Mit dem Fortschritt des Made in China 2025 ist die intelligente Fertigung allmählich zur zentralen Richtung für die Umwandlung und Aufwertung der traditionellen Industrien geworden. Im intelligenten Fertigungssystem spielen Online-Röntgenprüfgeräte eine unverzichtbare Rolle. Von der Elektronik- und Automobilindustrie bis hin zu neuen Energien und medizinischen Geräten wurde diese Art von Ausrüstung tief in intelligente Produktionslinien integriert und ist zu einem wichtigen Werkzeug für die Qualitätskontrolle geworden. Warum sind Röntgeninspektionsgeräte für die intelligente Fertigung unverzichtbar? Wir werden diese Frage aus verschiedenen Blickwinkeln umfassend analysieren.

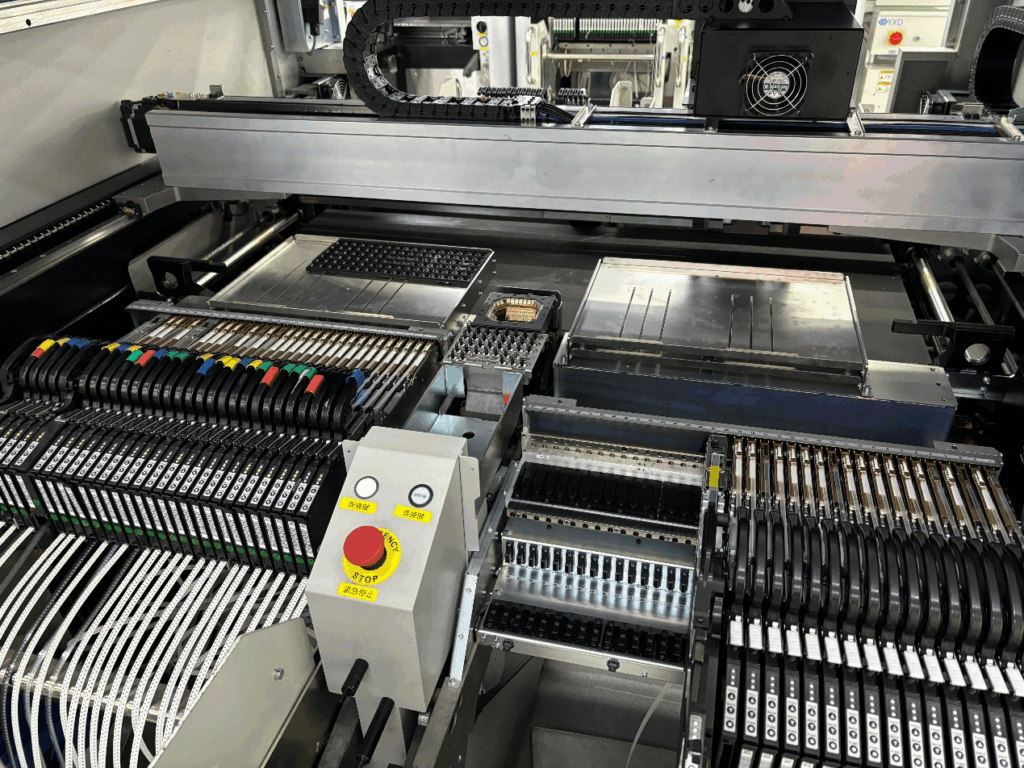

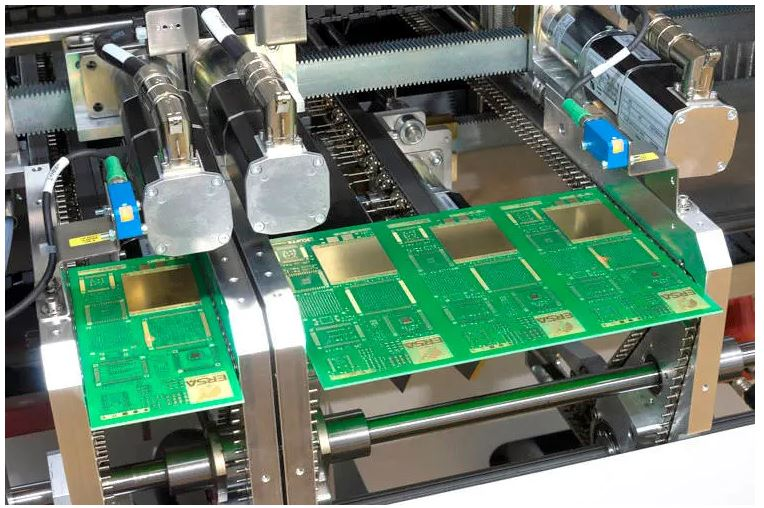

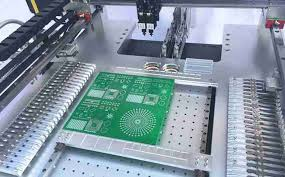

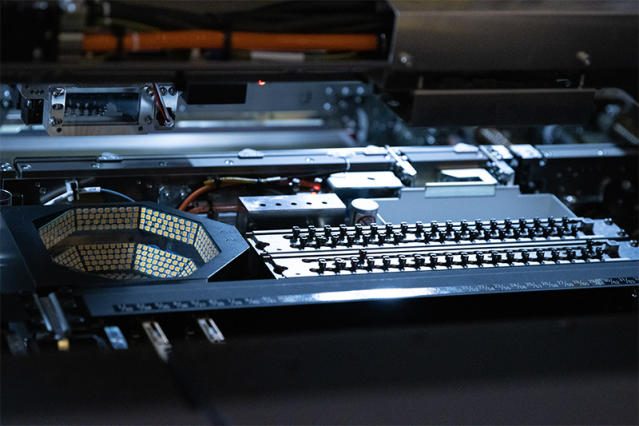

Zunächst einmal: Was ist ein Online-Röntgenprüfgerät? Online-Röntgenprüfgeräte bezeichnen Geräte, die Röntgenstrahlen zur verlustfreien Prüfung von Produkten einsetzen. Diese Geräte können in automatisierte Produktionslinien integriert werden, um eine kontinuierliche und hochpräzise Prüfung in Echtzeit zu ermöglichen. Indem sie die innere Struktur von Objekten durchdringen, machen sie "unsichtbare Probleme" wie Defekte, Risse und Schweißqualität sichtbar. Sie werden häufig für die Prüfung von Hochpräzisionsbauteilen wie PCB-Lötstellen, Lithium-Ionen-Batterieverpackungen, Motorwicklungen und Aluminiumdruckgussteilen eingesetzt. Im Gegensatz zu herkömmlichen Offline-Inspektionssystemen können Online-Systeme Daten in Echtzeit erfassen und in Fertigungssysteme integriert werden, um eine Rückmeldung über Anomalien und eine automatische Korrektur zu ermöglichen und so die Produktkonsistenz zu verbessern, Reaktionszeiten zu verkürzen und menschliche Eingriffe zu minimieren.

Zweitens möchten wir einige Einschränkungen der traditionellen Qualitätsprüfungsmethoden erörtern. In der Vergangenheit verließ sich die verarbeitende Industrie häufig auf manuelle Stichproben oder visuelle Inspektionen, aber diese Methoden haben offensichtliche Mängel. Das erste Manko ist, dass Stichproben keine umfassende Bewertung der Produktqualität ermöglichen. Vor allem in der Massenproduktion kann es passieren, dass kritische Fehler übersehen werden, wenn man sich nur auf Stichproben verlässt. Das zweite Manko ist die hohe Fehlerquote. Dies liegt daran, dass die Bediener unterschiedliche Standards haben und subjektive Beurteilungen leicht zu Diskrepanzen führen können. Die dritte Einschränkung ist die starke Verzögerung bei der Erkennung. Dies liegt daran, dass Probleme oft erst dann erkannt werden, wenn bereits eine große Anzahl fehlerhafter Produkte produziert wurde, was zu Ressourcenverschwendung und Nacharbeit führt. Im Zusammenhang mit der Präzisionsfertigung und der Automatisierung in großem Maßstab reichen die herkömmlichen Methoden nicht mehr aus, um die Anforderungen an eine qualitativ hochwertige und hocheffiziente Produktion zu erfüllen.

Drittens stellt sich manchmal die Frage, warum die Röntgeninspektion für die intelligente Fertigung besser geeignet ist. Der eigentliche Grund liegt in dem geschlossenen Kreislauf aus Wahrnehmung, Entscheidungsfindung und Ausführung, der bei der intelligenten Fertigung im Vordergrund steht. Als eine der Kernkomponenten der Wahrnehmungsphase bietet die Röntgeninspektion mehrere entscheidende Vorteile. Erstens ermöglicht sie eine berührungslose, zerstörungsfreie Prüfung, so dass Fehler in Produkten ohne Demontage identifiziert werden können, wodurch Folgeschäden durch Prüfprozesse vermieden werden. Zweitens werden ein hoher Durchsatz und niedrige Fehlerquoten erreicht. Dies liegt daran, dass die Prüfmaschinen eine automatische Be- und Entladung sowie eine intelligente Bilderkennung durchführen können, was zu einer Genauigkeit führt, die die manuelle Prüfung weit übertrifft. Drittens ermöglicht es ein datengesteuertes Qualitätsmanagement. Röntgenbilder können in Big-Data-Plattformen zur Analyse von Fehlertrends und zur Anlagenüberwachung integriert werden.

Viertens unterstützt es eine geschlossene Fertigungssteuerung. Die Prüfergebnisse können an die Produktionslinie zurückgemeldet werden, um eine Selbstanpassung der Parameter, eine Prozessoptimierung und die Bildung eines selbstlernenden Systems zu ermöglichen. Diese Fähigkeiten stehen im Einklang mit den Kernzielen der intelligenten Fertigung: hohe Stabilität, Konsistenz und Reaktionsfähigkeit.

Viertens: Lassen Sie‘Wir möchten kurz auf einige reale Anwendungsszenarien der Röntgeninspektion außerhalb der traditionellen SMT-Industrie eingehen, die wir alle kennen. Das erste Szenario ist die neue Energiebranche: Hier werden Elektrodenschichten von Lithiumbatterien, Lötstellen und interne Luftblasen geprüft, um die Sicherheit der Batterien zu verbessern; das zweite Szenario ist die Automobilindustrie: Hier wird die verlustfreie Prüfung von strukturellen Rissen in Aluminium-Druckgussteilen eingesetzt, um die strukturelle Festigkeit des gesamten Fahrzeugs zu gewährleisten; das dritte Szenario ist die Halbleiterindustrie: Das vierte Szenario ist die Medizintechnik: Hier wird eine vollständige Inspektionskontrolle der inneren Unversehrtheit von Herzstents und Implantaten durchgeführt; das fünfte und letzte Szenario sind hochzuverlässige elektronische Produkte: Dieses Szenario umfasst in der Regel eine vollständige Online-Prüfung von elektronischen Modulen für die Luft- und Raumfahrt. Diese Anwendungen haben eines gemeinsam: Sie erfordern Nullfehler und extrem hohe Prozesskontrollstandards. Wir bei Nectec sind zuversichtlich, dass unsere hochpräzisen High-End-Röntgeninspektionsmaschinen unsere Röntgeninspektionstechnologie zu einem wichtigen Bestandteil der Qualitätssicherungsprozesse unserer Kunden machen werden.

Fünftens möchten wir einige Einblicke in die zukünftigen technologischen Aussichten und Entwicklungsrichtungen solcher Röntgeninspektionstechniken geben. Der erste Schlüsselpunkt ist die doppelte Verbesserung von Auflösung und Durchdringung: Der Grund dafür ist, dass hochenergetische Röntgenstrahlen in Kombination mit hochauflösenden Detektoren ein breiteres Spektrum an Materialien und Größen abdecken können; der zweite Schlüsselpunkt ist die intelligente KI-Erkennung: Der Grund dafür ist, dass sie Deep-Learning-Algorithmen verwendet, um komplexe Defekttypen zu identifizieren und so falsch-positive und falsch-negative Ergebnisse zu reduzieren; der dritte Schlüsselpunkt ist die mehrdimensionale Fusionserkennung: Der Grund dafür ist die Kombination von CT-Tomographie, 3D-Rekonstruktion und anderen Technologien zur Verbesserung der strukturellen Erkennungsfähigkeiten. Der vierte Schlüsselpunkt ist die Integration mit dem industriellen Internet: Der Grund dafür ist die Bereitstellung von Inspektionsergebnissen, die in die Cloud-Plattform eingespeist werden und so Fernbetrieb und -wartung, Datenvisualisierung und Qualitätsrückverfolgbarkeit unterstützen.

Zusammenfassend lässt sich sagen, dass in der heutigen Welt der intelligenten, flexiblen und digitalen Fertigung die Online-Röntgeninspektion nicht mehr nur eine Option, sondern eine Notwendigkeit ist, um eine hochwertige Fertigung und eine nachhaltige Entwicklung zu erreichen. Sie verbessert nicht nur die Effizienz und Genauigkeit der Inspektion, sondern hilft Unternehmen auch bei der Einrichtung einer durchgängigen Qualitätskontrolle und treibt die Modernisierung der industriellen Kette voran. Ob es nun um die intelligente Umgestaltung traditioneller Fabriken oder den Aufbau neuer digitaler Produktionslinien geht, die Röntgeninspektion wird zu einer unverzichtbaren Infrastruktur.

In Zukunft wird Röntgen nicht nur ein Erkennungswerkzeug sein, sondern auch als Datenquelle und Feedback-Hub für intelligente Fabriken dienen und am gesamten Entscheidungsprozess in der Produktion beteiligt sein. Die breite Einführung und Weiterentwicklung der Röntgentechnik läutet eine neue Ära der Fertigung ein, die sich durch mehr Transparenz, Effizienz und Zuverlässigkeit auszeichnet.