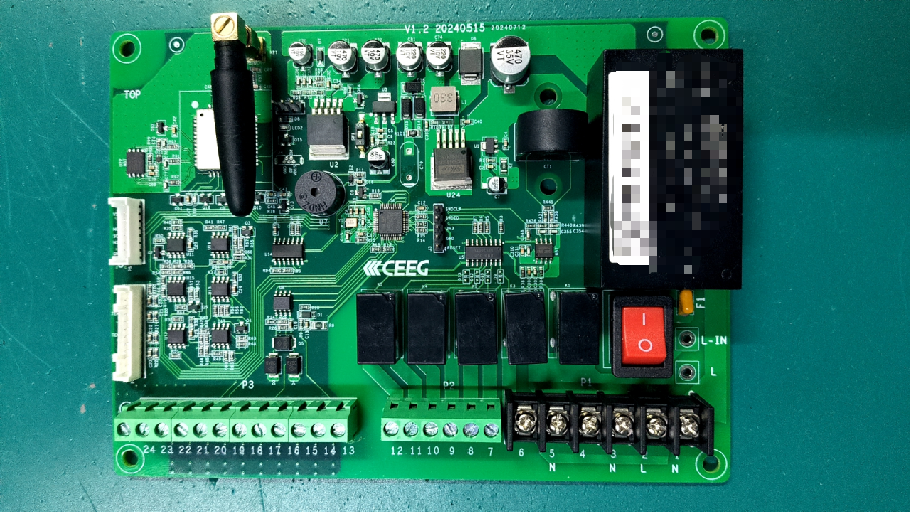

Da sich elektronische Geräte immer weiter in Richtung Miniaturisierung und höhere Leistung entwickeln, hat sich die SMT (Surface Mount Technology) zu einem Kernprozess in der modernen Elektronikfertigung entwickelt. Durch technologische Innovationen macht die SMT einen Sprung von der "effizienten Produktion" zur "intelligenten Fertigung". In diesem Artikel werden die neuesten Entwicklungen in der SMT-Technologie aus drei Perspektiven analysiert: Prozessablauf, technologische Durchbrüche und intelligente Transformation. Zunächst möchten wir auf den konventionellen SMT-Fertigungsprozess eingehen: vom Lotpastendruck bis zur automatischen Inspektion. Zu Beginn umfasst die SMT-Technologie vier Kernprozesse: Lotpastendruck, Chipmontage, Reflow-Löten und Inspektion. Diese vier Kernprozesse ermöglichen eine hochdichte Montage von elektronischen Komponenten auf Leiterplatten. Beim Lotpastendruck werden lasergeschnittene Stahlgitter und hochpräzise Druckgeräte eingesetzt, um sicherzustellen, dass die Lotpaste gleichmäßig auf den Leiterplattenpads verteilt wird. Durch die Druckkontrolle und die visuelle Kalibrierungstechnologie kann der Fehler der Lotpastendicke auf ±5μm kontrolliert werden, was die Grundlage für die anschließende Chipmontage bildet. Für die Chipmontage werden Hochgeschwindigkeits-Bestückungsautomaten mit Saugdüsenarrays und Mehrachsen-Verkettungstechnologie eingesetzt, um die Bauteile schnell aufzunehmen und genau zu positionieren. Neue Bestückungsautomaten unterstützen beispielsweise die Flying Alignment"-Technologie, bei der sich CCD-Kameras und Bestückungsköpfe synchron bewegen, um die Bauteile während der Bewegung optisch zu kalibrieren, wodurch Bestückungsgeschwindigkeiten von über 100.000 Mal pro Stunde erreicht werden. Beim Reflow-Löten wird die Lötpaste mit Hilfe einer Temperaturregelung mit mehreren Temperaturzonen und einer Stickstoffschutztechnologie unter einer präzisen Heizkurve geschmolzen und bildet zuverlässige Lötstellen.

Einige Geräte führen die Laserreparaturtechnologie ein, um komplexe Komponenten wie Mikro-BGA lokal zu reparieren, was die Ausbeute um mehr als 20% erhöht. Und bei der Inspektion kommt AOI (automatische optische Inspektion) in Kombination mit 3D-Röntgeninspektionssystemen und KI-Algorithmen zum Einsatz, die Defekte wie Fehlausrichtung und Kaltlötung automatisch erkennen können, wobei die Erkennungseffizienz zehnmal höher ist als bei der herkömmlichen manuellen Inspektion. Zweitens möchten wir den technologischen Fortschritt unserer Hochpräzisions-Bestückungsmaschine erläutern. Um die Montageanforderungen von Ultra-Mikrobauteilen wie 01005 (0,4 mm × 0,2 mm) zu erfüllen, hat unsere Bestückungsmaschine bedeutende Durchbrüche in Bezug auf Präzision und Stabilität erzielt: 1. visuelle Positioniergenauigkeit ±0,01 mm: Durch die Verwendung von hochauflösenden linearen Encodern und einem geschlossenen Regelkreis, kombiniert mit einer multispektralen Bildgebungstechnologie, können die Position und der Winkel von Bauteilen genau identifiziert werden, selbst wenn es sich um reflektierende oder unregelmäßig geformte Teile handelt; 2. dynamische Kompensationstechnologie: Durch die kontinuierliche Überwachung der Umgebungsbedingungen mit Hilfe von Temperatursensoren werden die Bewegungsparameter des Roboterarms automatisch angepasst, um Fehler, die durch thermische Ausdehnung verursacht werden, zu eliminieren und einen stabilen Betrieb über längere Zeiträume zu gewährleisten; 3. modulares Design: Unterstützt den schnellen Düsenwechsel und die zweispurige asynchrone Produktion, so dass dieselbe Anlage gleichzeitig Leiterplatten mit unterschiedlichen Spezifikationen verarbeiten kann. Die Umrüstzeit der Linie ist auf 5 Minuten reduziert und erfüllt die flexiblen Produktionsanforderungen der Kleinserien- und Mehrsortenproduktion.

Drittens möchten wir erwähnen, welche Rolle KI in den Inspektions- und Überwachungsphasen spielt. Intelligenz ist zur zentralen Richtung der SMT-Technologie-Upgrades geworden, was sich hauptsächlich in den folgenden Szenarien widerspiegelt: 1. KI-Fehlererkennung: AOI-Systeme, die auf Deep Learning basieren, können subtile Anomalien wie Lötblasen und Lötkugeln durch Training mit einer großen Anzahl von Defektmustern unterscheiden, mit einer Fehleinschätzungsrate von weniger als 0,1%. Nach der Einführung der 3D-AOI konnte beispielsweise die NX-Serie von Nectec ihre Erkennungseffizienz um 30% steigern und die Arbeitskosten um 40% senken. 2. Überwachung der Produktionslinie in Echtzeit: Durch die Verbindung von Geräten wie Bestückungsautomaten und Reflow-Öfen über das industrielle Internet der Dinge (IIoT) werden Echtzeitdaten zu Temperatur, Druck und Vibration erfasst. In Kombination mit Big-Data-Analysen zur Vorhersage von Geräteausfällen werden die Reaktionszeiten für Wartungsarbeiten um 50% reduziert; 3. adaptive Prozessoptimierung: KI-Algorithmen generieren automatisch optimale Bestückungspfade und Lötparameter auf der Grundlage des Leiterplattenmaterials und des Komponententyps, wodurch Leerlaufwege reduziert und die Bestückungseffizienz um 15% verbessert werden.