Die Optimierung und effiziente Produktion moderner SMT-Bestückungsprozesse erfordert eine mehrdimensionale technologische Zusammenarbeit, wobei der Schwerpunkt auf dem Aufbau eines präzisen und kontrollierbaren Fertigungssystems liegt. Generell sind die Optimierung des SMT-Bestückungsprozesses und eine effiziente Produktion entscheidend für die Verbesserung der Fertigungsleistung, die Senkung der Kosten und die Gewährleistung qualitativ hochwertiger Elektronikprodukte. Durch die Optimierung von SMT-Prozessen - wie z. B. Lotpastendruck, Bauteilplatzierung und Reflow-Löten - können Hersteller Fehler minimieren, die Ausbeute verbessern und den Durchsatz erhöhen. Eine effiziente Produktion reduziert auch den Materialabfall, den Energieverbrauch und die Ausfallzeiten, was zu einer kürzeren Markteinführungszeit und einer besseren Wettbewerbsfähigkeit führt. Darüber hinaus tragen Automatisierung und datengesteuerte Optimierungen dazu bei, die Konsistenz, Skalierbarkeit und Flexibilität bei der Erfüllung unterschiedlicher Produktionsanforderungen aufrechtzuerhalten, was die Optimierung der SMT-Bestückung zu einem entscheidenden Faktor für die Rentabilität und Zuverlässigkeit der Elektronikfertigung macht. Andererseits gibt es verschiedene Arten von SMT-Bestückungsautomaten, die für unterschiedliche Arbeitsumgebungen und industrielle Anforderungen geeignet sind. Die erste ist eine Ultra-Hochgeschwindigkeits-Bestückungsmaschine mit einer Geschwindigkeit von 80.000 bis 120.000 CPH und einer Präzision von ±25μm. Glücklicherweise kann die NT-T5 von Nectec 84.000 CPH in der optimalsten Situation erreichen. Die zweite Maschine ist eine multifunktionale Bestückungsmaschine mit einer Geschwindigkeit von 20.000 bis 40.000 CPH und einer Genauigkeit von ±15μm. Zufälligerweise gibt es bei Nectec ein Modell namens NT-P5, das 42.000 CPH erreichen kann. Das letzte Modell ist eine Präzisionsdosier- und Montagemaschine mit einer Geschwindigkeit von 5.000 bis 10.000 CPH und einer Genauigkeit von ±10μm. Anschließend werden wir die wichtigsten Schritte zur Optimierung der SMT-Fertigung vorstellen.

Der erste Schritt ist die Optimierung der SMT-Präzisionsschweißparameter. Bei der SMT-Bestückung ist die präzise Steuerung der Lötparameter ein entscheidender Faktor für die Zuverlässigkeit und den Ertrag der Lötstellen. Zunächst müssen unterschiedliche Lotpastendicken für verschiedene Bauteilgehäusetypen, wie QFN, BGA oder 0201-Widerstände, eingestellt werden, die typischerweise im Bereich von 80-150 μm geregelt werden. Der CPK-Wert des Lotpastenvolumens wird in Echtzeit über einen SPI-Baustein überwacht, um das Risiko von Brückenbildung zu verringern. Während der Reflow-Lötphase ist das Gradientenmanagement der Temperaturkurve besonders wichtig. Die Vorheizzone sollte mit einer Rate von 1,5-2,5°C/s aufgeheizt werden, um eine Akkumulation von Wärmestress zu vermeiden, die Zone mit konstanter Temperatur sollte 120-180 Sekunden lang aufrechterhalten werden, um das Flussmittel vollständig zu aktivieren, und die Spitzentemperatur sollte je nach Art der Lötlegierung, wie z. B. SAC305 oder SnBi, präzise im Bereich von 235-250°C gesteuert werden. Darüber hinaus muss die dynamische Anpassung des Bestückungsdrucks das Gewicht der Bauteile und den Verzug der Leiterplatte kompensieren. In der Regel wird empfohlen, ein Druckrückführungssystem zu verwenden, um Fehler innerhalb von ±5 N zu kontrollieren. Durch multivariate orthogonale Experimente und DOE-Analysen können Lötparameterkombinationen systematisch optimiert werden, um die Porosität der Lötstelle auf unter 5% zu reduzieren und gleichzeitig die Wahrscheinlichkeit eines Bauteilversagens aufgrund von Temperaturschocks deutlich zu verringern.

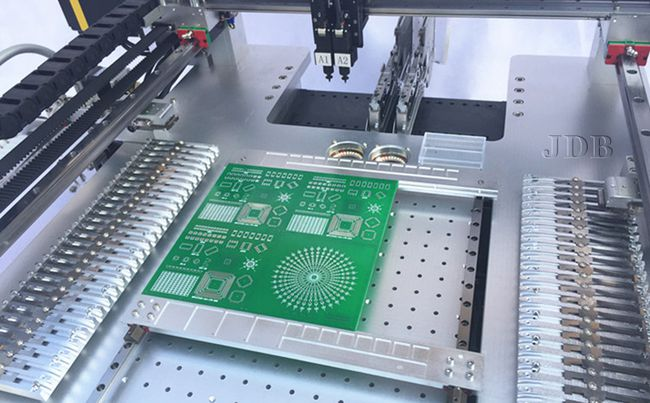

Der zweite Schritt sind einige Empfehlungen für die Auswahl von Hochgeschwindigkeits-Bestückungsautomaten. Bei der Planung von SMT-Produktionslinien wirkt sich die Auswahl der Geräte direkt auf die Produktionseffizienz und die Prozessstabilität aus. Bei der Bewertung von Hochgeschwindigkeits-Bestückungsanlagen sollten drei Kernparameter im Vordergrund stehen: Die Chip-Bestückungsgeschwindigkeit (CPH) muss mit dem Auftragsvolumen des Unternehmens übereinstimmen.

Es wird empfohlen, ein Modell mit einer 20%-30% höheren Kapazität als der aktuellen Nachfrage zu wählen, um Schwankungen in der Produktionskapazität auszugleichen; die Bestückungsgenauigkeit muss innerhalb von ±25μm liegen, insbesondere bei der Handhabung von 01005-Mikrobauteilen oder QFN-Gehäusen, bei denen ein Hochpräzisionsmodus von ±15μm gewährleistet sein muss; die Bauteilkompatibilität muss aktuelle und künftige Produktspezifikationen für die nächsten 2-3 Jahre abdecken, einschließlich physikalischer Einschränkungen wie Größe der Zuführungsschale und Bauteilhöhe. Das Materialhandhabungssystem sollte mit zweispurigen Zuführungen und einer intelligenten Warnfunktion bei Materialmangel ausgestattet sein, um Ausfallzeiten aufgrund von Unterbrechungen der Materialversorgung zu vermeiden. Darüber hinaus wirkt sich der Standardisierungsgrad des Wartungsmoduls direkt auf die Geschwindigkeit der Fehlerbehebung aus; bevorzugen Sie Modelle, die im laufenden Betrieb austauschbare Düsenbaugruppen und modulare Kalibrierungssysteme unterstützen. Durch die Erstellung eines Leistungsmatrix-Bewertungsmodells für die Ausrüstung in Kombination mit Variablen wie Auftragsart und Produktiterationen kann ein wissenschaftlich fundiertes Entscheidungsschema für die Auswahl formuliert werden.

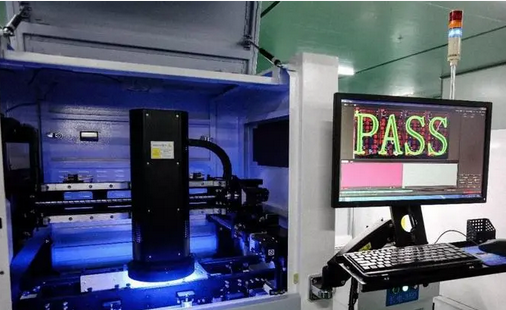

Der dritte Schritt ist die Strategie für den Einsatz von AOI-Prüfsystemen. Bei der intelligenten Aufrüstung von SMT-Fertigungslinien wirkt sich der strategische Einsatz von AOI-Prüfsystemen direkt auf die Fehlererkennungsrate und die Anpassung des Produktionszyklus aus. Wählen Sie vorrangig Ausrüstungsmodelle mit multispektraler Bildgebung oder 3D-Erkennungsfunktionen auf der Grundlage der Produkteigenschaften. So sollten beispielsweise hochauflösende optische Module für Mikrobauteile kleiner als 0201 konfiguriert werden. Bei der Wahl des Installationsortes des Systems sollte die Ausgewogenheit des Prozessablaufs berücksichtigt werden. In der Regel wird ein Online-AOI-Arbeitsplatz nach dem Reflow-Löten eingerichtet, während Offline-Abtasteinheiten an kritischen Arbeitsplätzen, etwa nach dem Lotpastendruck, hinzugefügt werden. Die dynamische Kalibrierung der Erkennungsparameter sollte mit den in der Stücklistenliste angegebenen Bauteiltoleranzbereichen kombiniert werden. Durch die Optimierung der Kombination von Grauwertschwellen und Konturabgleichsalgorithmen kann die Falsch-Positiv-Rate auf unter 0,5% kontrolliert werden.

Darüber hinaus ermöglicht der Einsatz einer MES-Datenschnittstelle die Echtzeit-Rückmeldung von Prüfergebnissen und Prozessparametern, wodurch ein geschlossener Regelkreis für die statistische Prozesskontrolle entsteht. Die regelmäßige Durchführung von Abklingversuchen der Lichtquelle und Iterationen des Algorithmusmodells können eine stabile Erkennungseffizienz von über 98% aufrechterhalten und bieten eine präzise Datengrundlage für nachfolgende Prozessanpassungen.

Der vierte Schritt ist die Lösung für die Temperaturkontrolle beim Reflow-Löten. Bei der SMT-Bestückung entscheidet die präzise Steuerung der Reflow-Löttemperaturkurve direkt über die Qualität der Lötstellen und die Zuverlässigkeit des Produkts. Eine typische Temperaturkurve besteht aus vier Stufen: Vorwärmen, konstante Temperatur, Reflow und Abkühlung. Die Spitzentemperatur muss innerhalb eines Bereichs von 220-250 °C geregelt und dynamisch an die Eigenschaften der Lötpaste, des Leiterplattenmaterials und der Temperaturschwellen der Bauteile angepasst werden. Bei der Verarbeitung von BGA-Bauteilen mit hoher Dichte ist es beispielsweise notwendig, die Temperaturanstiegsrate zu reduzieren (typischerweise 1-2°C/s), um ein Kollabieren der Lötkugeln durch thermische Belastung zu verhindern, und gleichzeitig die Zeit oberhalb der Liquiduslinie (60-90 Sekunden) zu verlängern, um eine ausreichende Benetzung des Lots sicherzustellen. Moderne Reflow-Lötanlagen verwenden Mehrpunkt-Thermoelemente zur Überwachung der Temperaturzonenverteilung in Echtzeit, kombiniert mit PID-Algorithmen mit geschlossenem Regelkreis, um eine Temperaturregelungsgenauigkeit von ±2°C zu erreichen, wodurch Defekte wie kalte Lötstellen und Grabsteine wirksam reduziert werden. Es ist erwähnenswert, dass die Optimierung der Temperaturkurve in Verbindung mit dem AOI-Inspektionssystem analysiert werden muss. Durch die Analyse von Lötfehlerdaten können die Richtungen der Parameteranpassung bestimmt werden. Um beispielsweise Brückenbildung zu vermeiden, kann die Konstanttemperaturzeit entsprechend verkürzt oder die Spitzentemperatur reduziert werden. Außerdem muss in einer stickstoffgeschützten Umgebung der Sauerstoffgehalt zwischen 500 und 1000 ppm gehalten werden, um Oxidationsreaktionen zu unterdrücken und gleichzeitig einen Kostendruck durch übermäßigen Stickstoffverbrauch zu vermeiden.

Fünfter Schritt: Schlüsselmaßnahmen zur Kontrolle von Materialverlusten. Bei der SMT-Bestückung wirkt sich die genaue Kontrolle des Materialabfalls direkt auf die Produktionskosten und Gewinnspannen aus. Erstens muss das Materialversorgungssystem optimiert werden, indem die Zuführungsgenauigkeit regelmäßig kalibriert und antistatische Schalen verwendet werden, um die Materialverlustrate unter 0,3% zu halten. Zweitens muss ein dynamischer Mechanismus zur Rückverfolgbarkeit des Materials eingerichtet werden. Nutzen Sie das MES-System, um die verbleibende Menge und die Verwendungshäufigkeit der Materialschalen in Echtzeit zu überwachen, um Ausfallzeiten der Produktionslinie aufgrund von Materialmangel oder Bedienungsfehlern zu vermeiden. Setzen Sie bei feuchtigkeitsempfindlichen Komponenten die in der IPC-Norm festgelegten Maßnahmen zur Kontrolle der Werkstattumgebung strikt durch, um sicherzustellen, dass die Temperatur- und Feuchtigkeitsschwankungen in den Lagerbereichen innerhalb von ±5% bleiben, und setzen Sie gleichzeitig das First-In-First-Out-Prinzip um, um Oxidationsrisiken zu verringern. Darüber hinaus können die regelmäßige Wartung des Bildverarbeitungs-Kalibrierungsmoduls der Bestückungsmaschine und die Inspektion des Düsenverschleißes die Fehlausrichtung von Bauteilen oder die durch eine geringere Präzision der Ausrüstung verursachten Schäden verringern. Durch die Kombination mit dem Materialabgleichsalgorithmus des intelligenten Lagersystems können Unternehmen die Materialverlustraten im gesamten Prozess von der Materialausgabe bis zur Rückgewinnung um mehr als 40% senken und so eine solide Grundlage für die Steigerung der Produktionskapazität schaffen.

Der sechste Schritt ist der Weg zu einer Steigerung der Produktionsausbeute um 30%. Um eine bahnbrechende Steigerung der Ausbeute von SMT-Produktionslinien zu erreichen, muss eine mehrdimensionale kollaborative Optimierungsstrategie angewendet werden. Zunächst werden durch die DOE-Versuchsplanung Kernparameter wie die Lotpastendicke und der Bestückungsdruck dynamisch kalibriert, um sicherzustellen, dass der CPK-Wert kritischer Prozesse stabil über 1,67 bleibt.

Zweitens stimmen wir die Düsenparameter von Hochgeschwindigkeits-Bestückungsautomaten mit den Eigenschaften der Bauteilverpackung ab, um den Bestückungsversatz von 0201 Bauteilen innerhalb von ±0,03 mm zu kontrollieren. Darüber hinaus entwickeln wir ein Modell zur Kompensation von Vibrationen, um Positionierungsfehler während des Hochgeschwindigkeitsbetriebs zu reduzieren. In der Prozessüberwachungsphase wird ein Erkennungssystem eingesetzt, das 3D SPI und AOI integriert und die Erkennungsrate für Lötstellenfehler von 92% auf 99,5% erhöht. In der Reflow-Lötphase reduziert die segmentierte thermische Kompensationstechnologie die Standardabweichung der Temperaturkurve um 40%, und die Stickstoffschutzprozesse senken die Oxidationsrate des Lots um 65%. Darüber hinaus konnte durch ein intelligentes Abgleichsystem zwischen Stücklisten und Produktionsdaten die Materialverlagerungsrate von 0,12% auf unter 0,03% reduziert werden. Statistische Daten zeigen, dass die umfassende Anwendung der oben genannten technischen Ansätze die Fehlerdichte pro Flächeneinheit auf unter 15 dpm reduzieren kann, was eine signifikante Verbesserung der Ausbeuteraten quantifizierbar macht.

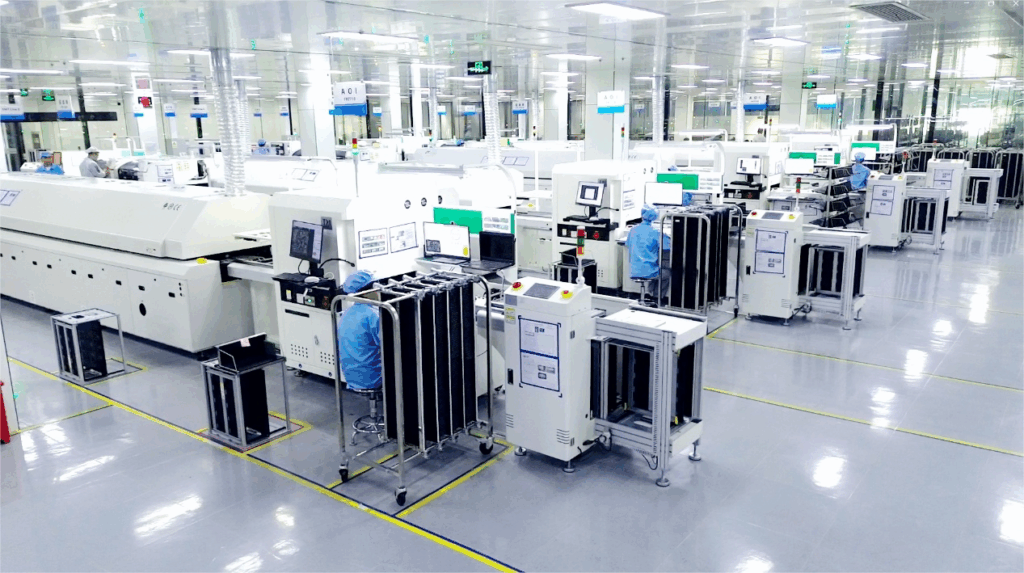

Siebter Schritt: Strategie zur Verdoppelung der Produktionskapazität in der Elektronikindustrie. Um die Produktionskapazität von SMT-Fertigungslinien zu verdoppeln, muss ein systematischer Optimierungsrahmen geschaffen werden. Durch eine Analyse des Gleichgewichts der Produktionslinie und die Identifizierung von Engpässen im Prozess können Prioritäten für die Aufrüstung der Ausrüstung für den Bestückungsprozess festgelegt werden. Eine modulare Hochgeschwindigkeits-Bestückungsplattform in Kombination mit einem zweispurigen Übertragungssystem kann eingesetzt werden, um die Auslastung der Anlagen auf über 92% zu erhöhen.

Der gleichzeitige Einsatz eines fortschrittlichen Produktionsplanungssystems und die Integration von MES-Echtzeitdaten ermöglichen eine dynamische Produktionsplanung, die die Umrüstzeit um 40% reduziert. Auf der Prozessseite muss ein kollaborativer Optimierungsmechanismus für die Bestückungsgenauigkeit und die Reflow-Lötparameter eingerichtet werden. Die statistische Prozesskontrolle SPC kann eingesetzt werden, um die durch Prozessschwankungen verursachten versteckten Verluste in der Produktionskapazität zu reduzieren. Im Materialversorgungsprozess kann ein Modell der termingerechten Versorgung in Verbindung mit einem intelligenten Lagersystem implementiert werden, um den Materialvorbereitungszyklus auf 15 Minuten zu verkürzen. Es ist anzumerken, dass die Aufrüstung der Produktionslinien mit einem System zur Schulung des Personals in verschiedenen Fertigkeiten einhergehen muss, um Best-Practice-Modelle für die Zusammenarbeit zwischen Mensch und Maschine zu etablieren und eine nachhaltige Steigerung der Produktionskapazität zu gewährleisten.

Der achte und letzte Schritt ist die Optimierung der intelligenten Erkennung und Prozesskoordination. Im SMT-Produktionsprozess ist die dynamische Koordination von intelligenter Erkennungstechnologie und Prozessparametern ein entscheidender Faktor, um Qualitätskontrolle und Effizienzsteigerungen zu erreichen. Auf der Grundlage der hochauflösenden Bilderfassung und der Deep-Learning-Algorithmen des AOI-Systems kann die Produktionslinie mikroskopische Defekte wie die Morphologie der Lötstellen und die Fehlausrichtung von Bauteilen in Echtzeit erfassen und die Verteilungsmuster anormaler Daten über das SPC-Modul analysieren. Wird beispielsweise ein Anstieg der Rate kalter Lötstellen in einem bestimmten Bereich festgestellt, kann das System automatisch die Druckparameter der Bestückungsmaschine oder die Temperaturzoneneinstellungen des Reflow-Ofens anpassen und so einen Optimierungsmechanismus in einem geschlossenen Regelkreis bilden.

In der Zwischenzeit integriert das MES die AOI-Rückmeldedaten mit den Betriebsprotokollen der Anlage, um eine dynamische Modellierung und Trendvorhersage der Prozessparameter zu erreichen und so zu gewährleisten, dass zentrale Messgrößen wie die Bestückungsgenauigkeit und die Lötqualität unter Kontrolle bleiben. Dieses bidirektionale Befähigungsmodell zwischen Inspektion und Prozess verkürzt nicht nur den Rückverfolgbarkeitszyklus für Qualitätsprobleme, sondern bietet auch eine wissenschaftliche Grundlage für die kontinuierliche Optimierung durch datengesteuerte Entscheidungswege.

Zusammenfassend lässt sich sagen, dass Hersteller durch eine systematische Optimierung des SMT-Bestückungsprozesses die Effizienz des gesamten Produktionsablaufs steigern können. Eine präzise Steuerung der Schweißparameter und die strategische Auswahl von Hochgeschwindigkeits-Bestückungsanlagen verbessern die Genauigkeit der Bauteilpositionierung und den Durchsatz. Die Aufrüstung von AOI-Systemen mit intelligenten Algorithmen ermöglicht die Erkennung von Fehlern in Echtzeit, wodurch die Kosten für Nacharbeit gesenkt werden. Die dynamische Temperatursteuerung beim Reflow-Löten, die auf thermodynamischen Modellen basiert, gewährleistet die Zuverlässigkeit der Lötstellen und verkürzt die Zeit für die Prozessabstimmung. Darüber hinaus tragen die Reduzierung von Materialverlusten und die Optimierung der Prozessparameter direkt zur Verbesserung der Ausbeute bei. Die verifizierten Ergebnisse zeigen, dass die Fehlertoleranz und Flexibilität der Produktion zunimmt, wenn Anlagenleistung, Inspektionsgenauigkeit und Prozessstabilität ein geschlossenes System bilden, das die Verlagerung hin zu einer Fertigung mit hohem Mix und geringen Stückzahlen unterstützt.