Bis 2025 wird die SMT-Bestückungsindustrie ihren Übergang zu hoher Präzision und Intelligenz beschleunigen. Durch technologische Innovationen und die Modernisierung von Produktionsmodellen wird die Produktausbeute erheblich verbessert werden. Wir werden die wichtigsten Trends in der SMT-Branche und den Weg zur Verbesserung der Ausbeute anhand der beiden Dimensionen Hochpräzision und Intelligenz analysieren.

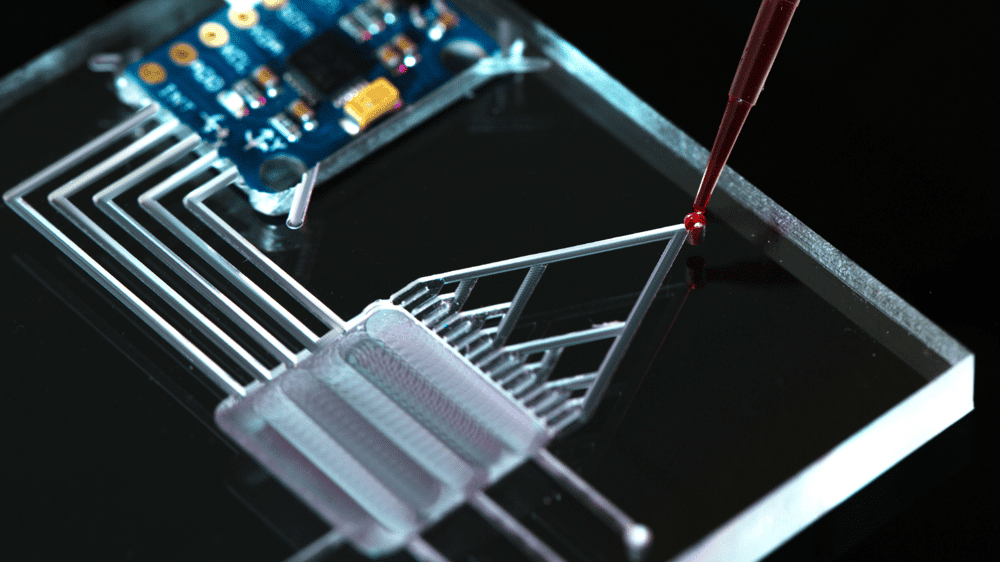

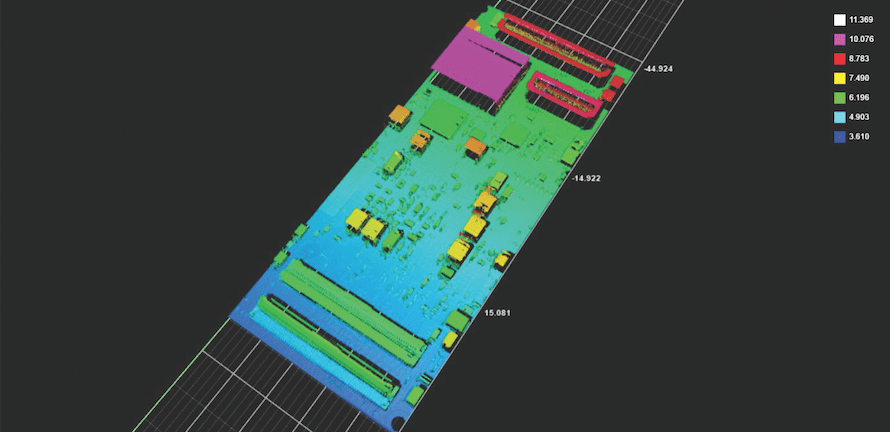

Zunächst möchten wir über die Aufrüstung der Hochpräzisionstechnologie sprechen, darüber, wie sie die physikalischen Grenzen durchbricht und die Grundlage für den Ertrag konsolidiert. Es gibt drei Kategorien, auf die wir uns konzentrieren möchten. Erstens: Die Bestückungsgenauigkeit übersteigt die Mikrometergrenze: Die Auflösung der SMT-Maschinen (Surface Mount Technology) hat jetzt 0,0024 Grad pro Impuls erreicht, wodurch eine Abweichung der Bauteilposition von höchstens ±0,035 mm erzielt wird. Bei Nectec kann unsere Bestückungsmaschine NT-T5 dieses Ziel perfekt erreichen. Sie kann 01005-Chips (0,4mm×0,2mm) und winzige Wafer-Level-Gehäuse präzise montieren. Die Genauigkeit der Druckkontrolle bei der Oberflächenmontage beträgt ±0,1 N, wodurch eine Beschädigung der Bauteile oder falsche Lötungen verhindert werden. Sie eignet sich besonders für die Montage flexibler Leiterplatten und unregelmäßiger Komponenten; zweitens eine umfassende 3D-Inspektionstechnologie: Derzeit kann 3D SPI (Lötpasteninspektion) in Kombination mit 3D AOI (automatische optische Inspektion) und KI-Algorithmen Lötstellenfehler kleiner als 0,3 mm² mit einer Erkennungsgeschwindigkeit von bis zu 120 cm²/Sekunde identifizieren.

Darüber hinaus hat Nectec‘Die Röntgentransmissionsinspektionstechnologie des Unternehmens hat mit einer Fehlererkennungsrate von ≥99,5% den Engpass bei der Inspektion von Blind- und vergrabenen Löchern in Multilayer-Leiterplatten durchbrochen. Drittens: Die gemeinsame Optimierung von Materialien und Prozessen: Derzeit wird durch die Verwendung von neuem Niedrigtemperaturlot (Schmelzpunkt 138°C) und Nanosilberpaste das Risiko von Bauteilrissen durch thermische Belastung verringert. Darüber hinaus erreicht die Laserschnittgenauigkeit des Stahlgewebes ±5μm, was in Kombination mit einem abgestuften Stahlgewebedesign eine Lotpastendruckausbeute von >98% für Bauteile mit einem feinen Pitch von 0,08 mm ermöglicht.

Zweitens wollen wir über die Revolution der intelligenten Fertigung sprechen und darüber, wie die datengesteuerte Entscheidungsfindung und der Umbau der Qualitätskontrollsysteme diese Entwicklung verändert haben. Es gibt drei Aspekte, auf die wir uns konzentrieren können. Der erste ist das KI-Vision-System und das adaptive Lernen: Derzeit analysieren Deep-Learning-Algorithmen mehr als 2000 dimensionale Prüfdaten in Echtzeit und optimieren automatisch die Bestückungsparameter, z. B. die Kompensation des durch die Leiterplattenverformung verursachten Versatzes. Das intelligente Fehlerklassifizierungssystem (ADC) verbessert die Effizienz der manuellen Nachbeurteilung um das 10-fache. Nach dem Einsatz des KI-Optimierungsalgorithmus für SMT-Bestückungsmaschinen von Nectec sank die Fehleinschätzungsrate der Kunden von 15% auf 2%. Zweitens: Digitale Zwillinge und virtuelle Inbetriebnahme: Hier wird das MES-System verwendet, um ein digitales Zwillingsmodell des Produktionsprozesses zu erstellen, um Kapazitätsengpässe vorherzusagen und die Anlagenparameter im Voraus anzupassen.

Als direktes Ergebnis hat die virtuelle Fehlersuchtechnologie die Zeit für die Einführung neuer Modelle um 40% verkürzt und die Erstproduktionsausbeute auf über 95% erhöht. Drittens gibt es eine vollständige Prozessrückverfolgbarkeit und eine intelligente Frühwarnung: Sie nutzt die Blockchain-Technologie, um Material-, Anlagen- und Personaldaten fälschungssicher zu speichern, wodurch die Problemverfolgungszeit von 24 Stunden auf 2 Minuten reduziert wird. Darüber hinaus überwacht ein vorausschauendes Wartungssystem den Anlagenstatus anhand von Sensordaten, wodurch Ausfallzeiten um 60% reduziert und durch Anlagenausfälle verursachte Chargenfehler vermieden werden können.

Drittens wollen wir das Konzept der hohen Präzision und der intelligenten Integration diskutieren. Für den Anfang ist ein Qualitätskontrollsystem mit geschlossenem Regelkreis wichtig. Der Grund dafür ist, dass die Erkennungsdaten in Echtzeit an den Bestückungsautomaten zurückgemeldet werden, wodurch die Bestückungsgeschwindigkeit und der Druck dynamisch angepasst werden. Wird beispielsweise eine Abweichung in der Koplanarität der Anschlussdrähte einer Charge von Bauteilen festgestellt, reduziert das System automatisch die Bestückungsgeschwindigkeit um 20%, um die Lötqualität zu gewährleisten. Als nächstes ist das flexible Produktionsmodell der neue Trend. Der Grund dafür ist, dass intelligente Lagerhaltung und AGV-Wagen einen Linienwechsel innerhalb von zwei Stunden ermöglichen und die gemischte Produktion von Kleinserienaufträgen mit mehreren Sorten unterstützen. Die Kunden von Nectec haben die Verluste beim Linienwechsel von 300 Stück pro Wechsel auf 50 Stück pro Wechsel reduziert. Schließlich sollte auch die umweltfreundliche Produktion und die Kostenoptimierung berücksichtigt werden. Der Grund dafür ist, dass das intelligente Energieverbrauchsmanagementsystem den Energieverbrauch pro Produktionseinheit um 15% reduziert und den Lotpastenabfall durch präzisen Lotpastendruck um 30% verringert, was zu einer Gesamtkostenreduzierung von 8% führt.

Viertens möchten wir Ihnen unsere SMT-Bestückungsautomaten kurz vorstellen. Lassen Sie uns zunächst‘s führen Nectec‘s NT-B5 Hochgeschwindigkeits-Bestückungsmaschine. Diese Maschine ist mit einer neuen Sensortechnologie ausgestattet und erreicht eine Bestückungsgeschwindigkeit von 82.000 CPH für große Leiterplatten. Dank Nectec‘Mit der hochwertigen Fabriklieferkette von Nectec kann der Massenproduktionszyklus für neue Produkte um 50% verkürzt werden. Als Nächstes wird der Hochgeschwindigkeits-Bestückungsautomat Nectec NT-P5 vorgestellt, der mit einem Hochgeschwindigkeits-Bestückungskopf ausgestattet ist, der die Bestückungsgeschwindigkeit um 50% erhöht und die Größe der zu bestückenden Bauteile um das Vierfache vergrößert, wobei die Fehlerrate unter 10 PPM liegt. Schließlich wird der Ultra-Hochgeschwindigkeits-Bestückungsautomat Nectec NT-T5 vorgestellt. Diese Maschine ist mit einer fliegenden Kamera mit zwei Armen und 20 Köpfen ausgestattet und erreicht eine Bestückungsgeschwindigkeit von 84.000 CPH. Nach der Integration mit dem MES-System konnte der Materialverlust von 3% auf 0,9% reduziert werden.

Zusammenfassend lässt sich sagen, dass sich die SMT-Chipverarbeitung mit dem Vordringen von 5G-A- und IoT-Technologien in Richtung Ultrapräzision, Nullfehler und Anpassungsfähigkeit entwickeln wird. Die tiefe Integration von hoher Präzision und Intelligenz wird nicht nur die Ausbeute über den kritischen Punkt von 99% hinaus steigern, sondern auch die Wettbewerbslandschaft der Elektronikfertigung neu gestalten.

Unternehmen müssen durch technologische Iteration und Anhäufung von Datenbeständen unüberwindbare Qualitätsbarrieren aufbauen.