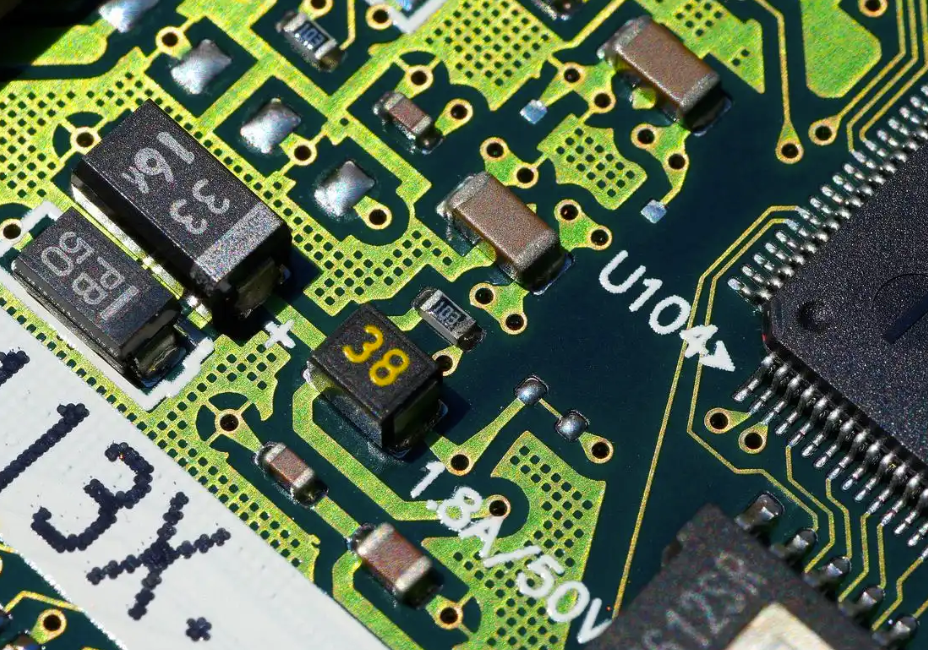

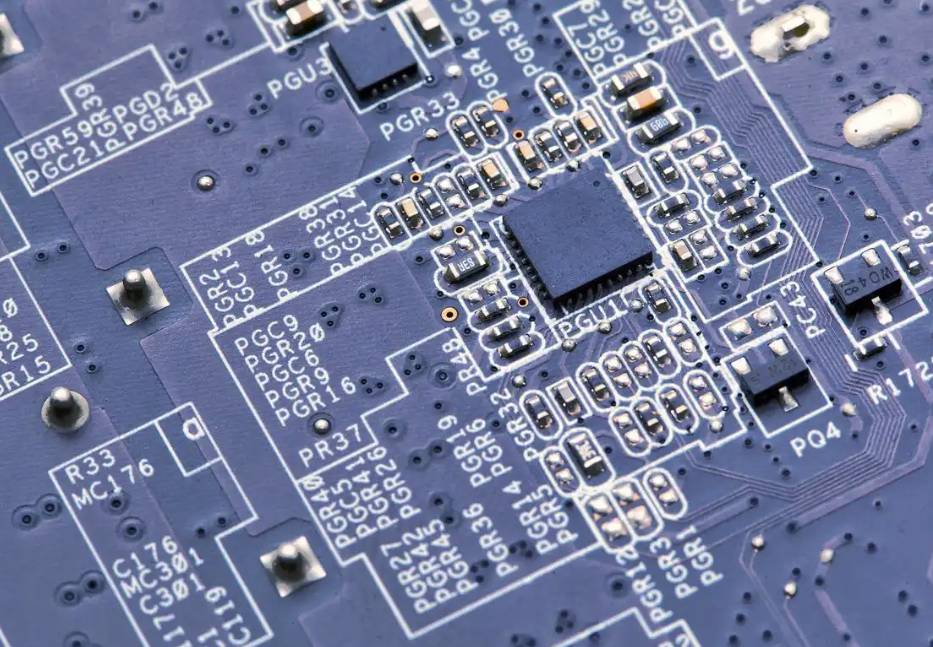

Wenn die Leiterplatte einer Smartphone-Hauptplatine so klein wie ein Fingernagel ist, aber Hunderte von Mikrokomponenten aufnehmen muss, reicht schon eine Abweichung von 0,05 mm bei der Platzierung aus, um eine ganze Charge von Produkten zu verwerfen. Dies verdeutlicht die großen Herausforderungen bei der SMT-Bestückung: Wie lässt sich eine stabile und effiziente Produktion bei Präzisionsanforderungen im Mikrometerbereich erreichen? Die Lösung liegt in der synergetischen Optimierung von Ausrüstung, Prozessen und Management; jedes Versäumnis in irgendeiner Phase könnte zu einem Engpass bei der Erreichung höherer Präzision werden. Lassen Sie uns nun die Gründe für diesen technischen Durchbruch näher beleuchten.

Erstens bildet die Maschinenleistung die Hardwaregrundlage für die Verbesserung der Genauigkeit. Der Grund dafür ist, dass moderne High-End-Bestückungsautomaten eine Rotationsauflösung der R-Achse von 0,0024° pro Impuls erreicht haben, was den Roboterarmen eine "taktile Sensibilität im Mikrometerbereich" verleiht. Die Auswahl der Ausrüstung ist jedoch weitaus komplexer als der einfache Vergleich von Parametern; die Wahl des Antriebssystems wirkt sich direkt auf die tatsächliche Leistung aus. Im Vergleich zu herkömmlichen Kugelumlaufspindelantrieben reduzieren linearmotorgetriebene X-Y-Positioniersysteme den Translationsfehler um 60%. Bei Nectec haben wir bestätigt, dass nach der Kalibrierung mit einem Laserinterferometer die Wiederholgenauigkeit ±12μm erreichen kann, was der Positionierung desselben Bauteils 1.000 Mal hintereinander entspricht, wobei die Positionsabweichung nicht mehr als ein Achtel des Durchmessers eines menschlichen Haares beträgt.

Zweitens kann die Prozessoptimierung ein dynamisches Gleichgewicht zwischen extensiven und intensiven Ansätzen herstellen. Der Grund dafür ist, dass der Lastausgleich im Prozess keine einfache Aufgabenzuweisung ist, sondern intelligente Unterstützung durch dynamische Algorithmen erfordert. Durch die kontinuierliche Überwachung des Betriebszustands von zwei Bestückungsautomaten in Echtzeit kann das intelligente Planungssystem den Unterschied in der Bestückungszeit auf 3% begrenzen. Eine noch ausgefeiltere Strategie beinhaltet die Optimierung des Bauteil-Layouts, wie z. B. die Konzentration der Platzierung von 0402-gepackten Widerständen und Kondensatoren, wodurch die Häufigkeit der Bestückungskopfwechsel um 40% reduziert werden kann. Bei Nectec konnte nach der Optimierung der Bestückungsreihenfolge die kontinuierliche Bestückungszeit für Bauteile desselben Typs von 8,5 Sekunden auf 5,2 Sekunden reduziert werden, was einer Effizienzsteigerung von 38,8% entspricht. Durch die Verringerung der Leerlaufbewegung des Roboterarms konnte gleichzeitig die Positioniergenauigkeit um 15% verbessert werden.

Drittens stellt der Qualitätsregelkreis eine Umwandlung von passiver Inspektion in aktive Verteidigung dar. Der Grund dafür ist, dass die Qualitätskontrolle die Einrichtung eines umfassenden Verteidigungssystems erfordert, und die Eingangskontrolle des Materials ist oft die erste Verteidigungslinie, die übersehen wird. Für jeden Unterschied von 1 ppm im Wärmeausdehnungskoeffizienten einer Leiterplatte gibt es nach dem Reflow-Löten eine Positionsverschiebung von 0,01 mm. Die Einrichtung einer Datenbank für eingehende Materialien, in der die WAK-Werte jeder Charge von Substraten aufgezeichnet werden, ermöglicht eine frühzeitige Kompensation der Programmkoordinaten und verhindert so Probleme, bevor sie entstehen. Die Einsatzstrategie für Online-Inspektionssysteme, wie z. B. AOI, ist ebenso entscheidend. Die Einrichtung einer Erststück-Inspektionsstation unmittelbar nach der Bestückungsmaschine kann innerhalb von 15 Sekunden eine Rückmeldung der Offset-Daten liefern, wodurch Probleme zwei Stunden früher als bei herkömmlichen End-of-Line-Inspektionsmethoden erkannt werden und die Effizienz der Fehlererkennung um 800% verbessert wird.

Viertens bietet die intelligente Befähigung eine Zukunftsvision für das Präzisionsmanagement. Der Grund dafür ist, dass die Technologien der Industrie 4.0 neue Wege zur Verbesserung der Präzision eröffnen. Die Anwendung der Technologie des digitalen Zwillings in der Phase der Einführung neuer Produkte nutzt die 3D-Simulation zur Vorhersage von Platzierungsabweichungen unter verschiedenen Prozessparametern, wodurch die tatsächliche Fehlerbehebungszeit von 8 Stunden auf 90 Minuten reduziert werden konnte. Algorithmen des maschinellen Lernens ermöglichen tiefere Einblicke. Bei Nectec haben wir durch die Analyse von Bauteilbestückungsdaten aus drei Jahren herausgefunden, dass für jeden Anstieg der Umgebungsfeuchtigkeit um 10% die Positionsabweichung von 0201 Bauteilen um 0,7 μm zunimmt. Das auf dieser Erkenntnis basierende Kompensationsmodell reduziert die saisonalen Präzisionsschwankungen um 72%. Mit diesen technologischen Fortschritten werden die Grenzen des Präzisionsmanagements neu definiert.

Fünftens und letztens ist es am besten, das optimale Gleichgewicht zwischen Genauigkeit und Effizienz zu finden. Der Grund dafür ist, dass das Streben nach ultimativer Präzision seinen Preis hat: Wenn die Bestückungsgeschwindigkeit 60.000 Punkte pro Stunde übersteigt, führt jede Steigerung der Präzision um 1 μm zu einem Anstieg des Energieverbrauchs der Geräte um 18%. Daher ist die Erstellung einer KPI-Matrix für die Präzisionseffizienz von entscheidender Bedeutung: Die Automobilelektronik sollte einen "Präzisions-First"-Modus einnehmen, während die Unterhaltungselektronik einen "ausgewogenen Modus" ermöglichen kann. Der Fokus des zukünftigen Wettbewerbs hat sich von einer einzelnen Präzisionsmetrik hin zu einer "umfassenden Fertigungsfähigkeit" verschoben. Wir können auch sehen, dass Röntgeninspektionsmaschinen eine führende Position in neuen Bereichen wie 5G-Millimeterwellengeräten und AR-Brillen-Mikrodisplays einnehmen werden, und die Zukunft dieses Bereichs ist vielversprechend.