Da die Marktdurchdringungsrate von Fahrzeugen mit neuer Energie 40% übersteigt, übersteigt die Iterationsgeschwindigkeit der Batterietesttechnologie bei weitem die der traditionellen Automobilkomponenten. Gebrauchte SMT-Ausrüstung leidet jedoch im Allgemeinen unter Problemen wie veralteten Batterietestmodulen und unzureichender Genauigkeit und wird so zu einer "unsichtbaren Bombe", die die Effizienz und Sicherheit der Produktionslinie einschränkt. Dieser Artikel geht von den Problemen der Branche aus und erläutert die Kerntechnologien und Implementierungspfade für die Aufrüstung von Batterietestmodulen und bietet wiederverwendbare Renovierungsrichtlinien für Automobilhersteller und Gerätehersteller.

Im Vergleich zur Einführung der SMT-Bestückungs- und Inspektionstechnologie mit erneuerbaren Energien gibt es einige Nachteile der gebrauchten SMT-Bestückungs- und Inspektionstechnologie speziell für den Bereich der Fahrzeugbatterie. Diese sind:

Erstens: Präzisionsfehler. Traditionelle gebrauchte Geräte verwenden meist Kontaktsonden für die Messung. Wenn es um kritische Teile im Mikrometerbereich geht, wie z. B. neue Energiebatterieklemmen und Klebeflächen, kann die Fehlerquote bis zu 15%-20% betragen, was schwierig ist, die Konsistenzanforderungen der Automobilhersteller für Batteriemodule zu erfüllen.

Zweitens: Engpass bei der Effizienz. Auf die manuelle Programmierung des Inspektionsprozesses entfallen mehr als 30% der gesamten Arbeitsstunden, während sich der Iterationszyklus für neue Energiefahrzeugmodelle auf 8-12 Monate verkürzt hat. Die veraltete Ausrüstung ist nicht in der Lage, die Anforderungen der schnellen Produktionsänderungen zu erfüllen.

Drittens: Potenzielle Sicherheitsbedenken. Nicht aufgerüstete Erkennungsmodule können Defekte wie metallische Fremdkörper im Inneren der Batteriezellen oder gefaltete Elektrodenblätter nicht erkennen, was leicht zu thermischen Durchschlägen in Batteriepacks führen kann. Die Unfallrate bei gebrauchten Geräten ist 2,3-mal höher als bei neuen Geräten.

Um solche Probleme und Herausforderungen zu bewältigen, gibt es vier mögliche Wege, um nicht nur die Genauigkeit der Inspektion zu verbessern, sondern auch die intelligente Inspektionsmaschine aufzurüsten.

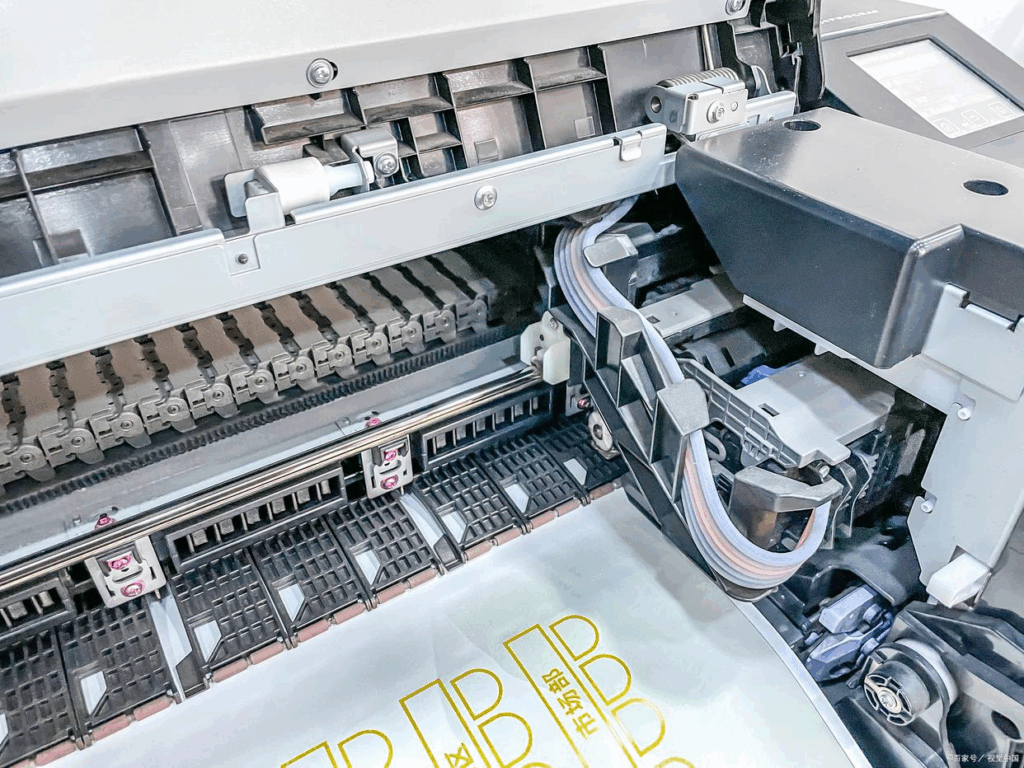

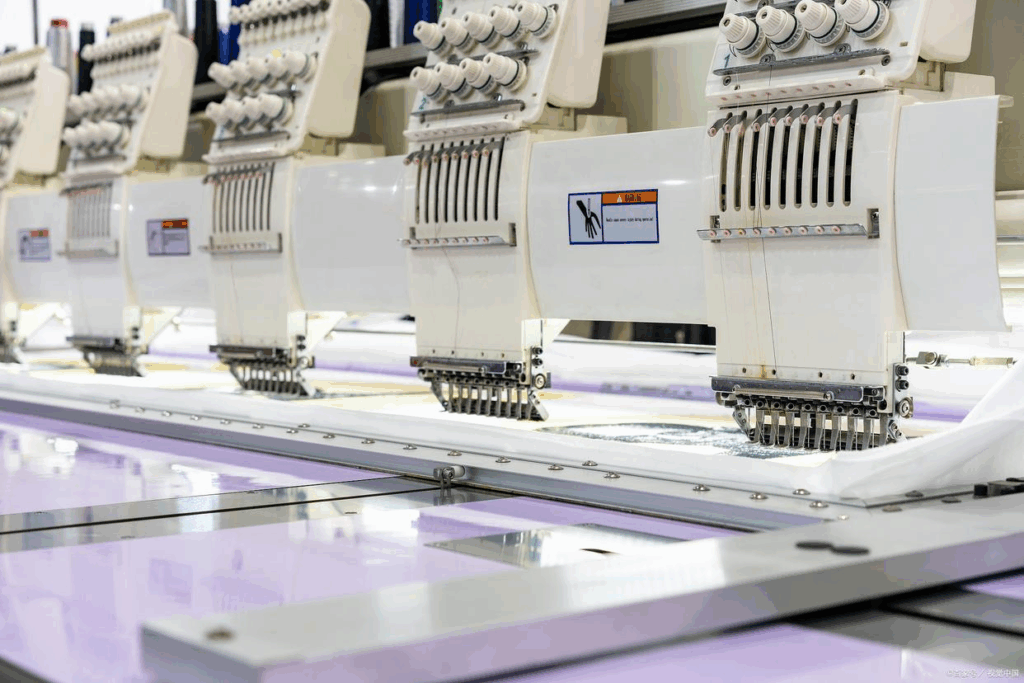

Path One, eine hochpräzise zusammengesetzte Sensortechnologie, die die Erfassungsgrenze im Mikrometerbereich durchbricht. Sie umfasst zwei Funktionen: Laser- und Bildmessung im Dualmodus und einen AI-Algorithmus zur visuellen Kompensation. Die erste Funktion ist mit Nectec integriert‘Mit Hilfe der Bildgebungsvorrichtung von Nectec und der Laserscanning-Sonde wird eine 3D-Konturabtastung von Batteriegehäusen (mit einer Genauigkeit von 1,8 μm) und eine gleichzeitige Messung der Laschenabmessungen erreicht, was die Inspektionseffizienz um 70% verbessert. Die zweite Funktion integriert das KI-Mechanismusmodell der SMT-Inspektionsröntgengeräte von Nectec. Die Positionierungsabweichung, die durch den mechanischen Verschleiß von Gebrauchtgeräten verursacht wird, wird dynamisch korrigiert, und der Ausrichtungsfehler des Elektrodenblechs wird innerhalb von ±0,05 mm kontrolliert.

Path two, ein Cloud-basiertes kollaboratives Erkennungssystem, das es alten Geräten ermöglicht, wie Menschen zu denken. Es umfasst zwei Funktionen: gleichzeitige Produktion und Prüfung sowie Programmmigration mit einem Klick. Die erste Funktion integriert Nectec‘Die zweite Funktion integriert das Online-Röntgenprüfgerät NX-E6LP von Nectec und seine Erkennungsdaten, lädt sie automatisch in Echtzeit zum Big-Data-Vergleich in die Cloud hoch und erstellt gleichzeitig SOH-Bewertungsberichte (SOH = State of Health), was "Detect-as-a-Service" ermöglicht. Die zweite Funktion integriert Nectec NX-E6LP‘Mit Hilfe des Datenverwaltungssystems des Unternehmens werden die neuen Modellerkennungsparameter automatisch an die verwendeten Geräte angepasst, wodurch die Umstellungs- und Fehlerbehebungszeit von 48 Stunden auf 4 Stunden reduziert wird.

Path three, eine zerstörungsfreie Prüftechnologie, die Einblick in die "Black Box" elektrischer Zellen gewährt. Sie umfasst zwei Funktionen: eine industrielle Miniatur-CT-Integrationslösung und eine dynamische Überwachung der Wärmeausdehnung. Die erste Funktion integriert und bindet Nectec NX-E6LP‘Das CT-Prüfmodul von Nectec am Ende der SMT-Fertigungslinie ermöglicht die 3D-Darstellung der fertigen Batteriezellen und identifiziert neun Arten von Fehlern, darunter Metallpartikel und Schweißporen (Fehlererkennungsrate > 99,2%). Die zweite Funktion integriert das Nectec NX-E6LP‘Das Präzisionssteuermodul der Batterie überwacht die Veränderungen des Außendurchmessers der Batterie in Echtzeit während des Lade- und Entladevorgangs und warnt frühzeitig vor der Gefahr einer Ausbeulung.

Weg vier: Hardware-Nullkosten-Renovierung für eine leichtgewichtige Aufrüstungsstrategie. Sie umfasst zwei Funktionen: modulares Plug-in-Design und Wiederverwendung alter Sonden. Die erste Funktion nutzt die Hardware-Anpassungslösung von Nectec und fügt das Stromerkennungsmodul AD620 hinzu, um die Stromerfassungsgenauigkeit von Gebrauchtgeräten auf 0,1 mA zu verbessern. Die zweite Funktion integriert die ursprüngliche Kontaktsonde mit einer Nanobeschichtung, wodurch ihre Lebensdauer um das Dreifache verlängert werden kann. Das ist kompatibel mit Aluminiumschalenbatterien und neuen Festkörperbatterie-Testanforderungen.

Zusammenfassend lässt sich sagen, dass es sich bei der Aufrüstung von gebrauchten SMT-Anlagen für die Batterieinspektion nicht um einen einfachen Austausch der Hardware handelt, sondern vielmehr um eine Wiederherstellung des Wertes der Produktionslinie durch technologische Innovation.

Nur durch eine tiefgreifende Integration der drei Schlüsselelemente Präzision, Effizienz und Sicherheit kann man in dieser Welle der Transformation der neuen Energieanlagen unbesiegbar bleiben.