In der Welle der Miniaturisierung von 5G- und IoT-Geräten erkennt die Röntgeninspektion präzise Lötstellenüberbrückungen und Hohlräume im Mikrometerbereich, wodurch die Ausbeute an Leiterplatten auf einen neuen Höchststand von 99,9% gesteigert werden konnte. Durch die Optimierung der Reflow-Lötkurve konnte die Fehlerrate bei QFPs mit 0,15 mm Pitch von 1,2% auf 0,08% gesenkt werden. KI Deep Learning und Nano-CT-Technologie ebnen den Weg für eine "Null-Fehler"-Zukunft in der Elektronikfertigung. Es gibt jedoch noch einige Herausforderungen und Mängel, die unsere Aufmerksamkeit und Verbesserung erfordern. Außerdem ist die Effektivität der Röntgeninspektion eng mit den Kernparametern der Maschine verbunden. Daher möchten wir einen umfassenden Überblick über Röntgeninspektionsmaschinen im SMT-Bereich geben, einschließlich ihrer Anwendungen, Herausforderungen und zukünftigen Trends.

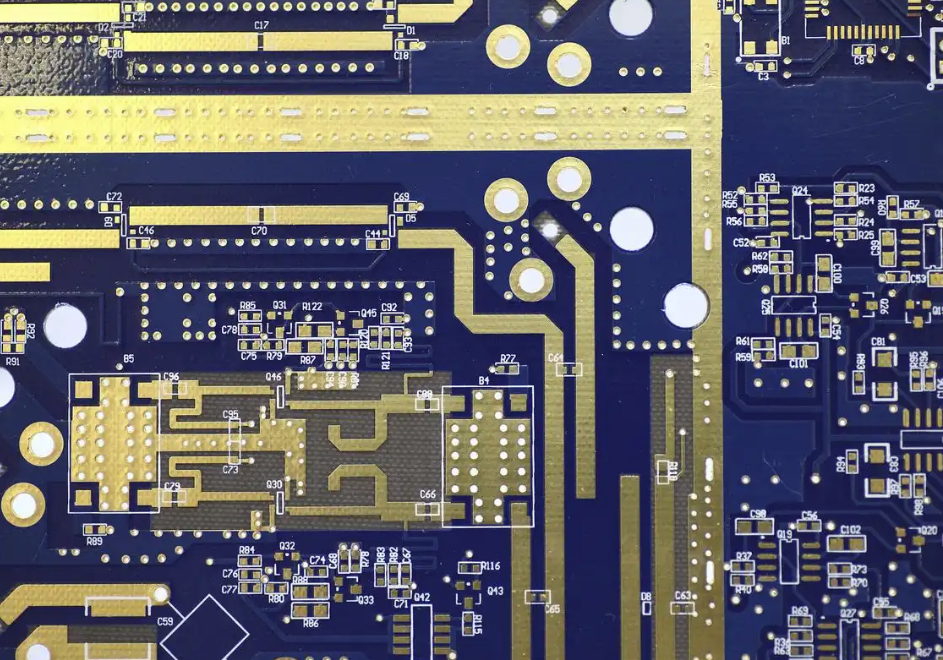

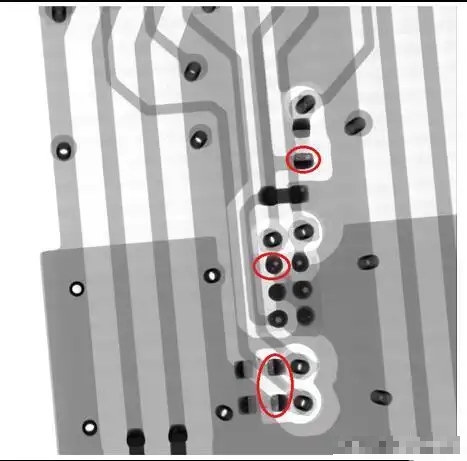

Zunächst möchten wir einige wichtige Fehler und Qualitätsprobleme bei SMT-Prozessen erörtern. SMT ist ein Kernprozess in der Elektronikfertigung, und die Qualität der Lötstellen bestimmt direkt die Zuverlässigkeit und Lebensdauer von Leiterplatten. Bei Hochgeschwindigkeits-Bestückungs- und Reflow-Lötprozessen gibt es jedoch ungefähr vier Arten von Defekten, die mit der AOI in der Regel schwer zu erkennen sind. Typ eins ist die Lötbrückenbildung, d. h. eine unbeabsichtigte Lötverbindung zwischen benachbarten Stiften, die zu einem Kurzschluss führt. Diese Art von Defekt macht 15-20% aller Defekte aus; Typ zwei ist Voiding: wenn der Anteil der Blasen innerhalb der Lötstelle 10% übersteigt, erhöht sich der Wärmewiderstand und die Lebensdauer der Komponenten verringert sich um mehr als 30%; Typ drei ist kaltes Lot: wenn das Lot nicht vollständig geschmolzen ist, was zu einem anormalen Kontaktwiderstand und intermittierenden Fehlfunktionen führt; Typ vier ist eine Fehlausrichtung der Komponenten: wenn der Versatz des BGA/CSP-Gehäuses 20% des Pinabstandes übersteigt, schlägt die Signalübertragung fehl.

Die herkömmliche AOI kann nur Oberflächenfehler erkennen und ist gegen innere Fehler in versteckten Lötstellen wie BGA und QFN machtlos. Die Röntgeninspektion hat sich jedoch durch ihre durchdringende Bildgebungstechnologie zur Schlüssellösung für dieses Problem entwickelt. Aus diesem Grund sind Röntgeninspektionsmaschinen derzeit führend in der SMT-Branche.

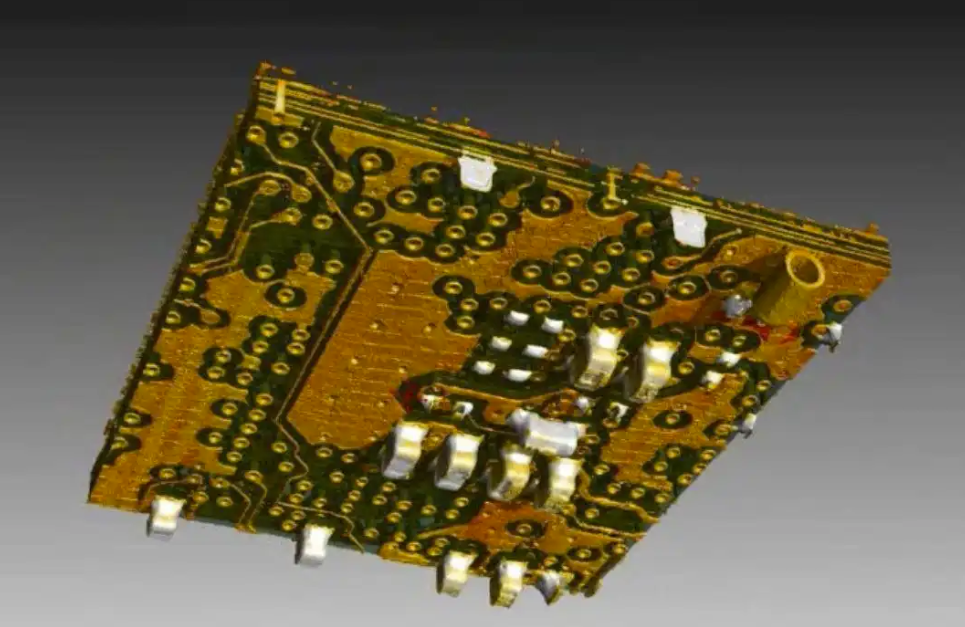

Zweitens wollen wir einige Prinzipien der Röntgeninspektionstechnologie und die wichtigsten Parameter der Ausrüstung erörtern, wobei wir uns auf das Prinzip der Bilderzeugung konzentrieren. Es gibt drei Prinzipien, die erwähnenswert sind. Das erste Prinzip sind die Unterschiede in der Materialabsorption: Der Grund dafür ist, dass Lötmittel, wie z. B. Legierungen auf Zinnbasis, im Gegensatz zu den Röntgenabsorptionskoeffizienten von Leiterplattensubstraten, wie FR-4 und Kupferfolie, stehen. Insbesondere ist der Schwächungskoeffizient von Zinn 40% niedriger als der von Kupfer; Grundsatz zwei ist die Tomosynthese: der Grund dafür ist, dass die Maschine 3D-Bilder durch Mehrwinkelprojektion mit einer Auflösung von 2-5μm rekonstruieren kann, wodurch das Hohlraumvolumen und die Lage der Brücke genau quantifiziert werden; Grundsatz drei ist die KI-gestützte Analyse: der Grund dafür ist, dass Maschinen faltungsneuronale Netze wie das bekannte CNN verwenden können, um Defekttypen automatisch mit einer Fehlerquote von weniger als 0.3%, verglichen mit einer Fehlerquote von etwa 5% bei der manuellen Sichtprüfung. Als Nächstes möchten wir kurz auf die Auswirkungen von Standardparametern in Industriequalität auf die SMT-Prüfung eingehen. Erstens können mit einer Auflösung von ≤1μm Mikrobrücken und Hohlräume, die kleiner als 0,1 mm² sind, genau erkannt werden. Zweitens kann es mit einer Erkennungsgeschwindigkeit von ≥10 Leiterplatten pro Stunde den Hochgeschwindigkeits-Produktionslinienzyklus von SMT-Linien, wie z. B. der Bestückungsmaschine von Nectec, die maximal 84.000 CPH erreichen kann, erfüllen.

Danach folgt die Strahlungsdosis, die ≤1 μSv pro Zyklus erreichen kann. Da sie der Norm IEC 62494 entspricht, gewährleistet sie Betriebssicherheit und verhindert die Beschädigung von Bauteilen. Schließlich kann die Durchdringungsfähigkeit 120 kV/200 W erreichen und unterstützt die Inspektion von 6-Lagen-Leiterplatten und metallgeschirmten Komponenten.

Drittens möchten wir ein klassisches Szenario aus der Praxis besprechen, in dem Neztecs Röntgeninspektionssysteme in SMT-Produktionslinien von früheren Kunden eingesetzt wurden. Ein Kunde, ein Hersteller von Automobilelektronik, entdeckte bei der Röntgeninspektion der Steuergeräteproduktion Überbrückungen von QFP-Gehäusestiften im Raster 0,20 mm. Durch die Anpassung der Reflow-Löttemperaturkurve konnte die Fehlerrate der Überbrückung von 1,3% auf 0,09% reduziert werden.

Viertens möchten wir einige Zukunftsperspektiven für Röntgenprüfgeräte aufzeigen. Der erste ist AI Deep Learning. Ihr Vorteil ist, dass sie eine Datenbank mit Defektmerkmalen selbst trainieren kann, wie z. B. die Verwendung des bekannten GAN zur Generierung adverser Netzwerke, um eine adaptive Prozessparameteroptimierung zu erreichen. Als nächstes kommt die CT-Tomographie. Ausgereifte CT-Geräte im Nanomaßstab, wie das NX-CT160 von Nectec, unterstützen die Fehleranalyse auf Submikron-Ebene. Schließlich gibt es noch die multimodale Verschmelzung. Dieses groß angelegte Modell kann Röntgen-, Wärmebild- und akustische Erkennungsdaten integrieren, um ein umfassendes Qualitätsüberwachungssystem einzurichten.

Zusammenfassend lässt sich sagen, dass die Welt jetzt von der Miniaturisierung und der hochdichten Integration von 5G- und IoT-Geräten angetrieben wird. Die Röntgeninspektion hat sich zu einem zentralen Werkzeug für die Qualitätskontrolle in SMT-Prozessen entwickelt. Durch die genaue Identifizierung versteckter Defekte wie Lötbrücken und Hohlräume können wir die Ausbeute bei der Leiterplattenmontage auf über 99,9% steigern und gleichzeitig die Qualitätskosten um mehr als 30% senken.

In Zukunft wird die Röntgentechnologie mit weiteren Durchbrüchen bei der Geräteintelligenz und der Prüfgeschwindigkeit die Elektronikindustrie weiter auf das Ziel "Null Fehler" vorantreiben.