Der Kern des KI-gestützten effizienten MES-Ausführungsmanagements in SMT-Fabriken liegt in der Nutzung der Technologie der künstlichen Intelligenz zur Optimierung der Echtzeit-Entscheidungs-, Prozesssteuerungs- und Ressourcenplanungsfähigkeiten von Manufacturing Execution Systems (MES), wodurch die Effizienz, Qualität und Flexibilität von SMT-Produktionslinien verbessert wird. Da alle unsere Bestückungsautomaten von Nectec KI-Funktionen implementiert haben, gibt es einige wichtige Punkte, die in diesem Abschnitt zur Verbesserung der Leistung von KI-gestützten SMT-Maschinen erwähnt werden sollten.

Erster wichtiger Punkt: intelligente Produktionsplanung und dynamische Optimierung. Sie kann erfolgreich eine datengesteuerte Echtzeit-Planung sowie die Vorhersage und Beseitigung von Engpässen durchführen. Der Grund dafür ist, dass KI-Agenten Daten wie Anlagenstatus, Auftragspriorität und Materialbestand in Echtzeit über MES sammeln und mit Hilfe von Reinforcement Learning (RL) oder genetischen Algorithmen Produktionspläne dynamisch anpassen, um auf unerwartete Situationen wie Eilaufträge und Anlagenausfälle zu reagieren, wodurch die Planungseffizienz um mehr als 30% verbessert wird. Darüber hinaus sagt die KI auf der Grundlage historischer Daten und der Echtzeitüberwachung Engpässe in der Produktionslinie voraus, löst Frühwarnungen aus und empfiehlt Optimierungslösungen.

Zweiter wichtiger Punkt: die intelligente Wartung der Anlagen und die Verbesserung der OEE. Sie kann nahtlos eine vorausschauende Wartung und eine Selbstoptimierung der Parameter durchführen. Der Grund dafür ist, dass wir IoT-Daten wie Vibrationssensoren und Stromsignale nutzen können. KI-Modelle - wie das bekannte neuronale LSTM-Netzwerk - können Ausfälle in kritischen Komponenten von Bestückungsautomaten und Reflow-Lötanlagen vorhersagen, wodurch ungeplante Ausfallzeiten reduziert und die Gesamteffizienz der Anlagen um 15% bis 25% verbessert werden. Darüber hinaus analysieren die intelligenten KI-Agenten automatisch Prozessparameter, wie z. B. die Beziehung zwischen Reflow-Löttemperaturkurven und Lötqualität, auf die wir häufig stoßen, und passen die Parameter dynamisch an, um Fehlerraten wie Kaltlötung und Verzug zu reduzieren.

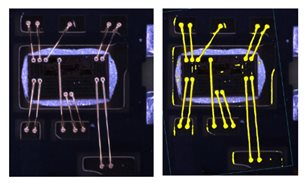

Dritter wichtiger Punkt: die intelligente Material- und Lagerverwaltung. Es kann gleichzeitig eine präzise Set-Inspektion und eine intelligente Lagerplanung durchführen. Der Grund dafür ist, dass die visuelle Identifikation + RFID-Technologie eine automatische Überprüfung von SMT-Tabletts ermöglicht, während intelligente KI-Einheiten Vorwarnungen über Materialengpässe im MES liefern, um Ausfallzeiten der Produktionslinie zu vermeiden. AGV/AMR und MES sind miteinander verknüpft, und die KI optimiert die Materiallieferrouten auf der Grundlage der Produktionsrhythmen, wodurch die Lagerumschlagsrate um 20% verbessert wird.

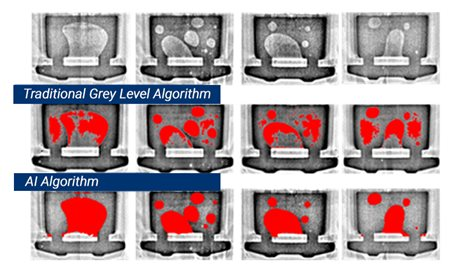

Vierter wichtiger Punkt: die Qualitätsregelung. Sie kann die Fehlererkennung in Echtzeit und die intelligente SPC-Analyse verantwortungsvoll durchführen. Der Grund dafür ist, dass die Daten in Echtzeit an das KI-Modell zurückgegeben werden, wo Deep Learning, wie der uns allen bekannte YOLO-Algorithmus, verwendet wird, um Fehlerarten zu klassifizieren (z. B. unzureichendes Lot oder Fehlausrichtung) und sie zur automatischen Korrektur in die Prozessphase zurückzuverfolgen. Darüber hinaus ersetzt KI herkömmliche SPC-Regeln, um verborgene anomale Muster in Qualitätsdaten zu erkennen (z. B. Probleme beim Druck von Lotpaste, die im Laufe der Zeit abdriften) und im Voraus einzugreifen.

Fünfter wichtiger Punkt: digitale Zwillinge und Simulationsoptimierung. Sie kann in unglaublicher Weise eine virtuelle Fehlersuche in der Produktionslinie und eine Optimierung des Energieverbrauchs durchführen. Der Grund dafür ist, dass wir jetzt die Technologie des digitalen Zwillings nutzen können, um den SMT-Produktionsprozess für neue Produkte zu simulieren, so dass KI-Agenten die Machbarkeit des Prozesses in einer virtuellen Umgebung überprüfen und die Umrüstzeit um mehr als 50% reduzieren. Die KI analysiert auch die Energieverbrauchsdaten der Anlagen, um die Betriebsstrategien öffentlicher Einrichtungen wie Werkstattklimatisierung und Luftkompressoren zu optimieren und so den Energieverbrauch der Einheiten zu senken.

Der letzte wichtige Punkt, den wir ansprechen wollen, ist die kollaborative Entscheidungsfindung zwischen Mensch und Maschine. Es kann großzügig natürliche Sprachinteraktion (NLP) und eine Wissensdatenbank für die Behandlung von Ausnahmen durchführen. Der Grund dafür ist, dass das Personal an der Produktionslinie per Sprache/Text MES-Daten abfragen (z. B. den Fortschritt von Arbeitsaufträgen) und Befehle (z. B. das Abschalten von Notausrüstungen) vom KI-Agenten auslösen kann, wodurch sich der Zeitaufwand für den Wechsel zwischen den Bedienoberflächen verringert. Darüber hinaus integriert KI historische Wartungsaufzeichnungen und Anlagenhandbücher, um bei auftretenden Störungen Lösungsvorschläge zu machen und neuen Mitarbeitern eine schnelle Reaktion zu ermöglichen.

Abschließend lässt sich sagen, dass es in diesem Bereich noch einige Herausforderungen zu lösen gilt. Wir müssen nicht nur MES/ERP/PLM-Systeme miteinander verbinden und eine einheitliche Data-Middle-Plattform aufbauen, sondern auch Edge-KI einsetzen, um die Cloud-Belastung in Szenarien mit hohem Echtzeitanteil zu reduzieren, wie z. B. bei der AOI-Inspektion, wie wir alle wissen. Außerdem müssen wir die KI-Entscheidungslogik über visuelle Dashboards darstellen, um "Black Box"-Probleme zu vermeiden. Nichtsdestotrotz sind die Vorteile, die sich aus der Lösung dieser Herausforderungen ergeben, beträchtlich: in Bezug auf die Effizienz wurde die Umrüstzeit um 40% reduziert, die Kapazitätsauslastung um 20%-35% verbessert; in Bezug auf die Qualität wurde die Fehlerrate um 50% reduziert, die Kundenbeschwerden wurden verringert; in Bezug auf die Kosten wurde der Materialverlust um 15% und die Wartungskosten um 30% reduziert.

Dank der Entwicklung von KI und der tiefen Integration von KI-Agenten und MES können SMT-Fabriken allmählich den Sprung von der Automatisierung zur Selbstautomatisierung schaffen. Wir arbeiten weiter am Aufbau eines adaptiven, selbstoptimierenden intelligenten Fertigungssystems.