In der sich ständig weiterentwickelnden Welt der Elektronik hat die Oberflächenmontagetechnik (SMT) die Herstellung von Leiterplatten revolutioniert. Eine der kritischen Komponenten, die die Effizienz und Qualität der SMT-Bestückung beeinflussen, ist die SMT-PCB-Lader. Dieser Artikel befasst sich mit den Feinheiten der SMT-PCB-Lader, ihre Funktionen, Vorteile und bewährten Verfahren, um einen optimalen Einsatz in Ihrem Fertigungsprozess zu gewährleisten.

Verständnis von SMT-Leiterplatten-Ladegeräten

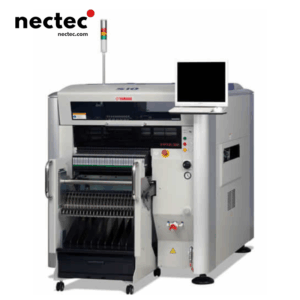

SMT-Leiterplatten-Bestückungsautomaten sind Spezialmaschinen zum automatischen Bestücken der SMT-Bestückungslinie mit Leiterplatten (PCBs). Sie spielen eine entscheidende Rolle bei der Steigerung der Produktionseffizienz, indem sie die manuelle Arbeit minimieren und das mit dem manuellen Laden verbundene Fehlerrisiko verringern. Typischerweise nehmen SMT-Leiterplattenlader Leiterplatten in verschiedenen Ausrichtungen auf und erleichtern die Weitergabe an den nächsten Schritt im Montageprozess, der häufig das Auflöten von Bauteilen auf die Leiterplatte beinhaltet.

Die Bedeutung von SMT-Leiterplattenladegeräten in der modernen Fertigung

Da die Nachfrage nach elektronischen Geräten weiter steigt, stehen die Hersteller unter dem Druck, die Produktionsraten zu erhöhen und gleichzeitig die Produktqualität zu erhalten. SMT-Leiterplattenbestücker tragen wesentlich dazu bei, diese Anforderungen zu erfüllen. Hier sind einige Gründe, warum sie unverzichtbar sind:

- Erhöhter Durchsatz: Durch die Automatisierung des Ladevorgangs ermöglichen SMT-Leiterplatten-Ladegeräte den Herstellern eine Steigerung des Durchsatzes ihrer Produktionslinien, so dass mehr Leiterplatten in kürzerer Zeit verarbeitet werden können.

- Konsistenz und Präzision: Die automatische Beladung stellt sicher, dass die Leiterplatten genau positioniert werden, wodurch die Wahrscheinlichkeit von Ausrichtungsfehlern und Defekten verringert wird.

- Geringere Arbeitskosten: Durch die Automatisierung der Beladung können die Hersteller ihre Mitarbeiter für andere wichtige Aufgaben einsetzen und so die Arbeitskosten optimieren.

- Erhöhte Sicherheit: Die Automatisierung des Ladevorgangs verringert das Unfallrisiko, das durch die wiederholte manuelle Handhabung von Bauteilen und Leiterplatten entsteht.

Arten von SMT-Leiterplatten-Ladegeräten

SMT-Leiterplatten-Ladegeräte gibt es in verschiedenen Ausführungen, die jeweils für unterschiedliche betriebliche Anforderungen konzipiert sind. Hier ist ein kurzer Überblick über die wichtigsten Typen:

- Eigenständige PCB-Lader: Diese Lader sind autonome Einheiten, die in jede PCB-Produktionslinie integriert werden können. Sie sind vielseitig und können verschiedene Leiterplattengrößen und -formate verarbeiten.

- Inline-PCB-Lader: Inline-Lader sind so konzipiert, dass sie als Teil einer integrierten Montagelinie funktionieren und nahtlos mit anderen Geräten wie Schablonendruckern, Bestückungsautomaten und Reflow-Öfen zusammenarbeiten.

- Hochgeschwindigkeits-Leiterplattenladegeräte: Diese Lader wurden für Produktionsumgebungen mit hohen Stückzahlen entwickelt und sind in der Lage, große Mengen von Leiterplatten bei höheren Geschwindigkeiten zu handhaben und so die Effizienz zu maximieren.

Die wichtigsten Merkmale von SMT-Leiterplatten-Ladegeräten

Bei der Investition in SMT-Leiterplatten-Ladegeräte ist es wichtig, einige wichtige Merkmale zu berücksichtigen, die ihre Funktionalität und Effizienz verbessern:

- Einstellbare PCB-Formate: Die Flexibilität, verschiedene Leiterplattengrößen und -konfigurationen unterzubringen, ist für Hersteller, die ein vielfältiges Produktsortiment verarbeiten, von entscheidender Bedeutung.

- Kontrollsysteme: Hochentwickelte Kontrollsysteme sorgen für eine präzise Ausrichtung und Bestückung der Leiterplatten, wodurch Fehler in den nachfolgenden Montageprozessen reduziert werden.

- Benutzerfreundliches Interface: Leicht zu navigierende Schnittstellen ermöglichen es den Bedienern, den Betrieb des Laders schnell einzurichten und zu überwachen, was den Schulungsprozess für neue Mitarbeiter vereinfachen kann.

- Wartung und Unterstützung: Ein Lader, der nur minimale Wartung erfordert und über einen soliden Herstellersupport verfügt, kann langfristig Zeit und Kosten sparen.

Bewährte Praktiken für den Einsatz von SMT-Leiterplattenladern

Um die Effektivität von SMT-Leiterplattenbestückern zu maximieren, ist es unerlässlich, während des gesamten Leiterplattenbestückungsprozesses bewährte Verfahren anzuwenden:

- Routinemäßige Wartung: Regelmäßige Kontrollen und Wartungen des Laders tragen zu einer optimalen Leistung und Langlebigkeit der Maschine bei.

- Bedienerschulung: Durch eine angemessene Schulung der Bediener werden Fehler vermieden und die Produktivität des Ladevorgangs maximiert.

- Integration mit anderen Geräten: Durch die Kompatibilität und Integration des Ladegeräts mit anderen Maschinen in der Produktionslinie können Engpässe und Verzögerungen vermieden werden.

- Überwachung der Leistung: Die Verwendung von Software oder manuellen Methoden zur Überwachung der Leistung des Laders kann Bereiche aufzeigen, die verbessert oder angepasst werden müssen.

Die Zukunft der SMT-PCB-Lader

Mit der fortschreitenden technologischen Entwicklung werden sich auch die SMT-Leiterplatten-Ladegeräte weiterentwickeln. Aufkommende Trends wie Industrie 4.0 und Automatisierung werden voraussichtlich zu intelligenteren und effizienteren Ladesystemen führen. Die Hersteller können damit rechnen, dass die Lader mit KI-Funktionen ausgestattet werden, die die Lademuster auf der Grundlage von Echtzeitdaten optimieren können. Darüber hinaus könnte die Integration der IoT-Technologie eine Fernüberwachung und -diagnose ermöglichen, was die Zuverlässigkeit weiter erhöht und Ausfallzeiten reduziert.

Darüber hinaus gewinnen nachhaltige Praktiken auch in der Elektronikfertigung an Bedeutung. Die Zukunft der SMT-Leiterplattenlader wird wahrscheinlich eine Verlagerung hin zu energieeffizienten Maschinen sein, die den Abfall minimieren und die Umweltvorschriften einhalten.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass SMT-Leiterplattenlader wichtige Komponenten zur Steigerung der Effizienz der Leiterplattenbestückung sind. Das Verständnis ihrer Funktionen, Typen und bewährten Verfahren ermöglicht es den Herstellern, diese Maschinen für eine optimale Leistung zu nutzen. Da sich die Branche ständig weiterentwickelt, ist es wichtig, sich über die neuesten Trends und Technologien auf dem Laufenden zu halten, um sicherzustellen, dass Ihre Produktionsprozesse auf dem globalen Markt wettbewerbsfähig und effizient bleiben.