Das SMT-Verfahren ist heute eine wichtige Technologie für die Herstellung von Leiterplatten. Als hochgradig automatisiertes Mitglied gibt es immer noch viele Produktionsschwierigkeiten, die angesichts der Veränderungen der äußeren Bedingungen und der internen Managementfaktoren nicht gelöst werden können. Jetzt, wo die Technologie fortgeschritten ist, unterstützt IT+OT den Betrieb der Produktionslinie. Es ist nicht mehr schwierig. Die Frage, wie SMT-Prozesse effektiv in intelligente Abläufe integriert und unterstützt werden können, ist für SMT-Hersteller eine große, unbeantwortete Frage. In diesem Artikel werden wir tief in die Details zur Beantwortung dieser Fragen eintauchen und eine breitere Perspektive auf diese Konzepte geben.

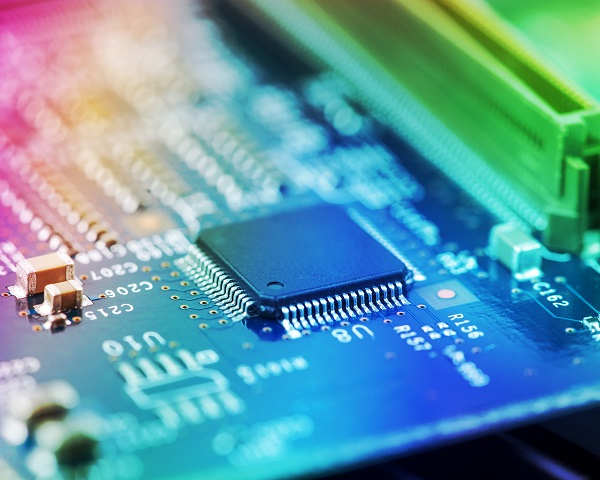

Erstens, lassen Sie‘führen wir SMT ein. SMT ist eine Technologie zur Oberflächenmontage. Es handelt sich um eine Technologie, bei der elektronische Bauteile wie Widerstände, Kondensatoren, Transistoren, integrierte Schaltungen und andere Teile auf einer Leiterplatte montiert werden. Dabei wird Lötpaste auf die Oberfläche der Leiterplatte gedruckt, und die Lötfüße der elektronischen Bauteile werden in die Position der Lötpaste gebracht, wobei die Lötpaste bei hoher Temperatur geschmolzen wird. Die Höchsttemperatur des Hochtemperaturofens muss höher sein als der Schmelzpunkt der Lötpaste, darf aber nicht so hoch sein, dass die elektronischen Bauteile verbrannt werden. Wenn die Lötpaste schmilzt, verwandelt sie sich in eine Flüssigkeit. Nachdem sie die Lötfüße der elektronischen Bauteile beschichtet hat, wird sie abgekühlt und erstarrt bei der entsprechenden Temperatur, und die Leiterplatte ist fertig. Der größte Unterschied zwischen der SMT-Technologie und der ursprünglichen Durchstecktechnik liegt im "Volumen" der fertigen Produktion. In der Vergangenheit erforderte die Durchstecklöttechnik zusätzliche Lötbeinchen für die elektronischen Bauteile, die durch die Leiterplatte hindurchgeführt werden mussten, um die Teile mit der Leiterplatte zu verlöten.

Die Lötfüße hatten eine Mindestgröße, wodurch auch das Volumen der gesamten Leiterplatte nicht verringert werden konnte. Bei der SMT-Technologie wird Lötpaste verwendet, die das Volumen der Lötfüße eliminiert, so dass die Größe der hergestellten PCBA immer kleiner wird, was den Anforderungen der bestehenden elektronischen Produktdesigns, die immer dünner werden, besser entspricht.

Zweitens hören wir immer wieder verschiedene Begriffe, die von SMT abgeleitet sind, z.B.‘Wir werden uns mit diesen Begriffen befassen und jeden einzelnen im Detail erklären. Der erste Begriff ist SMT, es ist einfach die aktuelle moderne Massenproduktionstechnologie für die Montage von elektronischen Komponenten auf einer Leiterplatte, ein spezielles Lötverfahren wird verwendet, um elektronische Komponenten zu kleben, um den Zweck des Lötens auf der Leiterplatte zu erreichen; Der zweite Begriff ist SMD, auch bekannt als Surface Mount Device, bezieht sich auf elektronische Komponenten, die auf eine Leiterplatte gelötet werden, wie Chips, Widerstände, Kondensatoren usw.; Der dritte Begriff ist SMA, auch bekannt als Surface Mount Assembly, eignet sich für oberflächenmontierte Module, wenn ein elektronisches Bauteil aus einem oder mehreren elektronischen Komponenten im Inneren besteht. Zu den gebräuchlichsten Modultypen gehören SMA, die sich aus verschiedenen Leistungen zusammensetzen, wie z. B. Bluetooth-Module und WIFI-Module. Der vierte Begriff ist SME, auch bekannt als Surface Mount Equipment, und bezieht sich auf eine Anlage, die für die SMT-Technologie zum Löten von SMD-Komponenten verwendet wird. SME umfasst eine Vielzahl von Maschinen, darunter Lotpastendrucker, Heißluft-Reflow-Öfen, ICT-Online-Testmaschinen, automatische optische Detektoren (AOI) usw. Diese Anlagen automatisieren die Platzierung und das Löten verschiedener elektronischer Komponenten während des PCBA-Produktionsprozesses.

Drittens wollen wir einige Vorteile der Verwendung von SMT in der modernen industriellen Fertigung erörtern. Der erste Vorteil ist die Miniaturisierung der Elektronik, denn der Vorteil liegt eher im Bereich der Größe der Bauteile. Wenn elektronische Bauteile in Form von SMT-Direktmontage gelötet werden, werden sowohl die Fläche als auch das Volumen reduziert. Da mehr Platz auf der Leiterplatte eingespart wird, können elektronische Produkte weiter miniaturisiert werden, oder es können auf der gleichen Fläche mehr elektronische Komponenten untergebracht werden, um die Funktionalität und Leistung zu verbessern; Der zweite Vorteil ist die hohe Produktpräzision, denn wenn SMD-Bauteile kleiner und dünner sind, können die Bereiche und Dimensionen, in denen elektronische Produkte eingesetzt werden können, stark erweitert werden, wie z. B. kleinere und leichtere elektronische Produkte, leistungsfähigere CPUs oder jetzt auch leistungsfähigere GPUs, weil die KI die Rechenleistung antreibt, die alle eine anspruchsvollere Leistung von SMD-Bauteilen darstellen; der dritte Vorteil ist die Qualität und Produktionsstabilität, denn sie unterscheidet sich von der Durchstecklöttechnik, bei der die SMT-Technologie selbst nicht zu viel manuelle Arbeit erfordert. Die Bestückung der elektronischen Bauteile und die Lötvorgänge werden fast während des gesamten Prozesses mit automatisierten Geräten durchgeführt. Sie ist besser für die Massenproduktion geeignet. Der vierte Vorteil ist die Verbesserung der Kosteneffizienz, denn wenn die Ausrüstung in der Produktion automatisiert ist, werden nicht nur der Prozess stabilisiert, Fehler reduziert und die Verbesserung der Produktionseffizienz gefördert, sondern auch Arbeitskräfte und Arbeitsstunden effektiv reduziert, was den Unternehmen hilft, Arbeits- und Zeitkosten zu sparen.

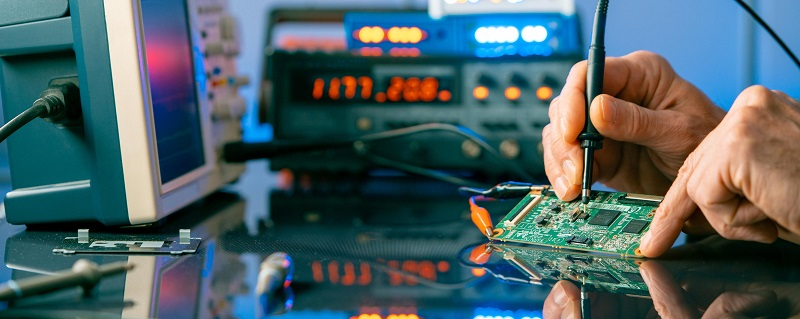

Viertens wollen wir das Herstellungsverfahren von SMT besprechen. Der erste Schritt ist die Vorbereitung der Leiterplatteninstallation: Die vom Hersteller produzierten Leiterplatten beinhalten Drucklinien, die Festlegung der Installationsorte der elektronischen Komponenten, Druckpunkte der Lötpaste, etc, Zweiter Schritt ist die Vorbereitung der elektronischen Komponenten: Entsprechend den Designanforderungen werden die entsprechenden elektronischen Komponenten ausgewählt und in den nachfolgenden SMT-Montierern für die Materialbestückung konfiguriert; Dritter Schritt ist die Lötpastenbestückung: Die Designzeichnungen werden in den Lötpastendrucker importiert, und die Leiterplatte wird über das Förderband in den Lötpastendrucker eingeführt, und die Lötpaste wird an den Stellen aufgetragen, an denen die elektronischen Komponenten gelötet werden müssen; Vierter Schritt ist die Komponentenbestückung: Die zugeordneten elektronischen Komponenten werden entsprechend den Designzeichnungen an vorgegebenen Positionen auf der Leiterplatte angeordnet. Die elektronischen Bauteile werden auf Lötpaste aufgeklebt. Der fünfte Schritt ist das Reflow-Löten: Die fertigen SMT-Chips kommen in den Reflow-Ofen und schmelzen bei hoher Temperatur die Lotpaste, so dass die elektronischen Bauteile, die auf der Oberfläche schwimmen, auf der Leiterplatte haften können. Nachdem die Temperatur gesunken ist, verfestigt sich die Lötpaste, so dass die Bauteile fest auf der Leiterplatte sitzen. Der letzte Schritt dieser Produktionslinie ist die SMT-Prüfung. Hier kommen Röntgenprüfgeräte zum Einsatz. Nectec‘Die NX-EF PCB/BGA-Röntgeninspektionsmaschinen sind mit der modernsten Röntgentechnologie mit einer maximalen geometrischen Vergrößerung von 125X ausgestattet.

Fünftens möchten wir einige mögliche Herausforderungen bei der SMT-Produktion erörtern. Die erste mögliche Herausforderung ist die Qualitätskontrolle: Die Miniaturisierung elektronischer Komponenten ist ein unvermeidlicher Trend in der Entwicklung, und die hochdichte Konfiguration von Komponenten in Leiterplatten ist zur Norm geworden. Die zweite mögliche Herausforderung ist der Bedarf an Personal und Erfahrung: Da die verschiedenen Arten von SMD-Bauteilen unterschiedliche Verpackungsausrüstungen haben, kann die Verarbeitung und das Löten den Einsatz unterschiedlicher Ausrüstungen und Technologien erfordern, wobei man sich auf die Erfahrung des Personals verlassen muss; und obwohl der SMT-Prozess hochgradig automatisiert ist, wird immer noch erfahrenes Personal benötigt, das bei der Überwachung, Einstellung und Wartung der Ausrüstung hilft. Angesichts des raschen technologischen Fortschritts und der Überalterung der Arbeitskräfte stellt die Frage, wie genügend Arbeitskräfte für die Aufrechterhaltung des Prozesses zur Verfügung gestellt werden können, eine Herausforderung dar. Die dritte mögliche Herausforderung besteht in den Schwierigkeiten bei der Verwaltung der Produktionsmaterialien: Die im SMT-Prozess verwendeten Materialien sind komplex und umfassen eine Vielzahl elektronischer Bauteile, Lötpasten, Verpackungsmaterialien, verschiedene Arten von Leiterplatten usw. Neben der Vielfalt der Materialien hat auch die Komplexität der einheitlichen Qualitätskontrolle zugenommen, so dass Änderungen der Marktnachfrage, Preisschwankungen und Probleme in der Lieferkette den SMT-Produktionszeitplan weiter beeinträchtigen können.

Sechstens wollen wir die Bedeutung von IT+OT und Intelligenz zur Unterstützung des gesamten SMT-Prozesses diskutieren. Es gibt einige wichtige Punkte, die hervorzuheben sind. Der erste Punkt ist, dass intelligenter Import und Automatisierung zusammenarbeiten: Der SMT-Prozess selbst ist eine hoch integrierte Automatisierung. Von der Platzierung der elektronischen Bauteile über den Lotpastendruck, das Schweißen, die Prüfung usw. wird der automatisierte Ausführungsprozess während der Produktion eingesetzt, um eine gleichbleibende Produktionsqualität zu erreichen. Die intelligente Einführung hilft dabei, Anomalien in der Produktionslinie zu erkennen, mögliche Ausgabefehler zu beseitigen, den Personalaufwand zu verringern und die Produktionseffizienz zu verbessern, was der Schlüssel zu einer intelligenten, kooperativen und automatisierten Produktion ist; der zweite Punkt ist die tatsächliche Überwachung und Datenanalyse: Während des Prozesses wird die Vernetzung der Geräte genutzt, um eine tatsächliche Überwachung des gesamten SMT-Prozesses zu erreichen. Die Sensoren sind mit dem Überwachungssystem verbunden. Durch das Sammeln von Daten wie Produktionsstatus, Betriebsstatus der Anlagen, Produktqualitätswerte usw. können Sie nach der Datenanalyse und -verarbeitung Einblicke gewinnen und Prozessprobleme identifizieren, um eine Prozessverbesserung und -optimierung zu erreichen. Der dritte Punkt ist die schnellere Reaktionsfähigkeit und sofortige Entscheidungsfindung: Wenn Informationen und Abläufe mit Hochgeschwindigkeits-Netzwerkfähigkeiten kombiniert werden, kann das Überwachungssystem eine Echtzeit-Datensuche und -analyse während des SMT-Prozesses und sogar eine Frühwarnung bieten, so dass Manager potenzielle Risiken sofort erkennen und schnellere und genauere Entscheidungen während des Prozesses treffen können. Treffen Sie Entscheidungen und ergreifen Sie sofort geeignete Maßnahmen, um mögliche Produktionsunterbrechungen oder Qualitätsprobleme zu vermeiden.

Zusammenfassend lässt sich sagen, dass das Aufkommen der SMT-Technologie die Leichtigkeit elektronischer Produkte gefördert hat, und dass die technische Leistungsfähigkeit sowie die Design- und Produktionsfähigkeiten elektronischer Komponenten ebenfalls vereinheitlicht und verbessert wurden. Trotz des hohen Automatisierungsgrades besteht das Dilemma, dass die Materialien im SMT-Prozess relativ schwierig zu handhaben sind. Neben der Verbesserung der Produktionstechnologie sind die Integrationsmöglichkeiten von IT, OT und Intelligenz in der Produktionsumgebung ein notwendiger Bestandteil, um dem zukünftigen Trend der intelligenten Produktion gerecht zu werden. Die Förderung der Verbesserung der ökologischen Anpassungsfähigkeit ist auch der Schlüssel zur Stärkung der Wettbewerbsfähigkeit von SMT-Unternehmen.