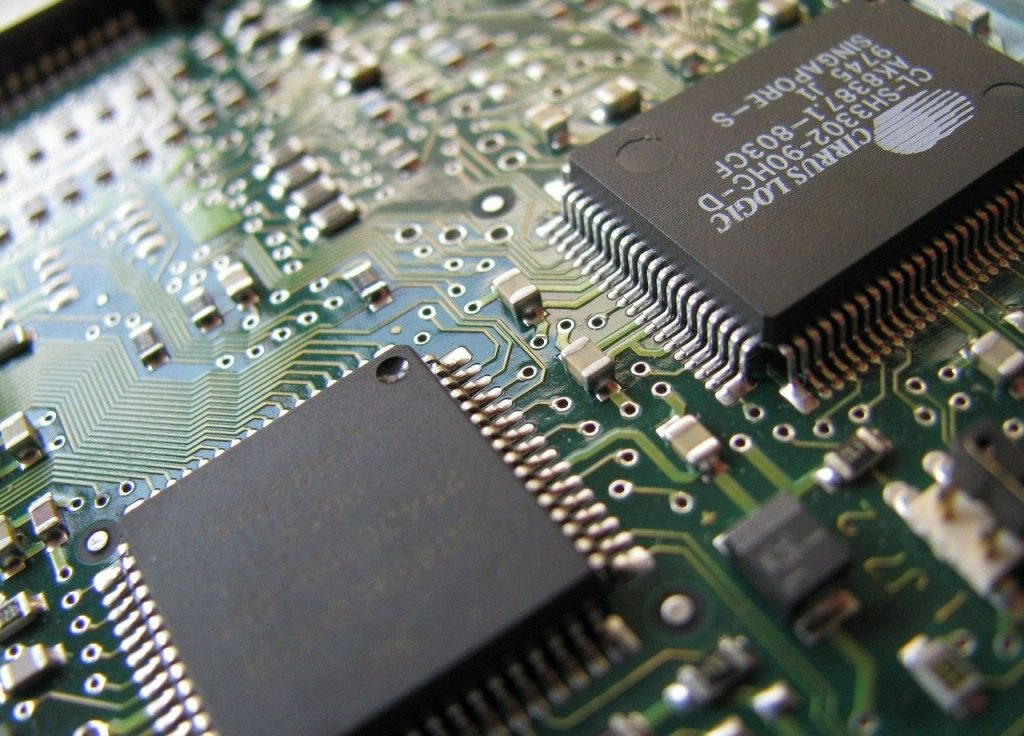

Zu den heutigen Entwicklungs- und Anwendungstrends der Halbleiterindustrie gehören intelligente Mobilgeräte, Big Data, künstliche Intelligenz, 5G-Kommunikationsnetze, Hochleistungscomputer, das Internet der Dinge, intelligente Autos, Industrie 4.0, Cloud Computing usw. Diese Anwendungen haben zu einer rasanten Entwicklung von elektronischen Geräten geführt. Chips benötigen höhere Rechengeschwindigkeiten, kleinere Abmessungen und eine größere Bandbreite. Außerdem müssen sie wenig Strom verbrauchen, wenig Wärme erzeugen und eine große Speicherkapazität haben. Dies erfordert die Herstellung und Verpackung von Chips, die den Hochleistungsanforderungen entsprechen. In der Ära nach dem Moore'schen Gesetz hat das Chip-Packaging mehr und mehr an Bedeutung gewonnen, und der Bestückungsautomat ist ein wichtiges Gerät im Chip-Packaging-Prozess. Bestückungsautomaten können je nach Anwendungsart in SMT-Bestückungsautomaten und fortschrittliche Bestückungsautomaten unterteilt werden. Letztere werden hauptsächlich im Drahtbond- und Flip-Chip-Verfahren eingesetzt, die sich in den letzten Jahren rasant entwickelt haben. Zu den Verbindungstechnologien für IC-Chips gehört das traditionelle dreistufige Packaging: hauptsächlich Chip-Level-Packaging, Substrat-Level-Packaging und Master-Packaging. Diese Packaging-Methode wurde nach und nach durch das System-Level-Packaging (SIP) ersetzt. Unabhängig davon, wie sich die Packaging-Methode entwickelt, ist ein wichtiger Prozess untrennbar mit dem Chip-Packaging-Prozess verbunden, nämlich der Montageprozess. Der Bestückungsprozess hat sich von der Inline- und SMT-Oberflächenmontage bis hin zu den heutigen fortschrittlichen Bestückungsprozessen wie dem Drahtbonden und dem Flip-Chip-Bonden entwickelt. Der Bestücker wird auch von der Entwicklung der Technologie begleitet, was die Veränderungen einer Generation von Technologie und Ausrüstung bestätigt. Heutzutage werden für Bestücker hochpräzise und ertragreiche Leistungsindikatoren vorgeschlagen, um eine verfeinerte Bestückung zu erreichen und den Merkmalen der Großserien- und Niedrigkostenproduktion von Elektronikprodukten gerecht zu werden. In diesem Artikel wollen wir mehr über die Chipausrüstung und -technologie diskutieren.

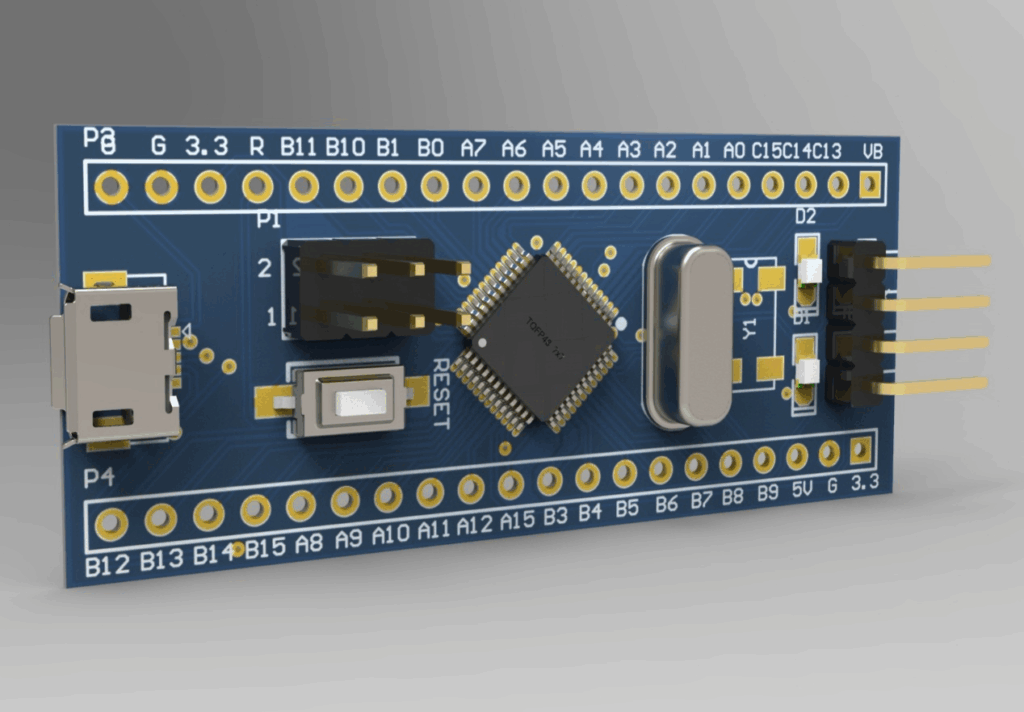

Erstens, lassen Sie‘s geht um die SMT-Bestückungsautomaten, auch Bestückungsautomaten genannt. Bestückungsautomaten sind eine Schlüsselausrüstung im Halbleiter-Backend-Prozess. Je nach Art der Bestückung können wir sie in zwei Kategorien einteilen: Die erste ist die SMT-Bestückungsmaschine: Er gehört zu den wichtigsten Geräten in der Produktionslinie für die Oberflächenmontage. Er wird hauptsächlich für die Montage von verpackten Chips und elektronischen Komponenten wie Widerständen, Kondensatoren usw. auf der Leiterplatte verwendet. Der Bestücker zeichnet sich durch eine hohe Bestückungsgeschwindigkeit aus, die bis zu 20000 CPH und manchmal sogar bis zu 150000 CPH erreichen kann. Die Montagegenauigkeit ist nicht hoch und liegt im Allgemeinen zwischen 20 und 40μm: Er wird hauptsächlich für die Montage von nackten Chips oder mikroelektronischen Komponenten verwendet. Er montiert Chips auf Leadframes, Kühlkörpern, Substraten oder direkt auf Leiterplatten. Im Allgemeinen kann man zwischen dem Drahtbonden und dem Flip-Chip-Montieren unterscheiden. Es ist derzeit die wichtigste Verbindungstechnik für Halbleiter. Beim Drahtbonden werden die Chips zunächst in einem Bestückungsautomaten gestapelt und dann mit einem Drahtbondautomaten die Kontaktstellen auf der Vorderseite des Chips mit dem Rahmen oder den Substratpads verbunden. Der derzeitige Prozess ist relativ ausgereift. Bei der Flip-Chip-Montage wird Lot auf das Lötpad auf der Chipoberfläche aufgetragen und nach dem Umdrehen direkt mit dem entsprechenden Lotball auf dem Substrat verlötet. Im Vergleich zum Drahtbonden lassen sich damit eine höhere Packungsdichte, kürzere Leitungsverbindungen, geringere Störungen, eine geringere kapazitive Impedanz sowie stabilere und zuverlässigere Verbindungen erzielen.

Ein weiterer Punkt ist, dass fortschrittliche Verpackungs- und Chipausrüstungen hauptsächlich für die Mikromontage von Logikbauteilen, Speichern, MEMS, LEDs, optoelektronischen, HF-, LD- und anderen Bauteilen verwendet werden. Der Montageprozess umfasst C2C-, C2W- und W2W- sowie 2,5D/3D-Gehäuse. Unter ihnen ist das 3D-Packaging mit hoher Dichte der zukünftige Entwicklungstrend. Durch die Siliziumtechnologie wird eine gestapelte Chipverbindung realisiert. Das offensichtlichste Merkmal von 3D-Gehäusen mit hoher Dichte ist, dass sie die Größe und Qualität des Produkts auf 1/5~1/10 des Originals reduzieren können. Zu den wichtigsten Montagetechniken gehören Reflow-Löten, Heißpressen, eutektisches Bonden, Kleben, Ultraschallbonden, Ultraviolettaushärtung, leitfähiger Klebeprozess usw.

Zweitens wollen wir uns auf die Schlüsseltechnologie der SMT-Bestückungsautomaten konzentrieren. Die Entwicklung von fortschrittlichen Verpackungs- und Bestückungsautomaten erfordert eine multidisziplinäre Systemtechnik. Die wichtigsten Leistungsindikatoren der Geräte sind Bestückungsgenauigkeit und Bestückungsleistung. Gegenwärtig erfüllen die meisten Bestückungsautomaten entweder die Anforderungen an eine hochpräzise oder an eine ertragreiche Bestückung. Beide Indikatoren zu erfüllen, ist die aktuelle Herausforderung. Die wichtigsten Leistungsindikatoren des Montagegeräts werden von den folgenden Schlüsseltechnologien beeinflusst: genaues visuelles Ausrichtungssystem, vernünftiges strukturelles Layout, präzise Bewegungssteuerung und vollständige Systemsoftware.

Die erste Schlüsseltechnologie, die wir besprechen wollen, ist das visuelle Kontrapunktsystem. Das Ausrichtungssystem des Montierers hat den Prozess von der ersten mechanischen Ausrichtung über die Laserausrichtung bis hin zur visuellen Ausrichtung durchlaufen, und die Ausrichtungsgenauigkeit hat sich schrittweise verbessert. Das visuelle Ausrichtungssystem umfasst im Allgemeinen Beleuchtungsquellen, Abbildungsobjektive, fotoelektrische Umwandlungskameras, Erfassungskarten und Verarbeitungssoftware für die Datenübertragung und -verarbeitung. Gegenwärtig erfolgt die Ausrichtung der Position des Chips und des Zielfeldes hauptsächlich durch visuelle Ausrichtung.

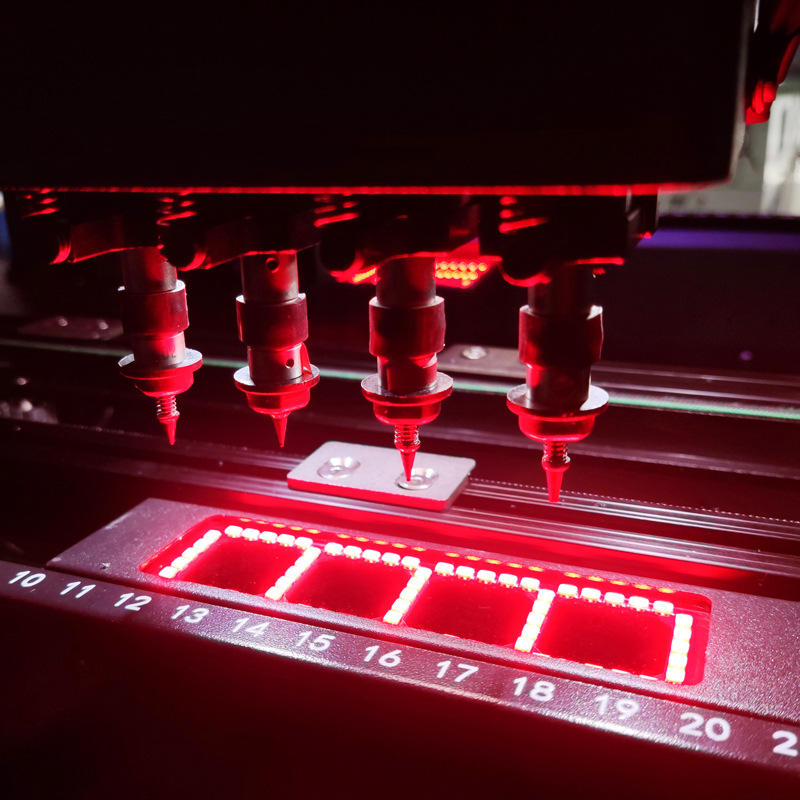

Bei manuellen und halbautomatischen Flickgeräten erfolgt die Ausrichtung direkt durch Bildüberlappung. Bei vollautomatischen Flickgeräten wird hauptsächlich eine mehrdimensionale visuelle Bilderkennung verwendet. Indirekte Ausrichtung, die mindestens zwei unabhängige Bildgebungssysteme umfasst. Die Kamera sammelt Bilder, extrahiert Bildkanten und identifiziert die zentrale Position des Bildes durch Bildalgorithmen. Im Allgemeinen sind Kameras mit oberem und unterem Sichtfeld so angeordnet, dass sie jeweils Merkmalspunkte auf dem Chip oder der Chipform und Merkmalspunkte in Bezug auf die Position des Zielflecks erfassen, wodurch die Koordinatenbeziehung zwischen dem Chip und den Zielpositionspunkten hergestellt wird. Bei der Festlegung der Koordinatenpositionen werden die für die Position des Zielflecks (Substrat oder Wafer) verwendeten Ausrichtungsmethoden in eine globale Ausrichtung und eine lokale Ausrichtung unterteilt, je nach der Genauigkeit des Flecks. Die Effizienz der globalen Ausrichtung ist hoch. Voraussetzung für die Positionierung der Zielbitkoordinaten in einer Ausrichtung ist, dass die Flächengenauigkeit des Substrats oder Wafers hoch ist. Die lokale Ausrichtung kann sich an die Abweichung der verschiedenen Array-Positionen anpassen. Jede Patch-Position wird einzeln identifiziert und positioniert. Es eignet sich für hochpräzise Patches, aber aufgrund der häufigen Ausrichtung ist die Ausbeute relativ gering. Die meisten Bilderkennungsverfahren befinden sich in einem statischen Zustand. Die dynamische Erkennung, die in den letzten Jahren entwickelt wurde, dient vor allem dazu, die Produktivität zu steigern und die Wartezeit für Bewegungen zu verkürzen. Sie wird als Flight Vision bezeichnet. Flight Vision bedeutet dynamische Fotografie. Das Flight-Vision-System des Montagegeräts muss die Montage abschließen. Wenn sich der Montagekopf mit einer bestimmten Geschwindigkeit über die Bildverarbeitungskamera bewegt, sammelt er Bilder der zu montierenden Komponenten, die von der Saugdüse angesaugt werden, und gleichzeitig wird eine Hochgeschwindigkeits-Bildverarbeitungstechnologie eingesetzt, um die Aufgabe der Bildverarbeitung zu erledigen.

Die Flugbildtechnologie ist von großer Bedeutung für die Verbesserung der Arbeitseffizienz der gesamten Maschine. Die fliegende Fotografie erfordert eine Hochgeschwindigkeits-Bilderfassung, und die Positionierungsgenauigkeit wird durch die Belichtungszeit der Kamera, die Kommunikationszeit usw. beeinflusst. Montagegeräte, die diese Methode zur Aufnahme von Bildern verwenden, werden hauptsächlich bei Oberflächenmontagegeräten mit geringer Präzision eingesetzt, z. B. bei einer Montagegenauigkeit zwischen 20 und 50 μm. Die Genauigkeit des Systems steht in direktem Zusammenhang mit der Auflösung der Kamera und des Objektivs sowie mit dem Bilderkennungsalgorithmus. Eine Verbesserung der NA des Objektivs kann die Auflösung des Objektivs effektiv verbessern, während das Sichtfeld des Objektivs verringert wird, was eine ausgewogene Auswahl erfordert. Bei Kameras verbessert eine höhere Kameraauflösung auch die Bilderkennungsfähigkeiten. Die negative Auswirkung ist die Erhöhung der Datenverarbeitungsmenge eines einzelnen Bildes, die Verlängerung der Bilderfassungs- und Verarbeitungszeit und die Beeinträchtigung des Ertrags. Die Bilderkennungsalgorithmen werden durch den Prozess stark beeinflusst. Die Verwendung verschiedener Algorithmen zur Extraktion von Markierungskantenmerkmalen kann die Anpassungsfähigkeit des Bildverarbeitungssystems erhöhen, wodurch weniger Fehler entstehen und die Ausrichtungsgenauigkeit verbessert wird.

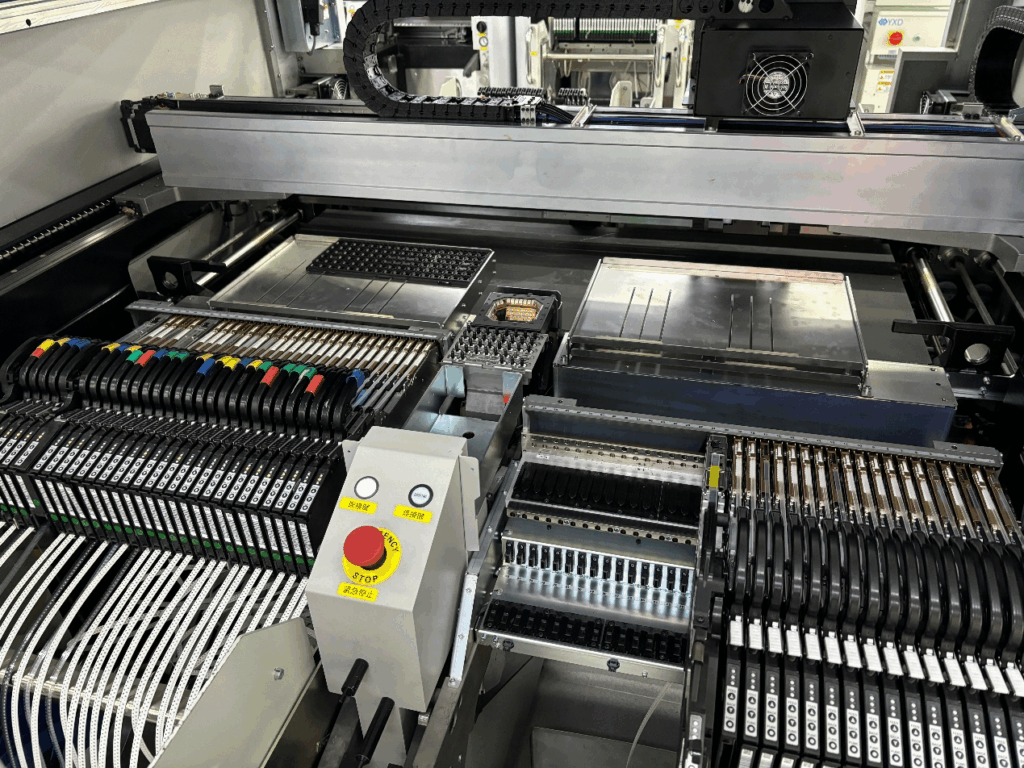

Die zweite Schlüsseltechnologie, die wir erörtern wollen, ist das strukturelle Design von SMT-Bestückungsautomaten. Neben dem präzisen visuellen Ausrichtungssystem muss das Bestückungsgerät auch ein vernünftiges strukturelles Layout, einen präzisen Bewegungsmechanismus und ein paralleles Bewegungsdesign gewährleisten, um die Produktivität zu verbessern. Gleichzeitig muss er die Stabilität des Systems und geringe Fehler durch Umwelteinflüsse gewährleisten. Betrachtet man den Entwicklungsprozess des Montagegeräts, so kann es grob in vier Typen unterteilt werden, je nach der Arbeitsweise des Montagegeräts: Ausleger, Drehtisch, Komposit und großes Parallelsystem.

Der erste ist der Typ mit beweglichem Arm. Diese Art von Strukturmontagegerät hat eine hohe Flexibilität und eine hohe Montagegenauigkeit. Sie ist im Allgemeinen auf einem Marmor- oder Gussportal angeordnet und mit Montagearmen ausgestattet, die sich hin und her bewegen. Dies ist die Hauptstruktur der meisten Montagegeräte. Im Vergleich zu einigen anderen Strukturen ist die Patch-Ausbeute jedoch relativ gering, und unsere Nectec-Kunden verwenden in der Regel zwei Arme, um die Ausbeute zu verbessern. Der zweite Typ ist der Drehtisch, bei dem der Chipkopf auf einer rotierenden Spindel installiert wird. Während ein einzelner Spankopf die Späne aufnimmt, können die Spanköpfe an anderen Stationen Aktionen wie Ausrichten und Montieren durchführen, was die Produktivität erheblich verbessert. Aufgrund der langen Übertragungsstrecke und der komplexen Struktur ist die Montagegenauigkeit dieser Struktur geringer als die des Typs mit beweglichem Arm. Sie wird hauptsächlich in SMT-Bestückungsautomaten verwendet, und fortgeschrittene Bestückungsautomaten verwenden immer noch die Struktur mit beweglichem Arm als Hauptteil. Der dritte Typ ist eine zusammengesetzte Struktur, die eine große Anzahl von Chips auf einmal übertragen kann und sich auf das Ansaugen und Einkleben konzentriert. Sie kombiniert die Vorteile eines beweglichen Arms und eines Drehtischs, aber die Struktur ist relativ komplex, die Entwicklungskosten sind hoch und es mangelt ihr an Flexibilität. Die vierte Art ist, dass große parallele Systeme ein modulares Design annehmen, und mehrere Sätze von Spänetransfer- oder Montagekomponenten werden entsprechend den spezifischen Engpassstationen der Produktionslinie eingerichtet, um die Batch-Verpackungsanforderungen von großen Produktionslinien zu erfüllen.

In Anbetracht der Stabilität der Struktur und des Einflusses der Umgebungstemperatur sollten bei der Konstruktion des strukturellen Rahmens des Aufstellers Materialien mit einer besseren spezifischen Steifigkeit, d. h. dem Verhältnis zwischen dem Elastizitätsmodul und der Dichte des Materials, gewählt werden. Diese Materialien weisen eine gute Steifigkeit und ein geringes Gewicht auf, wie z. B. Marmorrahmen und gusseiserne Rahmen. Bei hochpräzisen Montagevorrichtungen wird an der Unterseite des Rahmens ein passives oder aktives Schwingungsdämpfungssystem angebracht, um die Störung durch Fundamentschwingungen zu verringern. Bei der Analyse der Fehlergrößenkette muss auch der Wärmeausdehnungskoeffizient des Materials berücksichtigt werden. Je kleiner der Koeffizient ist, desto weniger wird das Messsystem durch die Umgebungstemperatur beeinflusst. Dank der ausgereiften modernen Computersimulationstechnologie können die Auswirkungen der Umweltfaktoren auf die oben genannte Konstruktion durch eine Finite-Elemente-Simulationsanalyse in Verbindung mit tatsächlichen Testdaten optimiert werden, z. B. durch statische Simulation, modale Simulation, dynamische Simulation, thermodynamische Simulation usw. Im Hinblick auf die Produktivitätsverbesserung wird bei der Konstruktion versucht, die Beziehung zwischen der Materialzufuhr und der Position des Zielpatches zu minimieren, den Weg zu verkürzen und die Materialtransferzeit zu reduzieren, da etwa 70% der Zykluszeit eines einzelnen Patches für die Materialhandhabung verwendet wird. Bei der strukturellen Konstruktion ist der Spankopf eine Schlüsselkomponente der strukturellen Konstruktion. Um sich an den Prozess der Chipplatzierung anzupassen, muss er neben der grundlegenden Unterdruckadsorption des Chips auch die Mehrfreiheitsnivellierung erfüllen, um den festen und gleichmäßigen Sitz des Chips und des Substrats während des Chipplatzierungsprozesses zu gewährleisten. Einige Prozesse erfordern auch Druck und Heizung, um den eutektischen Chip-Platzierungsprozess zu erfüllen.

Die dritte Schlüsseltechnologie, die wir besprechen wollen, ist die präzise Bewegungssteuerung. Da es zwei Arten von Bewegungssystemen gibt, werden wir sie nacheinander erläutern. Das erste Bewegungssystem ist das Sporttischsystem. Bei der Anwendung von fortschrittlichen Verpackungs- und Bestückungsmaschinen werden zur Koordinierung des Transfers und der Platzierung von Chips mehrachsige Bewegungsplattformen in der Anlage angeordnet. Diese Bewegungsplattformen umfassen die Bewegungen der X-, Y-, Z- und Rz-Achsen des Chipträgers sowie die mehrdimensionale Bewegung des Chipkopfes. In den letzten Jahren wurde der Getriebemechanismus schrittweise von einer Kugelumlaufspindel, die von Servo- und Schrittmotoren angetrieben wird, zu einer direkt angetriebenen Motorstruktur weiterentwickelt. Für den Lagertisch mit schweren Lasten wird eine Luftschwimmer-Führungsschiene oder eine Magnetschwebebahn-Führungsschiene anstelle der Übertragungsrollschiene verwendet, wodurch die mechanische Übertragung reduziert wird. Dies verringert den Verschleiß, reduziert Bewegungsfehler und erhöht gleichzeitig die Geschwindigkeit und Beschleunigung der beweglichen Plattform, wodurch die Produktivität des Systems verbessert wird. Bei der Erhöhung der Geschwindigkeit der Spankopfbewegung kommt es häufig zu Stößen auf das gesamte System. Bei der Konstruktion des Mechanismus verwenden einige Hersteller Methoden wie die Erhöhung der Steifigkeit des Rahmens oder die Erhöhung der Gewichte und die Anziehung der Schwerkraft, um die Reaktionskraft der Bewegung zu puffern und das dynamische Gleichgewicht des Systems zu erreichen. Das traditionelle Semi-Closed-Loop-System, wie z. B. die Positionsgenauigkeit des Encoders, wird allmählich durch ein Servo-Closed-Loop-System zur Messung des Gitterlineals ersetzt, wodurch die Chip-Genauigkeit von einigen zehn Mikrometern auf Mikrometer oder sogar Sub-Mikrometer erhöht wird.

Beim Antrieb des Bewegungstisches wird in der Regel die gestapelte Antriebsmethode der X- und Y-Achsen verwendet. Aufgrund der hohen Belastung der Y-Achse in der unteren Ebene können die doppelte Führungsschiene und die Doppelträger-Antriebstechnik die Bewegungsgeschwindigkeit der Y-Achse erhöhen und das Zittern der linken und rechten Achse reduzieren. Zu diesem Zeitpunkt müssen die linke und die rechte Antriebswelle streng synchronisiert werden und benötigen eine synchrone Bewegungssteuerung. Das zweite Bewegungssystem ist das Steuerungssystem. Das Steuerungssystem ist in Steuerungshardware und Steuerungssoftware unterteilt. Die Hardware-Architektur hängt von dem Hauptsteuerungsmodul ab. Im Allgemeinen gibt es die folgenden Typen: Ein-Chip-Mikrocomputersystem, professionelles Sport-SPS-System und PC plus professionelle Sport-Steuerkarte. Ein-Chip-Mikrocomputer und SPS werden hauptsächlich bei Geräten mit einfachen Bewegungsstrukturen und festen Bewegungsbahnen eingesetzt, während PC plus professionelle Sportkarten komplexe Kurvenbewegungen und komplexe Bewegungsalgorithmen realisieren können. Bei vollautomatischen komplexen Steuerungssystemen kann ein PC plus professionelle Sportkarte auch durch einen Server plus professionelle Sportsteuerung ersetzt werden. Die Systemsoftware gliedert sich in ein Hauptsteuerungsprogramm für den oberen Computer, eine interaktive Mensch-Computer-Schnittstellensoftware und einen unteren Computer für die mehrachsige Bewegungssteuerung, Bilderfassung und -analyse, E/A-Steuerung, Erfassung analoger Größen und Software zur Kalibrierung der Systemgenauigkeit. Ein Teil der Genauigkeitsverbesserung des Montagegeräts wird durch die Ausrichtungskompensation des Bildverarbeitungssystems erreicht. Der obere Computer ist in der Regel ein Industriecomputer oder Server, der die Mensch-Computer-Interaktion, die Bildanzeige, die Verwaltung der Aufgabenteilung und die Kommunikationsfunktionen übernimmt.

Der untere Rechner ist in der Regel ein unabhängiges Bewegungssteuerungsmodul, ein Mikroprozessor, eine SPS usw., der eine hohe Echtzeitleistung erfordert und verschiedene Bewegungsachsen, Sensoren, Bilderfassung, E/A-Steuerung und andere Aktionen koordiniert. Bei Verbindungen mit hohen Anforderungen an Echtzeit-Aktionen werden in der Regel Hard-Trigger-Methoden verwendet, um die Code-Ausführungszeit zu verkürzen und die Produktivität zu verbessern.

Zusammenfassend lässt sich sagen, dass mit der Entwicklung von IC-Chips hin zu hoher Dichte, hoher Zuverlässigkeit und niedrigen Kosten in der integrierten Schaltkreisindustrie höhere Anforderungen an die wichtigsten Bestückungsgeräte im Verpackungsbereich gestellt werden und dass die Bestückungsgenauigkeit und die Bestückungsausbeute von Jahr zu Jahr steigen. Mit den kontinuierlichen Investitionen der letzten Jahre in die Industrie für integrierte Schaltkreise werden auch die Ausrüstungslieferanten mit neuen Chancen und Herausforderungen konfrontiert. Wir sind der Meinung, dass fortschrittliche Verpackungs- und Chip-Ausrüstung in Zukunft multifunktionale, modulare, flexible und intelligente Eigenschaften haben muss. Nur wenn wir kontinuierlich in die Forschung und Entwicklung von Schlüsseltechnologien investieren, können wir im Wettbewerb einzigartig sein.