Röntgenprüfgeräte dienen als zentrales Werkzeug für hochpräzise zerstörungsfreie Prüfungen und spielen eine wichtige Rolle in zahlreichen High-Tech-Bereichen, darunter 5G-Kommunikation, Luft- und Raumfahrt, elektronische Halbleitergehäuse, SMT (Oberflächenmontagetechnik), LED, Steckverbinder, Drähte, Lithiumbatterien und Kondensatoren. Wir erläutern detailliert die Anwendungen von Röntgenprüfgeräten in diesen Branchen und den Wert, den sie bringen.

Die erste Branche ist die 5G-Telekommunikationsbranche. Die Einsatzmöglichkeiten von SMT in 5G sind grenzenlos. Röntgeninspektionsmaschinen werden hauptsächlich zur Prüfung der inneren Struktur und der Verbindungsqualität von Schlüsselkomponenten wie HF-Chips, Mikrowellenmodulen und Antennengruppen eingesetzt. Mit der hohen Geschwindigkeit und den hohen Frequenzen von 5G-Geräten werden die Komponenten zunehmend miniaturisiert und integriert, was zu strengeren Anforderungen an die interne Fehlererkennung führt. Für seine Werte verfügt es über Funktionen zur Erkennung von Mikrodefekten. Mithilfe der hochauflösenden Röntgenbildtechnologie können Mikrodefekte wie kleine Lötstellen, interne Risse und Poren erkannt werden, um die Stabilität und Zuverlässigkeit der Geräte im Hochfrequenzbetrieb zu gewährleisten. Das System kann auch die Verpackungsqualität kontrollieren. Es erkennt die Verpackungsqualität von HF-Chips, um Probleme bei der Signalübertragung zu vermeiden, die durch eine schlechte Verpackung verursacht werden, und verbessert so die Leistung und Lebensdauer von 5G-Kommunikationsgeräten.

Die zweite Branche ist die Luft- und Raumfahrtindustrie. Die Luft- und Raumfahrtindustrie stellt extrem hohe Anforderungen an die Zuverlässigkeit von Materialien. Röntgenprüfgeräte werden eingesetzt, um interne Defekte in Verbundwerkstoffstrukturen, Triebwerkskomponenten (z. B. Turbinenschaufeln) und elektronischen Geräten an Bord zu erkennen, um die Sicherheit unter extremen Bedingungen zu gewährleisten.

Für seine Werte bietet es hochpräzise zerstörungsfreie Prüfungen. Röntgengeräte können Defekte wie Delamination, Risse und Blasen in Verbundwerkstoffen erkennen und so die Festigkeit und Stabilität der Materialien sicherstellen. Sie ermöglicht auch die Prüfung komplexer Strukturen. Bei der Prüfung von Triebwerkskomponenten können Röntgengeräte interne Mikrodefekte genau erkennen, wodurch katastrophale Folgen von Defekten vermieden und die Flugsicherheit verbessert werden.

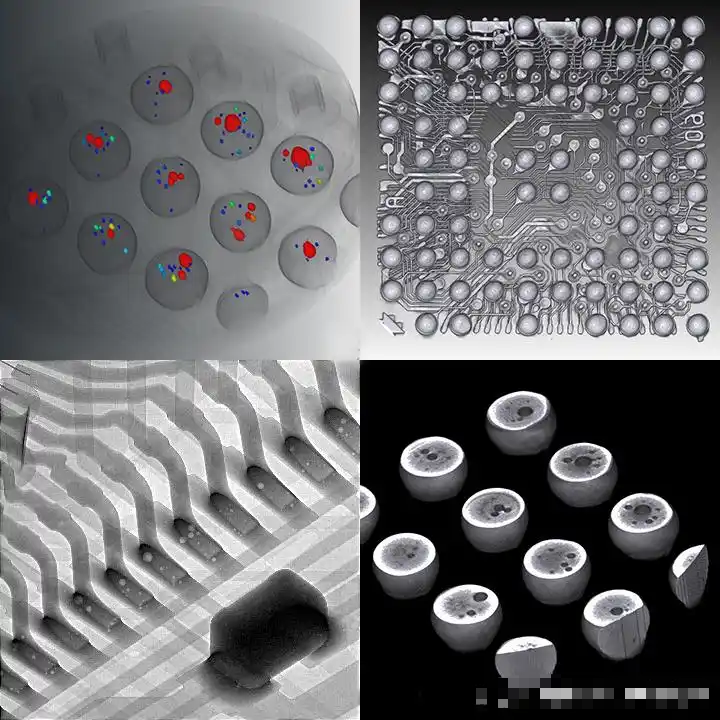

Die dritte Branche ist die elektronische Halbleiterverpackungsindustrie. In dieser Branche werden Röntgeninspektionsgeräte hauptsächlich zur Prüfung des internen Verbindungsstatus, der Lötqualität, von Lunkern, Rissen und anderen Defekten der Chipverpackung eingesetzt, um die elektrische Leistung und Zuverlässigkeit des Chips zu gewährleisten. Für seine Werte bietet es Lötstelleninspektion. Mithilfe der Röntgenbildtechnik kann es die Form und Qualität der Lötstellen im Gehäuse klar erkennen und so elektrische Fehler aufgrund schlechter Lötung verhindern. Außerdem verfügt es über eine interne Fehlerprüfung. Diese erkennt Blasen und Hohlräume, die während des Verpackungsprozesses entstehen können, und verhindert so Risse und Ausfälle aufgrund von Spannungskonzentrationen in der Verpackung.

Die vierte Branche ist die uns allen bekannte und weit verbreitete Branche, in der Röntgeninspektionsgeräte in der gleichen Produktionslinie eingesetzt werden: die SMT-Industrie. SMT ist einer der Kernprozesse in der Elektronikfertigung. Röntgeninspektionsgeräte werden im SMT-Prozess zur Prüfung der Lötstellen und der Qualität der montierten Komponenten eingesetzt, um die Qualität der Leiterplatten zu gewährleisten. Zu den wichtigsten Merkmalen gehört die Prüfung der Lötstellenqualität.

Das Röntgengerät kann die Qualität von Lötstellen, wie z. B. übermäßiges oder unzureichendes Löten, Überbrückungen und andere Probleme, wirksam prüfen und so durch Lötfehler verursachte Schaltkreisausfälle verhindern. Das Gerät verfügt außerdem über eine Lunker- und Überbrückungserkennung. Es kann Hohlräume und Überbrückungsphänomene in Lötstellen schnell erkennen und so die Zuverlässigkeit und Leistung der Leiterplatte sicherstellen.

Die fünfte Branche ist die LED-Industrie. In der LED-Herstellung werden Röntgeninspektionsgeräte zur Prüfung der LED-Chip-Verpackung, der Lötstellen und der internen Strukturen eingesetzt, um die Lichtausbeute, Lebensdauer und Konsistenz der LED-Produkte zu gewährleisten. Zu den wichtigsten Merkmalen gehört die Prüfung der Chip-Verpackung. Die Röntgenanlage kann Hohlräume, Risse und die Qualität der Lötstellen in der LED-Chip-Verpackung erkennen, um einen Rückgang der Lichtausbeute und eine verkürzte Lebensdauer zu verhindern. Darüber hinaus bietet das Gerät die Möglichkeit, interne Defekte zu prüfen. Durch die Inspektion der inneren Struktur von LEDs wird die Unversehrtheit und Einheitlichkeit der Verpackung sichergestellt, wodurch die Zuverlässigkeit und Konsistenz von LED-Produkten verbessert wird.

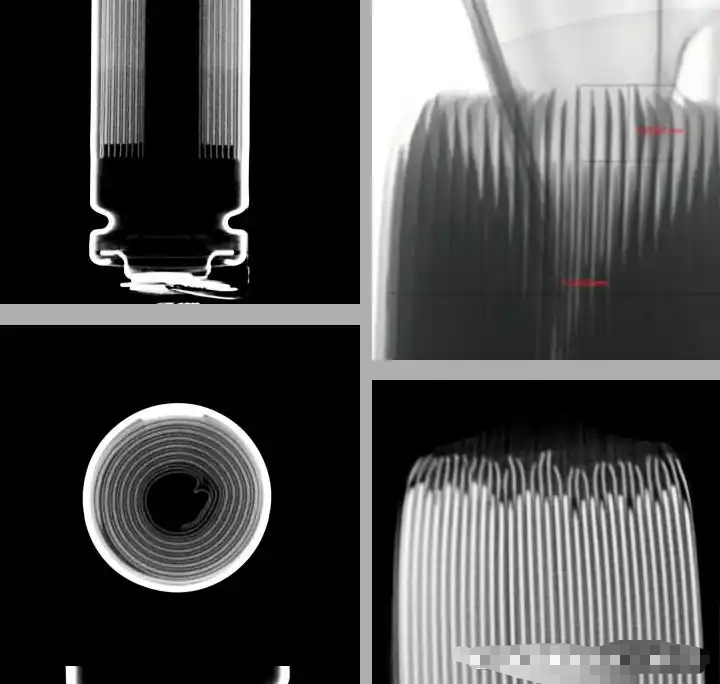

Die sechste Branche ist die der Steckverbinder und Kabel. Steckverbinder und Kabel sind wichtige Verbindungskomponenten in elektronischen Geräten. Röntgenprüfgeräte werden eingesetzt, um die Lötqualität von Steckern, die innere Struktur von Drähten und die Integrität von Verbindungen zu prüfen. Zu den besonderen Merkmalen gehört die Prüfung der Schweißqualität. Dabei wird die Röntgentechnologie zur Prüfung der Schweißqualität von Steckverbindern eingesetzt, um die Zuverlässigkeit elektrischer Verbindungen zu gewährleisten und elektrische Fehler zu vermeiden, die durch schlechten Kontakt verursacht werden. Außerdem bietet es eine Prüfung der inneren Drähte. Hierbei werden interne Drahtbrüche, Risse und schlechte Verbindungen identifiziert, um die Stabilität und Sicherheit der Signalübertragung zu gewährleisten.

Der siebte Industriezweig ist die Lithiumbatterie-Industrie. Lithiumbatterien werden häufig in Elektrofahrzeugen, Unterhaltungselektronik und anderen Bereichen eingesetzt. Röntgeninspektionsgeräte werden zur Prüfung der Separatoren, Elektrodenbleche, Lötstellen und der strukturellen Integrität von Batterien eingesetzt, um Sicherheitsunfälle durch interne Defekte zu vermeiden. Die Röntgenprüfgeräte verfügen über die Fähigkeit zur Erkennung der inneren Struktur. Mit Hilfe der Röntgentechnologie kann festgestellt werden, ob die Elektrodenblätter im Inneren der Batterie richtig gewickelt sind, ob sich der Separator verschoben hat und ob Blasen vorhanden sind, um Kurzschlüsse und thermisches Durchgehen der Batterie zu verhindern. Außerdem kann es die Qualität der Lötstellen kontrollieren. Sie prüft die Qualität der Lötstellen der Batterieanschlüsse, um sicherzustellen, dass sie sicher verschweißt sind, und um Batterieausfälle aufgrund schlechter Lötstellen zu verhindern.

Der achte und letzte Industriezweig ist die Kapazitätsindustrie. In elektronischen Schaltungen sind Kondensatoren wichtige Energiespeicherkomponenten. Röntgenprüfgeräte werden zur Prüfung der inneren Struktur, der Lötstellen und der Verpackungsqualität von Kondensatoren eingesetzt, um ihren zuverlässigen Betrieb in Schaltkreisen sicherzustellen. Für ihre Werte verfügt sie über eine interne Fehlererkennung. Dabei wird mit Hilfe von Röntgenstrahlen geprüft, ob im Inneren des Kondensators Defekte wie Hohlräume, Risse und Delaminationen vorhanden sind, um zu verhindern, dass ein Ausfall des Kondensators die Schaltkreisleistung beeinträchtigt. Es gibt auch eine Erkennung der Verpackung. Dabei wird die Versiegelung und Unversehrtheit der Kondensatorverpackung sichergestellt, um eine Leistungsverschlechterung durch Umwelteinflüsse zu verhindern.

Zusammenfassend lässt sich sagen, dass Röntgeninspektionsgeräte ein wichtiges Werkzeug im Bereich der verlustfreien Prüfung sind und eine unverzichtbare Rolle in Hightech-Branchen wie 5G-Kommunikation, Luft- und Raumfahrt, elektronische Halbleitergehäuse, SMT, LED, Steckverbinder, Draht, Lithiumbatterien und Kondensatoren spielen. Andererseits sind sie branchenübergreifend von entscheidender Bedeutung, da sie die Produktqualität, -sicherheit und -konformität gewährleisten, indem sie interne Defekte, Verunreinigungen oder strukturelle Mängel erkennen, ohne die Produkte zu beschädigen. In der Lebensmittel- und Pharmaindustrie identifizieren sie Fremdkörper oder Unstimmigkeiten, während sie in der Fertigungs- und Elektronikindustrie die Integrität der Komponenten und die Genauigkeit der Montage überprüfen. In den Bereichen Sicherheit und Luft- und Raumfahrt erhöhen sie die Sicherheit, indem sie verborgene Bedrohungen oder Materialschwächen aufdecken. Ihre verlustfreie, hochpräzise Bildgebung hilft, Industriestandards einzuhalten, Risiken zu verringern und die Effizienz zu steigern.