Im Bereich der SMT-Bestückung werden die elektronischen Bauteile immer kleiner und die Lötdichte steigt. Die traditionelle manuelle Sichtprüfung oder konventionelle optische Inspektionsgeräte (AOI) reichen nicht mehr aus, um die Anforderungen an eine hochpräzise und zuverlässige Qualitätskontrolle bei komplexen Lötstellenstrukturen zu erfüllen. In diesem Zusammenhang hat die Röntgeninspektionstechnologie mit ihrer zerstörungsfreien Natur, ihrer hohen Auflösung und ihrer Fähigkeit, interne Strukturen zu visualisieren, Nectec in die Lage versetzt, eine Reihe von hochwertigen, hochpräzisen Röntgeninspektionsmaschinen zu produzieren, die zu einem unverzichtbaren Werkzeug für die Sicherung der Produktqualität und die Verbesserung der Fertigungsprozesse geworden sind. Es gibt insgesamt vier Schlüsselpunkte, die wir in diesem Abschnitt diskutieren möchten.

Die erste Frage ist, warum SMT-Bestückungsbetriebe heutzutage Röntgeninspektion benötigen. Der Grund für diese Frage ist einfach. In der SMT-Bestückung sind Bauteile mit bleifreiem oder halbleitendem Gehäuse, wie BGA (Ball Grid Array), QFN und LGA, weit verbreitet. Die Lötstellen dieser Bauteile sind meist unter den Bauteilen verborgen, so dass sie sich nur schwer visuell oder mittels AOI prüfen lassen. Defekte wie Blasen, kalte Lötstellen, Kurzschlüsse und offene Schaltungen innerhalb der Lötstellen sind kritische Faktoren, die die Stabilität und Zuverlässigkeit elektronischer Produkte beeinträchtigen. Außerdem kann die Röntgeninspektionstechnologie Verpackungsmaterialien durchdringen, um interne Lötstellen abzubilden, so dass potenzielle Defekte erkannt werden können, ohne das Produkt zu zerlegen. Diese Fähigkeit, "ins Innere zu sehen", macht sie zu einer wichtigen Ergänzung zu herkömmlichen Prüfmethoden, die sich besonders für High-End-Elektronikfertigungsbereiche mit strengen Qualitätskontrollanforderungen eignen, wie z. B. Automobilelektronik, medizinische Elektronik, industrielle Kontrollsysteme und militärische Produkte.

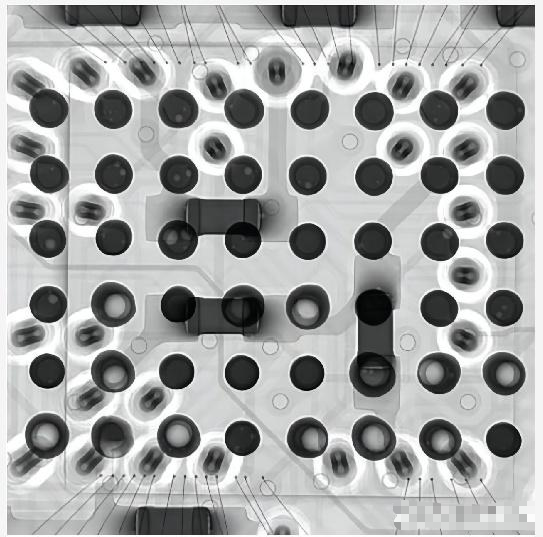

Zweitens werden wir kurz die Prinzipien von Röntgenprüfgeräten beschreiben. Die Röntgeninspektion ist eine zerstörungsfreie Prüfmethode, bei der Röntgenstrahlen Objekte durchdringen und auf der Empfangsseite Bilder erzeugen, die eine Visualisierung und Analyse der inneren Strukturen ermöglichen. Beim Durchdringen von Objekten werden die Röntgenstrahlen je nach Materialdichte und -dicke unterschiedlich stark abgeschwächt, was zu unterschiedlichen Graustufenkontrasten in den Bildern führt und so die inneren Strukturmerkmale des geprüften Objekts sichtbar macht. In SMT-Bestückungsfabriken werden Röntgengeräte in erster Linie eingesetzt, um die Morphologie von Lötstellen zu prüfen und das Vorhandensein von Fehlern wie Hohlräumen, kalten Lötstellen, Brückenbildung oder unzureichendem Lot festzustellen. Mit hochauflösenden Röntgenquellen und Bilderfassungssystemen können die Bediener den Qualitätsstatus jeder Lötstelle genau analysieren.

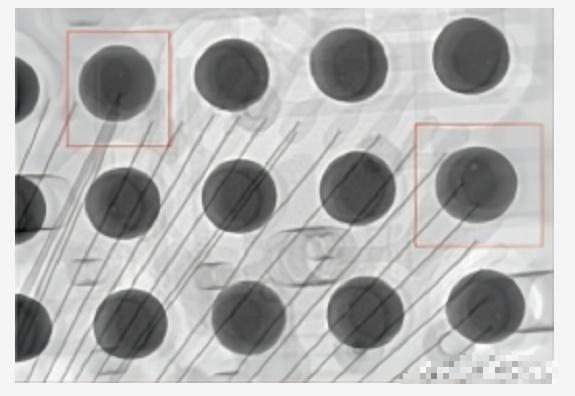

Drittens werden wir die Anwendungen von Röntgenprüfgeräten in der Praxis diskutieren. Situation eins: Prüfung von unten montierten Bauteilen wie BGA und QFN. Der Grund dafür ist, dass herkömmliche Inspektionsmethoden nicht in der Lage sind, auf die inneren Lötstellen solcher Gehäuse zuzugreifen, während Röntgenstrahlen die Verteilung, die Größe, das Blasenverhältnis und die allgemeine Lötqualität von kugelförmigen Lötstellen deutlich zeigen können, was sie zur bevorzugten Methode für die Erkennung von kalten Lötstellen und Überbrückungen macht; Situation zwei: Identifizierung von Lötporen und unzureichendem Lot. Der Grund dafür ist, dass Blasen in Lötstellen zu elektrischer Instabilität und sogar zum Ausfall von Bauteilen führen können. Die Röntgenbildgebung hilft den Ingenieuren bei der visuellen Beurteilung der Größe und Lage von Lunkern und bietet so eine Grundlage für die Prozessverbesserung; Situation drei: Reparatur und Fehleranalyse. Der Grund dafür ist, dass die Röntgentechnologie bei Kundenrücksendungen oder Qualitätsinspektionen zur zerstörungsfreien Lokalisierung von Defekten eingesetzt werden kann, was den Problemlösungszyklus effektiv verkürzt, unnötige Reparaturen und Demontagen vermeidet und die Effizienz der Inspektion insgesamt verbessert;

Situation vier: Erstmusterprüfung und Prozessvalidierung. Der Grund dafür ist, dass die Inspektion des ersten Produkts nach der SMT-Bestückung ein wichtiger Schritt zur Sicherstellung der Konsistenz von Massenprodukten ist. Ein umfassender Scan des ersten Artikels mit Röntgentechnik kann Prozessabweichungen sofort erkennen und korrigieren und so spätere Fehler in der Massenproduktion verhindern.

Viertens werden wir die wertvollen Ergebnisse erörtern, die das Röntgeninspektionsverfahren den SMT-Fabriken bringen kann. Das erste Ergebnis ist die Verbesserung der Produktausbeute. Der Grund dafür ist, dass durch die frühzeitige Erkennung von Schweißfehlern verhindert werden kann, dass fehlerhafte Produkte in nachgelagerte Prozesse gelangen, wodurch die Nacharbeits- und Ausschussraten erheblich gesenkt werden können; Ergebnis zwei ist die Unterstützung einer schlanken Fertigung und Prozessverbesserung. Der Grund dafür ist, dass das System die Schweißqualität an wichtigen Prozesspunkten kontinuierlich überwachen und die Ergebnisse an die Produktionslinie zurückgeben kann, um die Parameter rechtzeitig anzupassen. Auf diese Weise wird ein geschlossener Regelkreis erreicht, der die Stabilität des Fertigungsprozesses verbessert. Das dritte Ergebnis ist die Erfüllung der Kundenanforderungen an die Lieferqualität. Der Grund dafür ist, dass hochwertige Kunden oder internationale Aufträge in der Regel Röntgenaufnahmen als Qualitätssicherungsmaßnahme vor der Auslieferung verwenden, um die Professionalität und Vertrauenswürdigkeit der SMT-Fabrik in den Augen der Kunden deutlich zu verbessern; Ergebnis vier ist die Unterstützung bei der Zertifizierung durch Dritte und bei Qualitätsaudits. Der Grund dafür ist, dass bei Audits des ISO-Qualitätssystems oder von Kunden die Röntgeninspektionsfähigkeiten oft zur Demonstration fortschrittlicher Inspektionsmethoden verwendet werden und SMT-Fabriken dabei helfen, ein standardisiertes und professionelles Image aufzubauen.

Zusammenfassend lässt sich sagen, dass mit dem Trend zu einer immer anspruchsvolleren und zuverlässigeren Elektronikfertigung die Röntgeninspektion als hochpräzises, zerstörungsfreies Qualitätssicherungsinstrument ein wichtiger Bestandteil der SMT-Industrie geworden ist. Mit der Entwicklung von Automatisierung und Intelligenz wird die Röntgeninspektion in Zukunft auch mit KI-Bilderkennung und MES-Systemen verknüpft werden, um SMT-Chipfabriken intelligentere und effizientere Lösungen für die Qualität des gesamten Prozesses zu bieten.