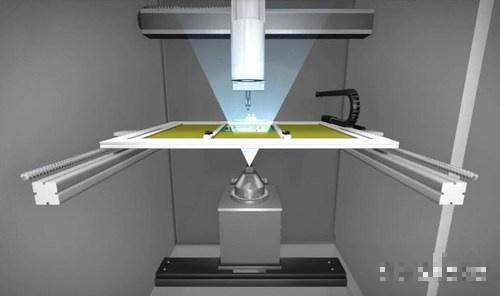

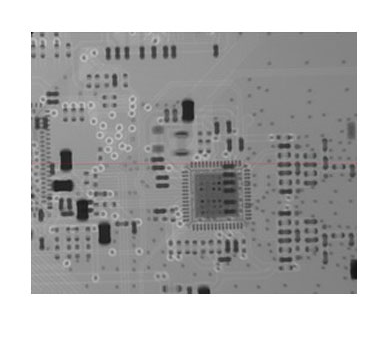

In diesem Abschnitt werden die Grundsätze der Röntgeninspektionstechnologie erläutert. Der Kern der Röntgeninspektionstechnologie liegt in der Nutzung der Durchdringungseigenschaften von Röntgenstrahlen, um die innere Struktur von Objekten sichtbar zu machen. Wenn Röntgenstrahlen Materialien unterschiedlicher Dichte durchdringen, werden sie aufgrund dieser Dichteunterschiede in unterschiedlichem Maße absorbiert, wodurch entsprechende innere Bilder entstehen. Insbesondere dichtere metallische Werkstoffe, wie z. B. Lötstellen, weisen eine starke Absorption von Röntgenstrahlen auf, was zu deutlichen Konturenbildern führt. Im Gegensatz dazu absorbieren Materialien mit geringerer Dichte, wie z. B. Leiterplattensubstrate oder Hohlräume in Lötstellen, weniger Röntgenstrahlen, was zu unterschiedlichen Graustufen in den Bildern führt. Nachdem die Inspektionsausrüstung diese Unterschiede genau erfasst hat, kann sie präzise Bilder der inneren Struktur des Objekts erstellen, die intuitive Beweise für die anschließende Fehlererkennung und -analyse liefern. Bei der SMT-Bestückung befinden sich die Lötkugeln von Gehäusetypen wie BGA (Ball Grid Array) und CSP (Chip-Scale-Packaging) an der Unterseite der Stifte, und die Lötstellen sind durch den Gehäusekörper verdeckt, so dass es für die herkömmliche optische Inspektion (AOI) schwierig ist, deren Lötqualität effektiv zu überprüfen. Wir erläutern einige der Anwendungen, bei denen Röntgenprüfgeräte für die Fehlerprüfung von SMT-Produkten nützlich sein können.

Die erste Anwendung ist die Erkennung von Lötstellenlöchern. Wenn das Gas in der Lötpaste während des Reflow-Lötvorgangs nicht vollständig entfernt werden kann, bildet es Hohlräume in den Lötstellen. Das Vorhandensein dieser Hohlräume schwächt die strukturelle Festigkeit der Lötstellen, verringert ihre elektrische Leitfähigkeit und kann sogar zum vorzeitigen Ausfall elektronischer Bauteile führen.

Die zweite Anwendung ist die Erkennung von Brückenproblemen. Während des Lötvorgangs kann zu viel Lot oder eine ungenaue Platzierung der Lötpads zu Überbrückungen zwischen den Lötstellen führen. Überbrückung

können die normale elektrische Leistung des Schaltkreises stören und Fehler wie Kurzschlüsse verursachen. Die Röntgeninspektion kann die Lotverteilung zwischen den Lötstellen deutlich zeigen

und genau zu erkennen, ob überschüssige Lötbrücken vorhanden sind, um sicherzustellen, dass die elektrische Leistung der Schaltung den Entwurfsanforderungen entspricht, und diese unverzüglich zu beseitigen

Sicherheitsrisiko.

Die dritte Anwendung ist die Erkennung von offenen Schaltkreisen und kalten Lötstellen. In manchen Fällen kann es aufgrund von unvollständigem Schmelzen des Lots oder unsachgemäßem Schweißen zu kalten Lötstellen oder offenen Schaltkreisen kommen. Diese Schweißprobleme können die elektrische Leitfähigkeit des Schaltkreises ernsthaft beeinträchtigen und zu Fehlfunktionen elektronischer Geräte führen. Mit der Röntgeninspektion lassen sich eine Reihe von Schweißfehlern wie kalte Lötstellen und offene Schaltkreise durch sorgfältige Prüfung der Dichte und Form der Lötstellen leicht erkennen. Sie liefert genaue Beweise für rechtzeitige Reparaturen und gewährleistet die Leistung und Qualität elektronischer Produkte.

Nun werden wir einige Vorteile dieser Röntgenprüfgeräte erörtern. Der erste Vorteil sind die verlustfreien Prüfeigenschaften. Die Röntgenprüfung ist eine zerstörungsfreie Prüfmethode, die keine physischen Schäden an Leiterplatten oder geschweißten Teilen verursacht. Diese Eigenschaft ermöglicht

Die Röntgeninspektion ermöglicht es den Herstellern, die Schweißqualität während des Produktionsprozesses in Echtzeit zu überwachen und potenzielle Probleme sofort zu erkennen und zu beheben, ohne sich Gedanken über eine Beeinträchtigung der Leistung des Endprodukts machen zu müssen. Im Vergleich zu einigen zerstörenden Prüfverfahren kann die Röntgenprüfung die Produktqualität sicherstellen und gleichzeitig die Prüfkosten senken und die Produktionseffizienz verbessern.

Der zweite Vorteil ist die hochauflösende Bildgebung und die hohe Zuverlässigkeit. Die Röntgeninspektionstechnologie kann kleine Details wie Lötstellen hochauflösend abbilden und so eine umfassende und detaillierte Prüfung der Schweißqualität gewährleisten. Selbst interne Defekte, die mit herkömmlichen Prüfmethoden nur schwer zu erkennen sind, können mit Röntgenbildern deutlich sichtbar gemacht werden, was den Prüfern genaue und zuverlässige Prüfergebnisse liefert. Diese äußerst zuverlässige Prüfmethode trägt dazu bei, die Gesamtqualität der Produkte zu verbessern und die Wettbewerbsfähigkeit auf dem Markt zu steigern.

Der dritte Vorteil ist die Fähigkeit, komplexe Verpackungsstrukturen zu verarbeiten. Mit der Entwicklung der Elektronikindustrie werden immer häufiger hochdichte, komplexe PCB-Gehäusestrukturen wie BGA, CSP und PoP verwendet. Die Lötqualität dieser Gehäuseformen ist entscheidend für die Gesamtleistung der Leiterplatte, doch herkömmliche Prüfmethoden können diese Herausforderungen oft nicht bewältigen. Die Röntgeninspektionstechnologie mit ihrer starken Durchdringungsfähigkeit und ihren präzisen Abbildungseffekten kann die Inspektionsanforderungen dieser komplexen Gehäusestrukturen problemlos erfüllen, potenzielle Lötfehler sofort erkennen und beheben und den Hochleistungsbetrieb der Leiterplatte sicherstellen.

Der vierte Vorteil ist die Fähigkeit zur Unterstützung von Chargenprüfungen und automatisierter Produktion. Die Röntgeninspektionstechnologie kann nicht nur für die Einzelprüfung von Leiterplatten, sondern auch für die Online-Prüfung in Massenproduktionsprozessen eingesetzt werden. In Kombination mit fortschrittlichen Automatisierungsanlagen ermöglicht die Röntgeninspektion eine schnelle und effiziente Qualitätskontrolle in groß angelegten Produktionsprozessen.

Dadurch wird nicht nur die Produktionseffizienz verbessert, sondern auch sichergestellt, dass die Lötqualität jeder Leiterplatte strengen Standards entspricht, was eine solide Garantie für die stabile Produktion von Elektronikprodukten darstellt.

Jetzt werden wir einige der häufigsten Probleme und die entsprechenden Lösungen für diese Röntgenprüfgeräte diskutieren. Das erste Problem können Lücken in Lötstellen sein. Hohlräume in Lötstellen sind einer der häufigsten Fehler bei der SMT-Bestückung, insbesondere beim BGA-Löten. Zu große Lunker können die mechanische Festigkeit und die elektrische Leitfähigkeit von Lötstellen schwächen und den stabilen Betrieb elektronischer Komponenten beeinträchtigen. Die Röntgeninspektionstechnologie kann die Größe, Form und Verteilung von Lunkern genau messen und so sicherstellen, dass die Lunkerrate innerhalb eines angemessenen Bereichs kontrolliert wird.

Das zweite Problem kann die Verformung oder Vertiefung der Lötkugeln sein. Beim BGA-Löten können Verformungen oder Vertiefungen der Lötkugeln die Lötergebnisse ernsthaft beeinträchtigen. Abnormale Lötkugelformen können zu schlechtem Kontakt an den Lötstellen, verminderter elektrischer Leitfähigkeit und sogar zu Fehllötungen führen. Die Röntgeninspektion kann abnormale Lötkugelformen eindeutig erkennen und frühzeitig auf Qualitätsprobleme beim Löten hinweisen.

Ein drittes Problem können Ausrichtungsfehler der Werkstücke sein. Während des SMT-Montageprozesses können Maschinenstörungen, Bedienerfehler oder Probleme mit der Materialqualität dazu führen, dass die Werkstücke falsch ausgerichtet werden. Eine Fehlausrichtung der Werkstücke beeinträchtigt die Montagegenauigkeit und die elektrische Leistung der elektronischen Komponenten, was wiederum zu Fehlfunktionen des Produkts führt. Die Röntgeninspektion kann die genaue Position der Werkstücke überprüfen und Ausrichtungsfehler sofort erkennen und korrigieren.

Zusammenfassend lässt sich sagen, dass in der modernen Elektronikfertigung die elektronischen Komponenten und Leiterplatten immer kleiner und ihre Funktionen immer komplexer werden, was höhere Anforderungen an die Inspektionstechnologie für die SMT-Chipverarbeitung stellt. Die Röntgeninspektionstechnologie mit ihren effizienten, verlustfreien und genauen Prüfvorteilen hat sich zu einem effektiven Mittel zur Behebung von Lötfehlern entwickelt, die mit herkömmlichen optischen Prüfmethoden nur schwer zu erkennen sind. Sie gewährleistet nicht nur die Zuverlässigkeit der Lötung von Leiterplatten mit hoher Packungsdichte, sondern verbessert auch die allgemeine Qualitätskontrolle des Produktionsprozesses erheblich.