Vor dem Hintergrund des explosionsartigen Wachstums des Marktes für Fahrzeuge mit neuer Energie erfährt die Automobilelektronik eine umfassende Modernisierung, die durch "hohe Dichte, hohe Zuverlässigkeit und hohe Komplexität" gekennzeichnet ist. Von elektronischen Steuergeräten und Batteriemanagementsystemen bis hin zu intelligenten Cockpitmodulen übersteigen die Anforderungen an die Integration und Präzision elektronischer Komponenten bei weitem die von herkömmlichen Automobilen. Die SMT-Fertigungslinien der meisten Automobilhersteller basieren jedoch immer noch auf Ausrüstungsstandards aus der Ära der Unterhaltungselektronik und stehen damit vor Herausforderungen wie Ertragsschwankungen, unzureichender Prozesskompatibilität und übermäßigem CO2-Ausstoß. Wir werden die Problempunkte, Upgrade-Methoden und Fallstudien erörtern, um den Zweck des Upgrades von SMT-Fertigungstechniken für diese neuen Energiefahrzeuge logisch zu diskutieren und zu analysieren.

Erstens erfordern die neuen Energiefahrzeuge eine Verfeinerung der SMT-Bestückungsautomaten. Sie lassen sich in drei Kategorien unterteilen. Die erste Kategorie ist Präzision und Zuverlässigkeit. Dies ist der grundlegende Schutz für die Sicherheit nicht nur der Passagiere, sondern auch des Fahrzeugs selbst. Die SMT-Anforderungen für diese Kategorie sind die Miniaturisierung der Chipkomponenten: BMS-Chips und IGBT-Treiberplatinen müssen 01005-Komponenten (0,4 mm × 0,2 mm) und QFN-Gehäuse mit 0,3 mm Pitch unterstützen, mit einer dynamischen Bestückungsgenauigkeit von ≤0,025 mm@3σ. Und Kompatibilität unter schwierigen Arbeitsbedingungen: Die Elektronik im Fahrzeug muss Temperaturzyklen von -40°C bis 150°C standhalten, und die Fehlerrate der Lötstellen muss unter 50 ppm (fünfzig Teile pro Million) liegen; die zweite Kategorie ist Effizienz und Flexibilität. Hier geht es im Allgemeinen um die Reaktion auf den Druck der Kapazitätserweiterung. Bei den SMT-Anforderungen für diese Kategorie handelt es sich um gemischte Mehrproduktlinien, bei denen mit Hilfe der Beschleunigung der Iteration von Fahrzeugmodellen die Linienumrüstzeit auf weniger als 15 Minuten verkürzt werden muss.

Und die Nachfrage nach Produktionskapazitäten: Die monatliche Produktionskapazität einer einzelnen SMT-Produktionslinie muss im Allgemeinen 50 Millionen Punkte übersteigen, mit einer Auslastungsrate von ≥95%; die dritte Kategorie ist die grüne Produktion. Hier geht es um strenge Auflagen im Rahmen der ESG-Politik. Die SMT-Anforderungen für diese Kategorie sind die bleifreie Fertigung: in Übereinstimmung mit RoHS, REACH und anderen Vorschriften, mit Schwermetallrückständen im Lot von ≤0,1%. Und Carbon Footprint Management: Der Energieverbrauch der Geräte muss um 20%-30% reduziert werden.

Zweitens weist die SMT-Produktionslinie für die neuen Energiefahrzeuge vier technologische Probleme auf, die erwähnenswert sind. Der erste Problembereich ist die unzureichende Genauigkeit, die zu Engpässen bei der Ausbeute führt. Der Grund dafür ist, dass bei der Bestückung von 01005-Bauteilen mit herkömmlichen Bestückungsautomaten die Ausbeute in der Regel unter 98% liegt und die Nacharbeitskosten drastisch ansteigen; der zweite Schmerzpunkt ist die geringe Akzeptanz der Automatisierung. Der Grund dafür ist, dass die Abhängigkeit von manuellen Einstellungen zu einer Ausschussrate von bis zu 0,2% und zu Verzögerungen bei der Optimierung der Prozessparameter führt; der dritte Schmerzpunkt ist die schlechte Einhaltung der Umweltvorschriften. Der Grund dafür ist, dass die Wahrscheinlichkeit groß ist, dass das bleihaltige Lot und die energieintensiven Bestückungsautomaten und Reflow-Maschinen mit dem Risiko von Exportsanktionen konfrontiert werden; der letzte Schmerzpunkt ist die schwache flexible Produktionskapazität. Der Grund dafür ist, dass ein Linienwechsel im Allgemeinen mehr als 30 Minuten dauert, was es schwierig macht, mit schwankenden Aufträgen für mehrere Fahrzeugmodelle fertig zu werden.

Drittens wollen wir den Weg der technischen Transformation diskutieren. Aus unserer Sicht kann es sich dabei leicht um eine Kombination aus Hardware-Upgrades, Software-Befähigung und grüner Transformation handeln. Wir gliedern dies in drei Hauptaspekte. Lassen Sie uns die einzelnen Aspekte mit ihren Begründungen näher beleuchten. Erstens wollen wir uns bei den Hardware-Upgrades auf die Stärkung der Grundlagen der Präzisionsfertigung konzentrieren. Es gibt zwei Arten von Maschinen, die aufgerüstet werden können: Hochpräzisions-Bestückungsautomaten, bei denen wir den Linearmotor mit Magnetschwebetechnik ersetzen können, um die dynamische Genauigkeit auf 0,035 mm@3σ zu verbessern und das optische Ausrichtungssystem aufzurüsten, um die Erkennung von Markierungspunkten auf 30 μm-Ebene zu unterstützen. Und Stickstoff-Reflow-Lötmaschinen: Hier können wir den Sauerstoffgehalt so steuern, dass er weniger als und gleich 100 ppm beträgt, was die Oxidation der Lötstellen reduziert und die Ausbeute um 1,5% erhöht. Zweitens wollen wir uns im Bereich der Software auf den Aufbau des Kerns einer intelligenten und automatisierten, geführten Fabrik konzentrieren. Es gibt zwei Arten von intelligenten Systemen, die optimiert werden können: KI-Prozessoptimierungssystem: Es bietet maschinelles Lernen und Echtzeitanalyse von Materialausstoßdaten, um den Düsenweg dynamisch anzupassen und die Materialausstoßrate von 0,2% auf 0,08% zu reduzieren. Dann wird die Technologie des digitalen Zwillings eingesetzt, um den Produktionsprozess zu simulieren, wodurch der Zyklus zur Einführung neuer Produkte um 60% verkürzt wird. Und eine tief greifende MES-Integration: Sie ermöglicht die Echtzeit-Überwachung der Gesamtanlageneffektivität, des Energieverbrauchs, des Ertrags und anderer Indikatoren, wobei die Reaktionsgeschwindigkeit auf Anomalien um 70% verbessert wird. Drittens wollen wir uns bei der grünen Transformation auf die Einhaltung der Vorschriften und die Kostensenkung konzentrieren. Es gibt zwei plausible Wege, um dieses Ziel zu erreichen: bleifreie Löttechnik, bei der eine Sn-Ag-Cu-Legierung verwendet wird. Und intelligentes Stromverbrauchsmanagement: Wir können ein Modul mit variabler Frequenz und ein Wärmerückgewinnungssystem hinzufügen, so dass der Stromverbrauch des Geräts um 25% reduziert wird.

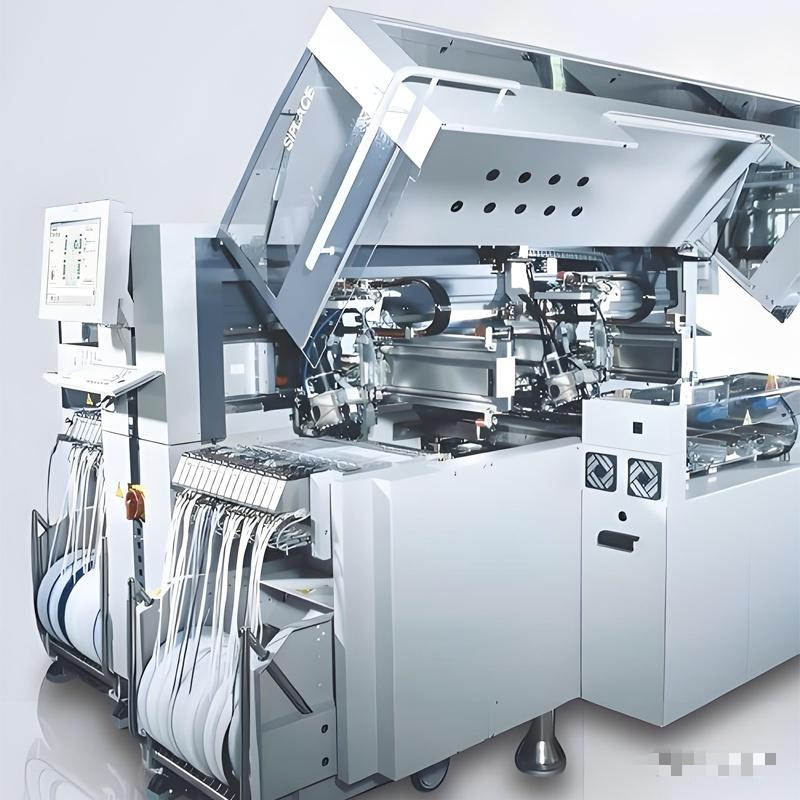

Viertens möchten wir eine Fallstudie zu diesem Upgrade aus der Vergangenheit diskutieren. Der Hintergrund ist einer unserer früheren Kunden, ein bestimmter Hersteller von Fahrzeugen mit neuer Energie, der aufgrund von Lieferverzögerungen, die durch eine unzureichende Ausbeute an BMS-Modulen verursacht wurden, mit hohen Strafgebühren konfrontiert war. Die Maßnahmen lassen sich in drei Schritte unterteilen: Zunächst wurden einige NT-T5-Bestückungsautomaten von Nectec mit einer Genauigkeit von 0,035 mm bei 3σ angeschafft. Dann wurden diese Maschinen mit einem AI-Materialentladewarnmodul und einer MES-Schnittstelle ausgestattet. Zuletzt wurde der Stickstoff-Reflow-Lötofen durch eine bleifreie Lötpaste ersetzt. Als Ergebnis dieses Upgrades wurden folgende Ergebnisse erzielt: Die Ausbeute wurde auf 99,5% erhöht, wodurch die jährlichen Reparaturkosten um 12 Millionen Yuan gesenkt werden konnten; die Geschwindigkeit des Hochfahrens der Produktionskapazität wurde um 50% erhöht, der Auftragslieferzyklus auf 18 Tage verkürzt; der CO2-Fußabdruck pro Einheit wurde um 28% reduziert.

Fünftens möchten wir die Zukunftsperspektiven dieses Trends zur Modernisierung von Produktionslinien erörtern. Es ist wichtig, diesen Zusammenhang zu erwähnen, da er die technologische Konvergenz und die regionalisierte Fertigung unterstützt. Erstens stellen wir uns vor, dass Laserschweißen, 3D-SPI-Inspektion und andere Technologien in die SMT-Produktionslinie integriert werden, um eine Prozesskontrolle auf Nanometerebene zu erreichen. Zweitens ist es offensichtlich, dass die Nachfrage nach gebrauchten Geräten in Südostasien, Osteuropa und anderen Regionen hoch ist. Es ist ein Muss und einer der Faktoren, um das Rennen zu gewinnen, dass man den Kunden eine lokalisierte Zahlungsmethode und einen schnellen Service bietet. Da die Welt weiterhin erneuerbare und grüne Energien fördert, werden wir in Zukunft mehr Photovoltaik-Stromversorgungen, die Wiederaufbereitung von Geräten und den Handel mit Emissionsgutschriften sehen.

Zusammenfassend lässt sich sagen, dass die technologische Umstellung von SMT-Anlagen für Energiefahrzeuge keineswegs ein einfacher Hardware-Austausch ist, sondern vielmehr eine umfassende Modernisierung der gesamten Kette, die "Präzisionshandwerk + intelligente Systeme + grüne Standards" kombiniert. Für die Automobilhersteller wird die Wahl eines Partners mit prozessübergreifenden Integrationsfähigkeiten und einem globalen Servicenetz wie Nectec der Schlüssel sein, um den doppelten Druck von Produktionskapazität und Compliance zu durchbrechen.