Heutzutage haben LED-Beleuchtungsprodukte aufgrund ihrer umweltfreundlichen, energiesparenden und kosteneffektiven Eigenschaften langsam weltweite Marktanerkennung erlangt. Glühlampen werden langsam ausgemustert und die LED-Beleuchtung kommt. Die LED-Industrie ist zu einem Vorreiter bei der Lösung von Energie- und Umweltproblemen geworden, und der LED-Beleuchtungsmarkt hat sich entsprechend entwickelt. Die schnelle Expansion dieses Marktes hat zweifellos den schnellen Fortschritt der LED-Chip-Montage-Maschine und Produktionsanlagen-Industrie angetrieben. In diesem Artikel werden wir die Beziehung zwischen der LED-Industrie und der entsprechenden, speziell für sie entwickelten SMT-Technologie näher beleuchten.

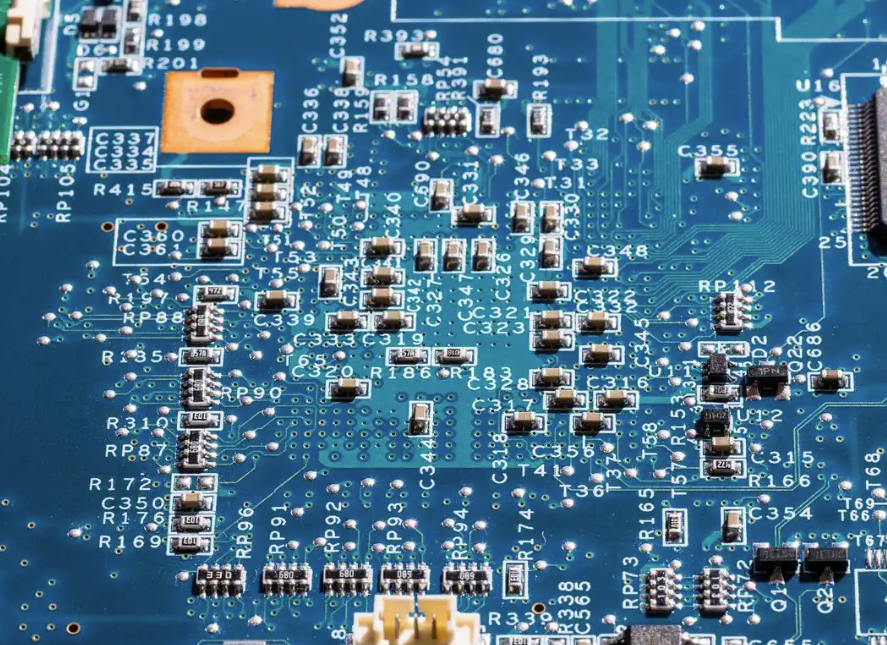

Lassen Sie uns zunächst einige der Vorteile der SMT-Montagetechnik erörtern und wie sie sich direkt auf die Herstellung von LED-Leuchten auswirken. Erstens ermöglichen hochdichte Montagekomponenten die Miniaturisierung und Leichtbauweise von elektronischen Produkten. Die SMT-Technologie ermöglicht die Montage von Komponenten mit höherer Dichte, wodurch Größe und Gewicht elektronischer Produkte erheblich reduziert werden können. Dieser Vorteil verbessert nicht nur die Tragbarkeit der Produkte, sondern trägt auch zur Kostensenkung und Innovationsförderung bei. Sie zeichnet sich beispielsweise durch einen hohen Automatisierungsgrad aus, der die Produktionseffizienz erheblich verbessert; außergewöhnliche Zuverlässigkeit und die automatisierte Produktionstechnologie gewährleisten eine sichere Verbindung an jeder Lötstelle, während das bleifreie oder kurzpolige Design der oberflächenmontierten Bauelemente (SMD) in Verbindung mit ihrer sicheren Montage auf der Leiterplattenoberfläche für hohe Zuverlässigkeit und robuste Vibrationsfestigkeit sorgt; hervorragende Hochfrequenzleistung, die nicht nur die Auswirkungen verteilter Merkmale minimiert, sondern durch die sichere Montage auf der Leiterplattenoberfläche auch parasitäre Kapazitäten und parasitäre Induktivitäten zwischen den Anschlüssen erheblich reduziert. Dadurch werden elektromagnetische Störungen (EMI) und Hochfrequenzstörungen (RFI) erheblich reduziert und die Hochfrequenzleistung effektiv verbessert; Kosteneinsparungen, da die SMT-Technologie die Leiterplattendichte erhöht, die Anzahl der Bohrlöcher und die Leiterplattenfläche reduziert und die Anzahl der Lagen für Leiterplatten mit der gleichen Funktionalität vereinfacht. Diese Faktoren zusammengenommen senken die Herstellungskosten von Leiterplatten. Darüber hinaus spart das bleifreie bzw. bleifreie SMC/SMD-Design Bleimaterial und macht Prozesse wie das Schneiden und Biegen von Drähten überflüssig, was zu einer weiteren Senkung der Geräte- und Arbeitskosten führt. Die verbesserte Hochfrequenzleistung reduziert auch die Kosten für die RF-Fehlersuche. Die Verringerung der Größe und des Gewichts elektronischer Produkte sowie die verbesserte Zuverlässigkeit beim Löten tragen alle zur Senkung der Gesamtsystemkosten bei.

Zweitens werden wir zunächst eine kurze Beschreibung des Prozesses der Standard-SMT-Fertigung geben und ihn dann im nächsten Schritt mit der LED-SMT-Fertigung vergleichen. Zur Kernausrüstung einer SMT-Produktionslinie gehören Drucker, Dosiermaschinen, Bestückungsautomaten und Reflow-Öfen oder Wellenlötmaschinen. Mit dem Fortschritt der Oberflächenmontagetechnologie, insbesondere der weit verbreiteten Verwendung von integrierten Schaltkreisgehäusen mit unterem Anschluss wie BGA und QFN, wurden die Grenzen des Wellenlötens immer deutlicher. Infolgedessen hat sich das Reflow-Löten zum Standardverfahren entwickelt. Das einfachste Modell einer Bestückungsmaschine besteht aus einem Rahmen, einem Klemmmechanismus für Leiterplatten, einer Zuführung, einem Bestückungskopf, einer Düse sowie X-, Y- und Z-Achsen. Die Z-Achse ist dabei besonders raffiniert konstruiert. Sie kann sich nicht nur in Z-Richtung auf und ab bewegen, sondern auch in θ-Richtung rotieren. Diese Konstruktion löst geschickt das Problem der Anpassung des Drehwinkels, wenn die Bauteile vom Lötpad abweichen.

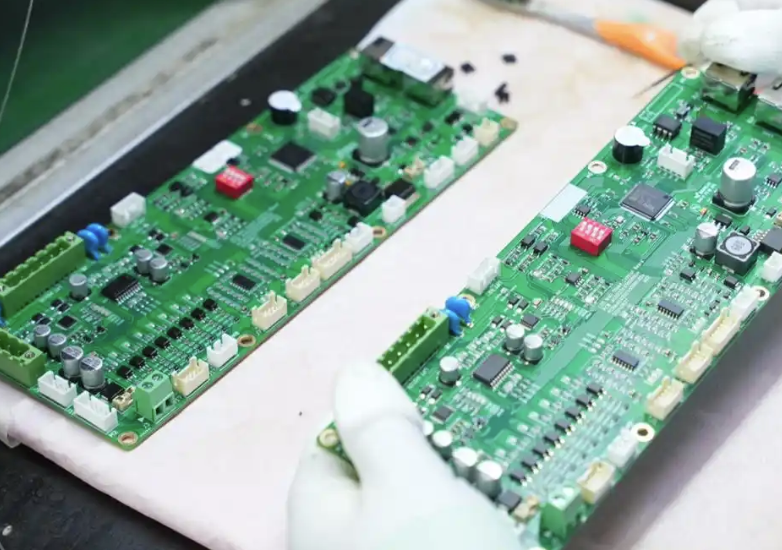

Drittens wollen wir die Standard-SMT-Bestückungsautomaten mit den LED-Bestückungsautomaten vergleichen. LED-Bestückungsautomaten sind SMT-Bestückungsgeräte, die speziell für die LED-Industrie entwickelt wurden, um eine effiziente, großvolumige LED-Leiterplattenbestückung zu erreichen. Sie erfordern moderate Präzision, aber hohe Geschwindigkeit. Es handelt sich um ein hochintegriertes, hochpräzises automatisiertes Gerät, das von einem Computer präzise gesteuert wird. Sie integriert mechanische, optische und elektrische Technologien und umfasst einen Rahmen, einen Leiterplatten-Fördermechanismus, ein Antriebs- und Servopositionierungssystem, einen Bestückungskopf, eine Zuführung, ein optisches Erkennungssystem, Sensoren und ein Computersteuerungssystem. Durch eine Reihe komplexer Vorgänge wie Ansaugen, Verschieben, Positionieren und Platzieren können SMD-Komponenten schnell und präzise auf Leiterplatten montiert werden.

Darüber hinaus sind LED-Bestückungsautomaten in erster Linie für die Bestückungsgenauigkeit von LED-Chips wie 3014, 2835, 3528, 5050, 5630 und 5730 optimiert. Obwohl ihre Verarbeitungsgenauigkeit geringer ist als die von herkömmlichen Bestückungsautomaten, legen LED-Bestückungsautomaten mehr Wert auf Leistung, insbesondere auf Maschinenstabilität, Betriebsgeschwindigkeit, einfache Bedienung und Größenkontrolle. Hier sind einige Fakten, warum LED-Bestückungsautomaten im Aufwärtstrend sind: (1). LED-spezifische Chip-Bestückungsautomaten sind weitgehend mit intelligenter Technologie ausgestattet und verfügen über Hochleistungssensoren, die Betriebsdaten in Echtzeit erfassen und zur Verarbeitung an einen Computer senden, wodurch die Stabilität und Zuverlässigkeit des Bestückungsprozesses gewährleistet wird; (2). Die Bestückungsgeschwindigkeit von LED-Chip-Mountern muss mindestens 18.000 Punkte pro Stunde erreichen, um die Anforderungen einer effizienten Produktion zu erfüllen. Der NT-L12 von Nectec kann diese Anforderung mit einer beeindruckenden Bestückungsgeschwindigkeit von 70000 CPH leicht übertreffen; (3). Einfache, leicht verständliche und benutzerfreundliche Bedienungsmethoden können die Schulungszyklen für das Personal erheblich verkürzen, Bedienungsfehler in der Produktion reduzieren und dadurch die Produktionseffizienz und Produktqualität verbessern; (4). LED-Chip-Montagegeräte müssen in der Lage sein, Leiterplatten mit einer Länge von mindestens 1200 mm zu montieren, um den Bedarf an langen Leiterplatten für LED-Beleuchtungsprodukte zu decken. Der NT-L12 von Nectec kann auch diese Anforderung mit einer beeindruckenden unterstützten Leiterplattengröße von bis zu 1200 mm problemlos übertreffen.