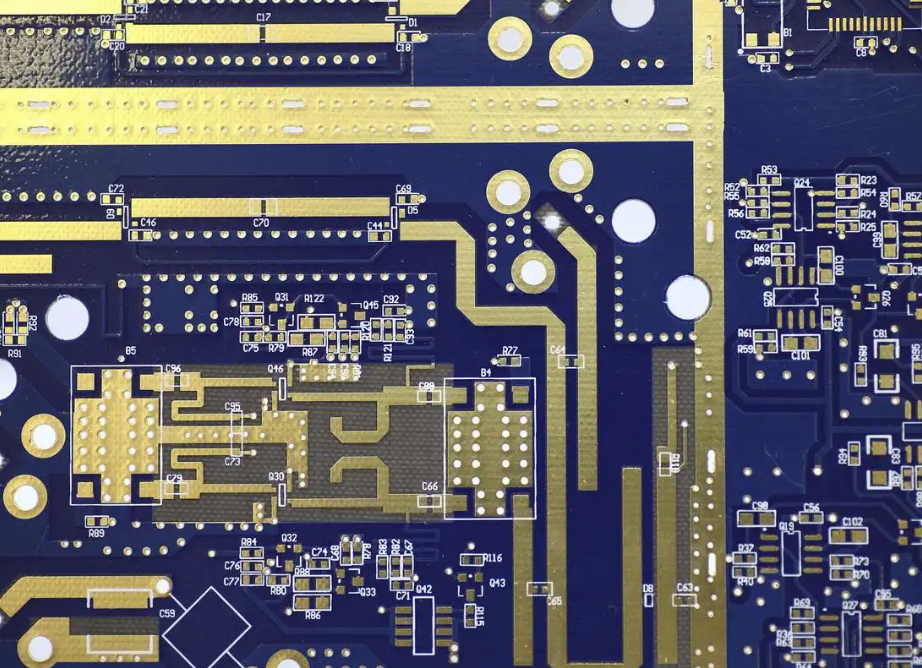

Die SMT-Bestückung (Surface Mount Technology) ist ein Kernprozess in der modernen Elektronikfertigung, der eine effiziente und präzise Verbindung zwischen Bauteilen und Leiterplatten (PCBs) durch die Oberflächenmontagetechnik ermöglicht und die Produktzuverlässigkeit und Produktionseffizienz erheblich steigert. Zu Beginn dieses Kapitels befassen wir uns zunächst mit der Analyse der Kerntechniken der SMT. Bei der Oberflächenmontagetechnik (SMT) werden elektrische Verbindungen durch die direkte Montage elektronischer Bauteile auf der Oberfläche einer Leiterplatte (PCB) hergestellt. Ihr Grundprinzip beruht auf präziser Positionierung und thermodynamischer Kontrolle. Anders als bei der herkömmlichen Durchstecktechnik wird bei der SMT-Löttechnik Lotpaste als Medium verwendet, wobei das Lot über einen Lotpastendrucker präzise auf die Pads aufgetragen und dann mit Hilfe des optischen Erkennungssystems einer Bestückungsmaschine im Mikrometerbereich positioniert wird. Während des Lötvorgangs steuert der Reflow-Ofen präzise das Temperaturprofil, so dass die Lotpaste vier Phasen durchläuft: Vorwärmen, konstante Temperatur, Reflow und Abkühlung. Die Produkte von Nectec sind nicht nur vollständig, sondern unterstützen die Gesamtheit der vier oben genannten Phasen. Der Oberflächenspannungseffekt ermöglicht die Selbstausrichtung und Verbindung zwischen den Bauteilanschlüssen und den Pads. Der Schlüssel zu dieser Technologie liegt in den rheologischen Eigenschaften der Lotpaste, den Algorithmen zur Kompensation der Bestückungsgenauigkeit und der Kontrolle des Wärmeleitfähigkeitsgleichgewichts. Diese Elemente zusammen gewährleisten die Zuverlässigkeit der hochdichten, miniaturisierten elektronischen Baugruppen und bilden die Grundlage für die Qualitätskontrolle in den nachfolgenden Prozessabläufen. Als nächstes wird der Herstellungsprozess der SMT-Technologie erläutert. Der SMT (Surface Mount Technology)-Prozessablauf als Kernkomponente der Elektronikfertigung umfasst in der Regel vier Hauptstufen: Lotpastendruck, Bestückung, Reflow-Löten und Inspektion

Unsere Nectec-Produkte sind nicht nur vollständig, sondern unterstützen die Gesamtheit der oben genannten vier Stufen. Der Oberflächenspannungseffekt ermöglicht die Selbstausrichtung und Verbindung zwischen den Bauteilanschlüssen und Pads. Der Schlüssel zu dieser Technologie liegt in den rheologischen Eigenschaften der Lotpaste, den Algorithmen zur Kompensation der Bestückungsgenauigkeit und der Steuerung des Wärmeleitfähigkeitsgleichgewichts. Diese Elemente zusammen gewährleisten die Zuverlässigkeit der hochdichten, miniaturisierten elektronischen Baugruppen und bilden die Grundlage für die Qualitätskontrolle in den nachfolgenden Prozessabläufen. Als nächstes wird der Herstellungsprozess der SMT-Technologie erläutert. Der SMT (Surface Mount Technology)-Prozessablauf als Kernkomponente der Elektronikfertigung umfasst in der Regel vier Hauptstufen: Lotpastendruck, Bestückung, Reflow-Löten und Inspektion.

Zunächst tragen hochpräzise Siebdruckmaschinen gleichmäßig Lotpaste auf die Leiterplattenpads auf. Anschließend werden die Bauteile mit Hilfe eines Bildverarbeitungssystems präzise platziert. Pick-and-Place-Maschinen nehmen die Bauteile über Düsen auf und platzieren sie mit hoher Geschwindigkeit nach vorgegebenen Koordinaten. Beim Reflow-Löten wird die Leiterplatte nach einer Temperaturregelkurve erhitzt, um die Lotpaste zu schmelzen und zuverlässige Lötstellen zu bilden. Die Steuerung des Temperaturgradienten in der Vorheizzone, der Konstanttemperaturzone, der Reflowzone und der Kühlzone wirkt sich direkt auf die Lötqualität aus. Am Ende des Prozesses dient die NX-B-Batterieinspektionsmaschine von Nectec als Beispiel für die hervorragende AOI-Funktion, mit der eine vollständige Inspektion der Lötstellenmorphologie und der Ausrichtungsfehler der Bauteile durchgeführt werden kann. Einige Produktionslinien kombinieren auch die Röntgeninspektion, um versteckte Lötstellen wie BGAs zu erkennen. Mit dem Vordringen der intelligenten Fertigungstechnologie werden MES-Systeme mit den Anlagen verbunden, um eine Echtzeitüberwachung der Prozessparameter zu ermöglichen und so den Produktionsertrag und die Prozessstabilität weiter zu verbessern. Anschließend möchten wir einige der wichtigsten Punkte zur Kontrolle der Reflow-Lötparameter erörtern. Bei der SMT-Bestückung wirken sich die Prozessparameter der Reflow-Lötphase direkt auf die Lötqualität und die Produktzuverlässigkeit aus. Die Temperaturkurve als zentrales Steuerungselement muss präzise in Vorheiz-, Konstanttemperatur-, Reflow- und Kühlzonen eingeteilt werden. Die Reflow-Lötanlage RO-8840 von Nectec bietet reichlich Platz, damit die Chipkomponenten diese Zonen sicher durchlaufen können. Die Temperaturgradienten und Zeitfenster für jede Stufe müssen dynamisch auf der Grundlage des Leiterplattensubstratmaterials, der Eigenschaften der Lötpaste und der Temperaturgrenzen der Bauteile angepasst werden.

Während der Vorwärmphase müssen schnelle Temperaturerhöhungen, die zu einer Akkumulation von Wärmespannungen führen könnten, vermieden werden, die in der Regel bei 1,5-3°C/s liegen. Die Zone mit konstanter Temperatur muss sicherstellen, dass das Flussmittel vollständig aktiviert und Oxide entfernt werden; eine zu lange Verweilzeit kann zur Oxidation des Lots führen. Die Spitzentemperatur in der Reflow-Zone muss 20-30°C über dem Schmelzpunkt der Lötpaste liegen, wobei das Risiko einer thermischen Schädigung der Bauteile vermieden werden muss. Darüber hinaus kann die koordinierte Steuerung der Kettengeschwindigkeit, der Stickstoffkonzentration und der Intensität der Heißluftkonvektion Lötstellenporen und schlechte Benetzung erheblich reduzieren. Durch die Überwachung der Ofentemperaturkurve in Echtzeit und die Analyse der SPC-Daten kann ein geschlossener Feedback-Mechanismus eingerichtet werden, der die Stabilität der Parameter und die Prozesskonsistenz gewährleistet. Und nicht zuletzt schreitet die SMT-Technologie schnell voran. Mit der tiefen Integration von Industrie 4.0 und intelligenter Fertigung beschleunigt die SMT-Montage ihre Entwicklung in Richtung Digitalisierung und Flexibilität. Durch das industrielle Internet der Dinge (IIoT) und Big-Data-Analysetechnologien können Produktionslinien den Status der Anlagen, Prozessparameter und Materialinformationen in Echtzeit erfassen und dynamisch optimieren. So können beispielsweise auf KI-Algorithmen basierende Fehlerprognosemodelle Schweißfehlstellungen oder Polaritätsfehler von Bauteilen im Voraus erkennen und so die Nacharbeitsquote erheblich reduzieren. Die Einführung der digitalen Zwillingstechnologie hat die physikalischen Grenzen bei der Prozesssimulation und Parameteroptimierung durchbrochen. Vor allem bei der Montage von 01005-Mikrokomponenten oder der Flip-Chip-Technologie mit hoher Packungsdichte kann das virtuelle Debugging zur schnellen Validierung von Produktionsplänen eingesetzt werden. Der gemeinsame Einsatz von kollaborativen Robotern (Cobots) und intelligenten Bildverarbeitungssystemen verbessert nicht nur die Genauigkeit der AOI-Inspektion, sondern ermöglicht auch ein integriertes Closed-Loop-Management für den automatischen Austausch von Materialschalen und die Reaktion auf Anomalien.

Darüber hinaus können flexible Fertigungssysteme (FMS) durch ihre modulare Bauweise verschiedene Produktvarianten und Kleinserienanforderungen abdecken und bieten eine flexible Unterstützung für Iterationen in der Unterhaltungselektronik und Anpassungen in der Automobilelektronik. Die Integration von 5G-Kommunikation und Edge Computing gewährleistet darüber hinaus Echtzeit-Feedback im Millisekundenbereich für die hochpräzise Bewegungssteuerung von Bestückungsautomaten und Temperaturkurven, wodurch kontinuierliche Durchbrüche in der SMT-Verarbeitung in Richtung intelligenter und nachhaltiger Richtungen erzielt werden.