Bevor wir uns mit der Analyse der SMT-Kernprozesse befassen. Zunächst wird die Entwicklung der Surface-Mount-Technologie (SMT) erörtert, die für die Elektronikindustrie und darüber hinaus von entscheidender Bedeutung ist. SMT ermöglicht kleinere, leichtere und kompaktere elektronische Geräte durch die Verwendung winziger oberflächenmontierter Komponenten (SMDs) und ist für Wearables, Smartphones, IoT-Geräte und medizinische Implantate unerlässlich. SMT-Bauteile haben kürzere Leitungslängen, wodurch parasitäre Kapazitäten und Induktivitäten reduziert werden, was zu einer schnelleren Signalverarbeitung führt und für Hochfrequenzanwendungen wie 5G, KI-Chips und fortschrittliche Datenverarbeitung entscheidend ist. Automatisierte SMT-Bestückungslinien können die Produktionsgeschwindigkeit erhöhen, menschliche Fehler reduzieren und eine kostengünstige Massenproduktion komplexer Leiterplatten (PCBs) ermöglichen. SMDs sind weniger anfällig für mechanische Belastungen (keine Durchgangsbohrungen), was die Langlebigkeit erhöht und die Zuverlässigkeit der Lötstellen in rauen Umgebungen (Automobil, Luft- und Raumfahrt) verbessert. Ermöglicht hochdichte Verbindungen (HDI) und mehrlagige Leiterplatten, die für KI, Quantencomputer und fortschrittliche Robotik benötigt werden, und erleichtert die Integration fortschrittlicher Verpackungstechniken (z. B. 3D-ICs, Chiplet-basierte Designs).

Es gibt viele Aspekte, die den Prozess, die Qualität und das Ergebnis der SMT-gefertigten Chipkomponenten beeinflussen. Da es sich um einen Kernprozess in der modernen Elektronikfertigung handelt, ist es effizient, die Komponentenmontage durch Präzisionsgeräte und Prozessoptimierung zu nutzen. Die Kernprozesskette umfasst vier Schlüsselschritte: Lotpastendruck, Bestückung, Reflow-Löten und AOI-Inspektion. Jeder Schritt hat seinen eigenen Zweck - präziser Lotauftrag, Bauteilpositionierung, zuverlässige Lötstellenbildung, Fehlersuche. Interessanterweise hat jeder Schritt auch seine Schlüsselvariablen, die das Ergebnis der Fertigung direkt beeinflussen können. Stahlgewebedicke und Rakeldruck, Genauigkeit der Bestückungsmaschine und Düsentyp, Temperaturzonenkurve und Spitzentemperatur sowie Algorithmus zur Erkennung der optischen Auflösung. Sie alle erfordern eine strikte Einhaltung der Prozessparameter und der Anforderungen an die Präzision der Ausrüstung. So wirkt sich beispielsweise das Design des Stahlgewebes beim Lotpastendruck direkt auf die Qualität der Lötstellen aus, während die Auswahl der Düsen und die Präzision des Bestückungsautomaten im Bestückungsprozess die Genauigkeit der Bauteilpositionierung bestimmen. Um besser zu verstehen, wie die Analyse funktioniert, gibt es insgesamt acht Schritte.

Schritt eins - Überblick über die Grundsätze der SMT-Chipmontagetechnologie. SMT ermöglicht eine effiziente Montage, indem elektronische Bauteile direkt auf die Oberfläche einer Leiterplatte montiert werden. Das Kernprinzip liegt in der Abkehr von den traditionellen Durchsteckmontageverfahren. Stattdessen werden miniaturisierte Komponenten und Präzisionsgeräte eingesetzt, um ein hochdichtes Layout zu erreichen. Der Prozess beginnt mit dem Lotpastendruck, bei dem die Lotpaste präzise auf die Leiterplattenpads aufgetragen wird. Anschließend platziert eine Pick-and-Place-Maschine mit Hilfe eines Bildverarbeitungssystems Bauteile wie Widerstände und Kondensatoren mit einer Präzision im Mikrometerbereich an den vorgesehenen Stellen. Schließlich werden durch Reflow-Löten stabile elektrische Verbindungen hergestellt. Im Vergleich zu herkömmlichen Verfahren bietet SMT Vorteile wie kleinere Bauteile, eine höhere Bestückungsdichte und stärkere Automatisierungsmöglichkeiten, wodurch es sich besonders für die Anforderungen moderner elektronischer Produkte an Leichtgewicht und Leistungsfähigkeit eignet.

Schritt zwei: Detaillierte Erläuterung des Lotpastendruckverfahrens. Der erste Prozess und die Qualität des Lotpastendrucks wirken sich direkt auf die Zuverlässigkeit der anschließenden Platzierung und des Lötens aus. Der Kern dieses Prozesses liegt in der präzisen Übertragung von Lotpaste auf die Leiterplattenpads über ein Stahlnetz. Drei Schlüsselbereiche erfordern Aufmerksamkeit: die Herstellung des Stahlgewebes, die Kalibrierung der Druckausrüstung und die Optimierung der Parameter. Die Größe der Öffnung des Stahlgewebes muss so gestaltet sein, dass sie dem Abstand der Bauteilanschlüsse und den Abmessungen der Pads entspricht, wobei in der Regel der IPC-7525-Standard eingehalten wird. Das Verhältnis von Breite zu Dicke der Öffnungen sollte im Bereich von 1,5:1 bis 2:1 liegen, um sicherzustellen, dass die Abgaberate der Lotpaste den Spezifikationen entspricht. Während des Druckvorgangs müssen der Rakelwinkel (45°-60°), der Druck (3-8 N/cm²) und die Geschwindigkeit (20-80 mm/s) dynamisch auf der Grundlage des Schablonentyps (Edelstahl/nanobeschichtet) angepasst werden, während die statistische Prozesskontrolle (SPC) zur Überwachung des Druckversatzes, der Lotpastendicke (80-150 μm) und der Formkonsistenz in Echtzeit eingesetzt wird. Bei QFN- und BGA-Bauteilen mit kleinem Raster werden häufig eine Vakuumsaugplattform und ein Bildverarbeitungspositionierungssystem zusammen verwendet, um die Druckgenauigkeit innerhalb von ±25 μm zu kontrollieren und Brückenbildung oder kalte Lötstellen zu vermeiden.

Optimierung des Drei-Komponenten-Bestückungsprozesses in einem Schritt. Die Bauteilbestückung ist ein kritisches Glied in der SMT-Produktionskette, und ihre Effizienz und Genauigkeit wirken sich direkt auf die Produktausbeute aus. Die Prozessoptimierung sollte sich auf drei Bereiche konzentrieren: Geräteauswahl, Parametereinstellungen und Softwareintegration: Erstens müssen hochpräzise Bestückungsautomaten mit mehrachsigen Bewegungssystemen und adaptiven Vision-Positionierungsmodulen ausgestattet sein, um sicherzustellen, dass die Bestückungsabweichung von Bauteilen der Größe 0201 innerhalb von ±0.035 mm kontrolliert werden kann; zweitens kann die Bestückungsgeschwindigkeit von unregelmäßig geformten Bauteilen durch die Anpassung der Düsenauswahlstrategie an die Vibrationsfrequenz der Zuführung um 15%-20% erhöht werden; schließlich kann die dynamische Bahnplanungsfunktion des Manufacturing Execution Systems (MES) den Leerlauf des Bestückungskopfes um über 30% reduzieren und in Kombination mit einem Echtzeit-Druckrückmeldesystem das Risiko einer Bauteilbeschädigung verhindern. Darauf aufbauend kann die Einrichtung eines statistischen Prozesskontrollmodells (SPC) zur Analyse von Trends bei 12 Schlüsselparametern wie Bestückungsdruck und Vakuumgrad mehr als 85% potenzieller Prozessanomalien im Voraus erkennen.

Schritt vier - Steuerung der Reflow-Lötparameter. Als Kernkomponente, die die Qualität der Lötstellen im SMT-Bestückungsprozess bestimmt, müssen die Reflow-Lötparameter systematisch auf der Grundlage von Lotpasteneigenschaften, Bauteiltypen und Substratmaterialien konfiguriert werden. Das Temperaturprofil ist ein zentrales Element der Prozesssteuerung und wird in der Regel in vier Stufen unterteilt: Vorheizzone, Konstanttemperaturzone, Reflowzone und Kühlzone. Die Vorheizzone sollte mit einer Geschwindigkeit von 1,5-3°C/Sekunde aufgeheizt werden, um 150-180°C zu erreichen, wobei eine thermische Belastung, die die Bauteile beschädigen könnte, zu vermeiden ist; die Temperaturhaltezone muss 60-120 Sekunden lang aufrechterhalten werden, um das Flussmittel vollständig zu aktivieren und Oxide zu entfernen; die Spitzentemperatur in der Reflowzone muss 40-90 Sekunden lang auf 20-40°C über dem Schmelzpunkt der Lötpaste (typischerweise 220-250°C) gehalten werden, um eine angemessene Benetzung durch das Lot zu gewährleisten; die Abkühlgeschwindigkeit muss bei 2-4°C/Sekunde gehalten werden, um eine dichte Lötstellenstruktur zu bilden. Bei Präzisionsbauteilen wie BGAs und QFPs sollte eine thermische Simulation eingesetzt werden, um die Gleichmäßigkeit der Heißluftkonvektion zu optimieren, während ein Stickstoffschutz eingesetzt werden sollte, um Oxidationsrisiken zu verringern. Moderne Reflow-Lötanlagen verfügen in der Regel über eine unabhängige Mehrzonen-Temperaturregelung und thermische Echtzeit-Kompensationsfunktionen, kombiniert mit SPC-Systemen zur dynamischen Überwachung von Prozessfenstern, wodurch das Auftreten von Defekten wie kalten Lötstellen und unvollständigen Lötstellen wirksam reduziert wird.

Schritt fünf - Analyse der Anwendung der AOI-Inspektionstechnologie. Im Produktionsprozess der SMT-Bestückung dient die automatische optische Inspektion (AOI) als Kernkomponente der Qualitätskontrolle. Sie nutzt hochpräzise Bilderfassung und intelligente Algorithmen, um eine mehrdimensionale Analyse der Lötstellenqualität, Bauteilpositionierung und Polarität durchzuführen. Diese Technologie nutzt eine Kombination aus Mehrwinkel-Beleuchtungsquellen und Hochgeschwindigkeitskamerasystemen, um typische Defekte wie die Gleichmäßigkeit der Lötpastendeckung, den Bauteilversatz und die Lötbrückenbildung in Echtzeit zu erfassen und eine Erkennungsgenauigkeit von 0,01 mm zu erreichen. Moderne AOI-Systeme optimieren kontinuierlich die Fehlererkennungsfähigkeiten durch Deep-Learning-Modelle, wobei die Falsch-Positiv-Raten jetzt unter 2% liegen. Sie unterstützen auch die Echtzeit-Rückmeldung von SPC-Daten an MES-Systeme und ermöglichen so die dynamische Anpassung von Prozessparametern in einem Closed-Loop-System. Im Bereich der Unterhaltungselektronik müssen sich AOI-Anlagen an die Erkennungsanforderungen von 01005-Mikrokomponenten anpassen, während in der Automobilelektronik die Stabilität der Lötstellenerkennung in Hochtemperaturumgebungen eine größere Rolle spielt. Mit der Integration von 3D-Erkennungstechnologie und multispektraler Bildgebung durchlaufen AOI-Systeme einen Wandel von der zweidimensionalen planaren Erkennung zur dreidimensionalen Analyse.

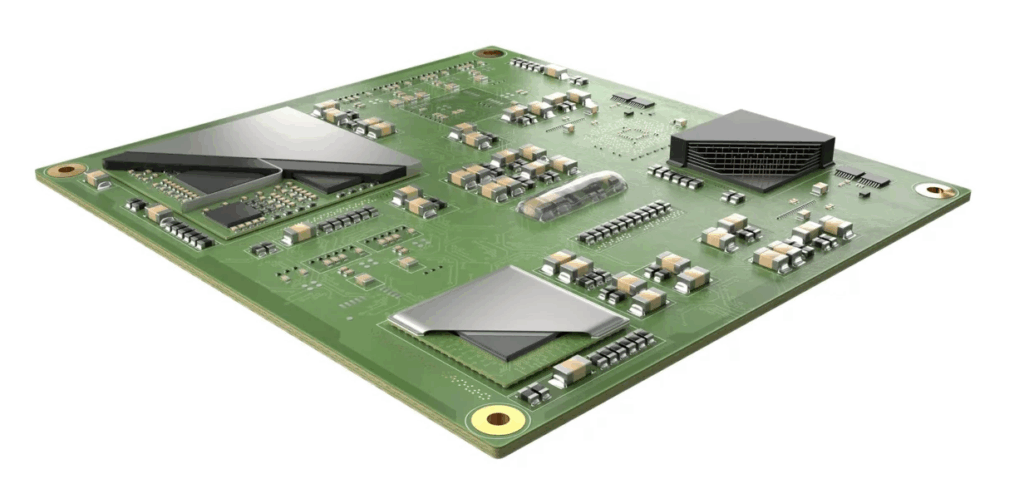

Schritt sechs - Auswahl der Maschine und wichtige Punkte für die Wartung. Bei SMT-Bestückungsprozessen müssen bei der Auswahl der Geräte Produktionsumfang, Produktkomplexität und Anforderungen an die Prozessgenauigkeit umfassend berücksichtigt werden. Bei Hochgeschwindigkeits-Bestückungsautomaten sollten Modelle mit kollaborativem Mehrdüsenbetrieb und bildverarbeitungsbasierten Positionierungskompensationsfunktionen bevorzugt werden, um die Anforderungen an die präzise Platzierung von Mikrokomponenten wie 0201 und QFN zu erfüllen. Bei Geräten für den Lotpastendruck sollte der Schwerpunkt auf der Präzision der Schablonenspannung und dem Einstellbereich des Rakeldrucks liegen, um einen gleichmäßigen Lotpastenauftrag zu gewährleisten. Bei der Auswahl eines Reflow-Ofens ist es wichtig, die Anzahl der Temperaturzonen, die Effizienz der Heißluftzirkulation und die Stabilität des Stickstoffschutzsystems zu bewerten, um Lötfehler oder thermische Schäden an den Bauteilen aufgrund von Abweichungen der Temperaturkurve zu vermeiden. Die Wartung der Anlagen sollte nach standardisierten Verfahren erfolgen, einschließlich der täglichen Düsenreinigung bei Bestückungsautomaten, der Verwaltung der Schmierzyklen bei Transportbahnen und der regelmäßigen Kalibrierung optischer Inspektionssysteme. Darüber hinaus sollte eine vorbeugende Wartung mit Hilfe von Schwingungssensoren und Wärmebildkameras durchgeführt werden, um die Auswirkungen plötzlicher Geräteausfälle auf die Kontinuität der Produktionslinie zu minimieren.

Schritt sieben - Analyse der Qualitätskontrolle in den wichtigsten Phasen. Im Produktionsprozess der SMT-Bestückung ist die Qualitätskontrolle in alle Prozessstufen integriert, wobei das Hauptaugenmerk auf der Verringerung der Fehlerquote und der Gewährleistung der Produktkonsistenz durch systematische Maßnahmen liegt. Erstens ist die Prüfung des Rohmaterials ein grundlegender Schritt, der eine strenge Überprüfung der Viskosität der Lötpaste, der Zusammensetzung der Lötlegierung und der Spezifikationen für die Verpackung der Komponenten erfordert, um die Einhaltung der IPC-A-610-Norm sicherzustellen. Zweitens ist die Echtzeitüberwachung von Prozessparametern entscheidend. So müssen beispielsweise während des Lotpastendrucks der Rakeldruck und die Genauigkeit der Schablonenausrichtung über ein SPC-System (Statistische Prozesskontrolle) dynamisch angepasst werden, um Fehlausrichtung oder Zusammenbruch zu verhindern. Während der Reflow-Lötphase muss die Temperaturkurve genau mit den Eigenschaften der Lotpaste und der Temperaturbeständigkeit der Bauteile übereinstimmen. Die Daten werden über einen Ofentemperaturtester erfasst, um die Heizzonenparameter zu optimieren. Die AOI-Prüfung dient als abschließende Prüfmethode, bei der die multispektrale Bildgebungstechnologie zur Erkennung von Defekten wie kalten Lötstellen, Ausrichtungsfehlern und Polaritätsfehlern eingesetzt wird und die Röntgeninspektion zur durchdringenden Analyse versteckter Lötstellen in BGAs kombiniert wird. Darüber hinaus sind die Kalibrierung der Wartungszyklen und die Schulung der Bediener entscheidende Faktoren für die Gewährleistung einer langfristigen Stabilität. Durch mehrdimensionale Datenintegration und einen geschlossenen Feedback-Mechanismus wird ein umfassendes Qualitätskontrollsystem eingerichtet, das von der Prävention bis zur Korrektur reicht.

Schritt acht - Anwendung und Entwicklung der SMT-Industrie. Da sich elektronische Produkte immer weiter in Richtung Miniaturisierung und Hochintegration entwickeln, hat sich die Oberflächenmontagetechnik (SMT) zu einem zentralen Fertigungsverfahren in Branchen wie der Unterhaltungselektronik, der Automobilelektronik und der Kommunikationsausrüstung entwickelt. Bei Verbraucherprodukten wie Smartphones und tragbaren Geräten ermöglicht die SMT-Technologie eine effiziente Nutzung des Platzes auf der Hauptplatine durch die Platzierung von Miniaturkomponenten. In der Automobilelektronik wird die hohe Zuverlässigkeit der SMT-Technologie genutzt, um die strengen Anforderungen an die Temperatur- und Vibrationsbeständigkeit von Steuerungssystemen in Fahrzeugen zu erfüllen. Derzeit treibt die weit verbreitete Einführung von 5G-Kommunikations-Basisstationen und IoT-Endgeräten die Entwicklung von SMT-Prozessen in Richtung Ultra-Hochgeschwindigkeits-Bestückung und Mixed-Line-Produktion von mehreren Produktvarianten weiter voran. Gleichzeitig beschleunigt die tiefgreifende Integration von Smart Manufacturing und Industrie 4.0 die Einführung fortschrittlicher Technologien wie KI-Vision-Inspektion und digitale Zwillinge in SMT-Fertigungslinien, um eine dynamische Optimierung von Prozessparametern und Fehlerprognosen zu erreichen. In Zukunft wird die SMT-Technologie mit der Ausweitung aufstrebender Märkte wie Steuerungen für Elektrofahrzeuge und medizinische elektronische Geräte weiterhin einen Durchbruch in Bezug auf Materialkompatibilität, umweltfreundliche Prozesse und Präzisionskontrolle im Mikrometerbereich erzielen und so die hochwertige Entwicklung der Elektronikindustrie technologisch entscheidend unterstützen.