W kontekście gwałtownego wzrostu na rynku nowych pojazdów energetycznych, elektronika samochodowa przechodzi kompleksową modernizację charakteryzującą się "wysoką gęstością, wysoką niezawodnością i wysoką złożonością". Od elektronicznych jednostek sterujących i systemów zarządzania akumulatorami po inteligentne moduły kokpitu, wymagania dotyczące integracji i precyzji komponentów elektronicznych znacznie przekraczają te obowiązujące w tradycyjnych samochodach. Jednak większość linii produkcyjnych SMT producentów samochodów nadal przestrzega standardów sprzętowych z ery elektroniki użytkowej, stojąc w obliczu wyzwań, takich jak wahania wydajności, niewystarczająca kompatybilność procesów i nadmierny ślad węglowy. Zanurzymy się w punktach bólu, metodach modernizacji i studiach przypadków, aby logicznie omówić i przeanalizować cel modernizacji technik produkcji SMT w tych nowych pojazdach energetycznych.

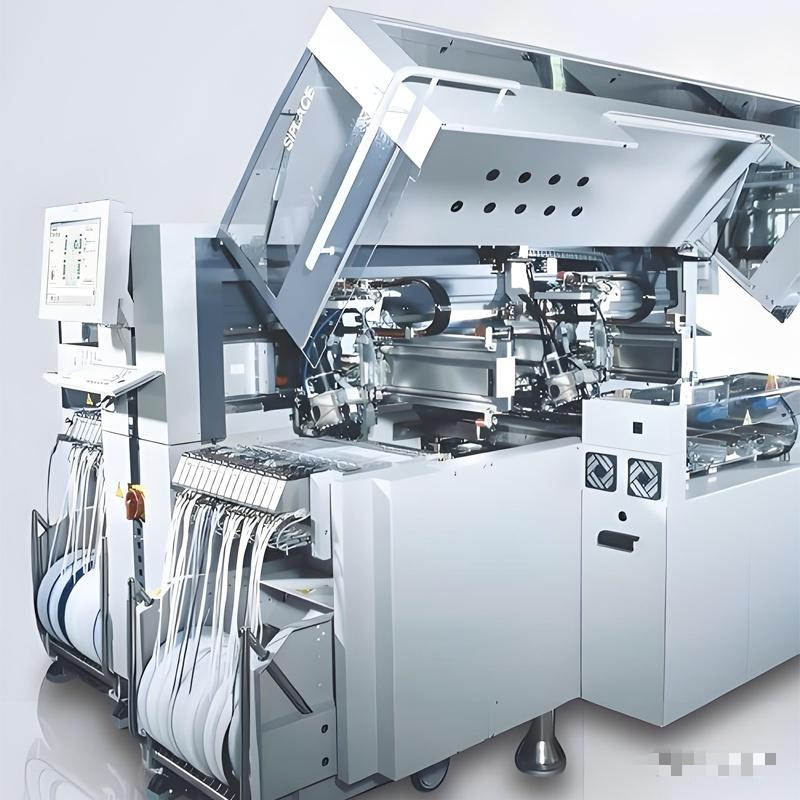

Po pierwsze, nowe pojazdy energetyczne wymagają zaawansowanych maszyn SMT typu pick and place. Są one podzielone na trzy kategorie. Pierwsza kategoria to precyzja i niezawodność. Jest to podstawowa ochrona bezpieczeństwa nie tylko pasażerów, ale i samego pojazdu. Wymagania SMT dla tej kategorii to miniaturyzacja komponentów chipowych: gdzie chipy BMS i płytki sterowników IGBT muszą obsługiwać komponenty 01005 (0,4 mm × 0,2 mm) i opakowania QFN o rozstawie 0,3 mm, z dynamiczną dokładnością umieszczania ≤0,025 mm@3σ. I kompatybilność w trudnych warunkach pracy: gdzie elektronika samochodowa musi wytrzymywać cykle temperaturowe w zakresie od -40°C do 150°C, a wskaźnik defektów połączeń lutowanych musi być mniejszy niż 50 ppm (pięćdziesiąt części na milion); Druga kategoria to wydajność i elastyczność. Jest to generalnie odpowiedź na presję związaną ze wzrostem wydajności. Wymagania SMT dla tej kategorii to wieloproduktowa linia mieszana: gdzie z pomocą przyspieszenia iteracji modelu pojazdu, czas zmiany linii musi zostać skrócony do mniej niż 15 minut.

Zapotrzebowanie na moce produkcyjne: gdzie miesięczna zdolność produkcyjna pojedynczej linii produkcyjnej SMT zazwyczaj musi przekraczać 50 milionów punktów, przy wskaźniku wykorzystania ≥95%; Trzecia kategoria to produkcja ekologiczna. Dotyczy to twardych ograniczeń wynikających z polityki ESG. Wymagania SMT dla tej kategorii to produkcja bezołowiowa: zgodna z RoHS, REACH i innymi przepisami, z pozostałościami lutowia metali ciężkich ≤0,1%. Zarządzanie śladem węglowym: w przypadku gdy zużycie energii przez sprzęt musi zostać zmniejszone o 20%-30%.

Po drugie, linia produkcyjna SMT dla nowych pojazdów energetycznych ma cztery technologiczne bolączki, o których warto wspomnieć. Pierwszym z nich jest niewystarczająca dokładność, która prowadzi do wąskich gardeł wydajności. Wynika to z faktu, że gdy tradycyjna maszyna typu "pick and place" montuje komponenty 01005, wskaźnik wydajności jest na ogół niższy niż 98%, a koszty przeróbek dramatycznie rosną; Drugą bolączką jest niski stopień automatyzacji. Wynika to z faktu, że poleganie na ręcznej regulacji skutkuje wskaźnikiem odpadów na poziomie 0,2% i opóźnieniami w optymalizacji parametrów procesu; Trzeci punkt bólu to słaba zgodność ze środowiskiem. Wynika to z faktu, że istnieje duże prawdopodobieństwo, że lutowie na bazie ołowiu i wysokoenergetyczne maszyny typu pick and place, maszyny rozpływowe są zagrożone sankcjami eksportowymi; Ostatnim punktem bólu jest słaba elastyczna zdolność produkcyjna. Wynika to z faktu, że zmiana linii produkcyjnych zajmuje zazwyczaj ponad 30 minut, co utrudnia radzenie sobie z wahaniami zamówień na wiele modeli pojazdów.

Po trzecie, chcemy omówić ścieżkę transformacji technicznej. Z naszej perspektywy może to być połączenie aktualizacji sprzętu, wzmocnienia pozycji oprogramowania i zielonej transformacji. Podzielimy ją na trzy główne aspekty. Zanurzmy się głęboko w każdy aspekt z jego uzasadnieniem. Po pierwsze, jeśli chodzi o modernizację sprzętu, chcemy skupić się na wzmocnieniu podstaw produkcji precyzyjnej. Istnieją dwa rodzaje maszyn, które mogą zostać zmodernizowane: precyzyjne maszyny typu pick and place: w których możemy wymienić silnik liniowy z lewitacją magnetyczną, poprawiając dokładność dynamiczną do 0,035 mm@3σ i zmodernizować optyczny system wyrównywania, aby obsługiwał rozpoznawanie punktów na poziomie 30 μm. I maszyny do lutowania rozpływowego azotem: gdzie możemy zarządzać kontrolą zawartości tlenu tak, aby była mniejsza lub równa 100 ppm, zmniejszając utlenianie złącza lutowniczego i poprawiając wydajność o 1,5%. Po drugie, jeśli chodzi o oprogramowanie, chcemy skupić się na budowaniu rdzenia inteligentnej i zautomatyzowanej fabryki. Istnieją dwa rodzaje inteligentnych systemów, które można zoptymalizować: System optymalizacji procesu AI: zapewnia uczenie maszynowe i analizę danych wyrzucania materiału w czasie rzeczywistym w celu dynamicznego dostosowania ścieżki dyszy, zmniejszając szybkość wyrzucania materiału z 0,2% do 0,08%. Następnie wykorzystuje technologię cyfrowego bliźniaka do symulacji procesu produkcyjnego, skracając cykl wprowadzania nowego produktu o 60%. Głęboka integracja MES: zapewnia monitorowanie w czasie rzeczywistym ogólnej efektywności sprzętu, zużycia energii, wydajności i innych wskaźników, z poprawą szybkości reakcji na anomalie o 70%. Po trzecie, w przypadku zielonej transformacji chcemy skupić się na zgodności i redukcji kosztów. Istnieją dwa prawdopodobne sposoby osiągnięcia tego celu: technika lutowania bezołowiowego, w której wykorzystuje się stop Sn-Ag-Cu. I inteligentne zarządzanie zużyciem energii: gdzie możemy dodać moduł zmiennej częstotliwości i system odzyskiwania ciepła, tak aby zużycie energii przez sprzęt zostało zmniejszone o 25%.

Po czwarte, chcemy omówić studium przypadku dotyczące tej aktualizacji w przeszłości. Tłem jest jeden z naszych byłych klientów, pewien producent nowych pojazdów energetycznych, który musiał stawić czoła ogromnym opłatom karnym z powodu opóźnień w dostawach spowodowanych niewystarczającą wydajnością modułów BMS. To, co zrobili, można podzielić na trzy etapy: najpierw zakupili kilka maszyn Nectec NT-T5 z precyzją 0,035 mm @ 3σ. Następnie dodano do tych maszyn moduł ostrzegania o rozładowaniu materiału AI i interfejs MES. Na koniec wymieniono azotowy piec do lutowania rozpływowego na bezołowiową pastę lutowniczą. W wyniku tej modernizacji osiągnęli kilka rzeczy: wskaźnik wydajności wzrósł do 99,5%, zmniejszając roczne koszty napraw o 12 milionów juanów; szybkość zwiększania zdolności produkcyjnej wzrosła o 50%, cykl realizacji zamówienia skrócił się do 18 dni; 28% redukcji śladu węglowego na jednostkę.

Po piąte, chcemy omówić przyszłe perspektywy tego trendu modernizacji linii produkcyjnych. Kluczowe jest wspomnienie o takim kontekście, ponieważ wspiera on konwergencję technologii i regionalizację produkcji. Po pierwsze, przewidujemy, że spawanie laserowe, inspekcja 3D SPI i inne technologie zostaną zintegrowane z linią produkcyjną SMT w celu osiągnięcia kontroli procesu na poziomie nanometrów. Po drugie, oczywiste jest, że popyt na używany sprzęt w Azji Południowo-Wschodniej, Europie Wschodniej i innych regionach jest wysoki. Zapewnienie klientom zlokalizowanej metody płatności i szybkiej obsługi jest koniecznością i jednym z czynników decydujących o zwycięstwie w wyścigu. Wreszcie, ponieważ świat nadal promuje odnawialną i zieloną energię, w przyszłości zobaczymy więcej dostaw energii fotowoltaicznej, regeneracji sprzętu i modernizacji handlu uprawnieniami do emisji dwutlenku węgla.

Podsumowując, transformacja technologiczna sprzętu SMT dla pojazdów energetycznych nie jest w żadnym wypadku prostą wymianą sprzętu, ale raczej kompleksową modernizacją całego łańcucha, łączącą "precyzyjne rzemiosło + inteligentne systemy + zielone standardy". Dla producentów samochodów wybór partnera z możliwościami integracji międzyprocesowej i globalną siecią usług, taką jak Nectec, będzie kluczem do przełamania podwójnej presji związanej z wydajnością produkcji i zgodnością z przepisami.