W szybko zmieniającym się świecie elektroniki i produkcji obwodów drukowanych (PCB) zapewnienie jakości ma kluczowe znaczenie. Ponieważ urządzenia stają się coraz mniejsze i bardziej złożone, tradycyjne metody kontroli często zawodzą. Niniejszy artykuł omawia kluczową rolę technologii kontroli rentgenowskiej w podnoszeniu jakości i niezawodności płytek drukowanych - metody, która zmienia krajobraz produkcji elektroniki.

Zrozumienie produkcji PCB

Płytki PCB są podstawą nowoczesnych urządzeń elektronicznych, zapewniając niezbędne obwody do łączenia różnych komponentów. Proces produkcji obejmuje kilka krytycznych etapów, w tym projektowanie, trawienie, lutowanie i montaż. Każdy etap musi spełniać rygorystyczne standardy jakości, aby zapewnić funkcjonalność i trwałość produktu końcowego.

Dlaczego inspekcja jest ważna

Wszelkie wady PCB mogą prowadzić do katastrofalnych awarii urządzeń elektronicznych. Typowe problemy, takie jak zimne połączenia lutowane, puste przestrzenie, niewspółosiowość i inne wady mogą znacząco wpływać na wydajność. Dlatego też solidne procesy inspekcji są niezbędne do identyfikacji i usuwania usterek na wczesnym etapie cyklu produkcyjnego.

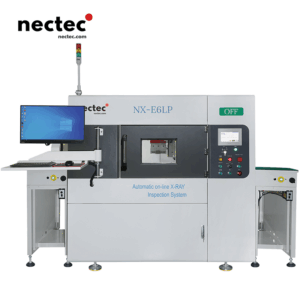

Wprowadzenie do technologii kontroli rentgenowskiej

Kontrola rentgenowska to nieniszcząca metoda testowania, która wykorzystuje promieniowanie rentgenowskie do badania wewnętrznych struktur PCB bez powodowania jakichkolwiek uszkodzeń. Technologia ta pozwala producentom na wizualizację ukrytych cech i weryfikację rozmieszczenia komponentów oraz integralności połączeń lutowanych, zapewniając bezcenne informacje, które mają kluczowe znaczenie dla wysokiej jakości produkcji.

Korzyści z kontroli rentgenowskiej

- Badania nieniszczące: W przeciwieństwie do innych metod testowania, kontrola rentgenowska nie uszkadza płyt, umożliwiając pełną analizę przed ostatecznym montażem.

- Wysoka dokładność: Systemy rentgenowskie mogą wykrywać drobne wady, które mogą być niewidoczne gołym okiem lub tradycyjnymi metodami kontroli.

- Wydajność: Zautomatyzowane systemy kontroli rentgenowskiej (AXI) szybko przetwarzają płytki, umożliwiając wysoką przepustowość w środowiskach produkcyjnych.

- Kompleksowa analiza: Rentgen może zidentyfikować takie problemy, jak ukryte puste przestrzenie w połączeniach lutowanych, które nie są wykrywalne podczas kontroli zewnętrznej.

- Informacje zwrotne w czasie rzeczywistym: Producenci mogą otrzymywać natychmiastowe informacje zwrotne na temat jakości produkcji, umożliwiając szybsze dostosowanie i zmniejszenie ilości odpadów.

Techniki kontroli rentgenowskiej

1. kontrola rentgenowska 2D

Dwuwymiarowa kontrola rentgenowska zapewnia płaski obraz płytki PCB, umożliwiając operatorom kontrolę krytycznych obszarów, takich jak połączenia lutowane i rozmieszczenie komponentów. Metoda ta jest skuteczna w wykrywaniu poważnych problemów, ale może nie zapewniać wystarczającej szczegółowości w przypadku złożonych zespołów.

2. Kontrola rentgenowska 3D

Trójwymiarowa kontrola rentgenowska zapewnia analizę objętościową płytki drukowanej. Ta zaawansowana metoda oferuje szczegółowy widok struktur wewnętrznych, ułatwiając identyfikację ukrytych wad, takich jak kieszenie powietrzne w połączeniach lutowanych lub niewspółosiowość.

3. Tomografia komputerowa (CT)

Tomografia komputerowa (CT) jest najbardziej zaawansowaną formą kontroli rentgenowskiej. Wykonuje ona wiele zdjęć rentgenowskich pod różnymi kątami i rekonstruuje je w model 3D płytki drukowanej. Technika ta zapewnia najbardziej kompleksową analizę i jest szczególnie cenna w przypadku złożonych płytek wielowarstwowych.

Zastosowanie kontroli rentgenowskiej w różnych branżach

Kontrola rentgenowska nie ogranicza się do standardowej elektroniki użytkowej. Jej zastosowania obejmują różne branże, w tym:

- Urządzenia medyczne: Zapewnienie niezawodności urządzeń medycznych, w przypadku których awarie mogą prowadzić do poważnych konsekwencji.

- Aerospace: Krytyczne komponenty w zastosowaniach lotniczych wymagają najwyższych standardów jakości ze względu na bezpieczeństwo.

- Motoryzacja: W miarę jak samochody stają się coraz bardziej zależne od systemów elektronicznych, solidne metody kontroli mają zasadnicze znaczenie dla niezawodności komponentów.

- Telekomunikacja: Wysokiej jakości komponenty PCB są niezbędne do utrzymania integralności systemów komunikacyjnych.

Wyzwania i rozważania

Pomimo licznych zalet, wdrożenie systemów kontroli rentgenowskiej może stanowić wyzwanie. Wysokie początkowe nakłady inwestycyjne na zaawansowane systemy mogą być zaporowe dla niektórych producentów. Ponadto kontrola rentgenowska wymaga wykwalifikowanego personelu do obsługi sprzętu i dokładnej interpretacji wyników.

Ponadto producenci muszą wziąć pod uwagę rozmiar i złożoność kontrolowanych płytek PCB. Nie wszystkie systemy rentgenowskie są zaprojektowane do obsługi dużych lub gęsto zaludnionych płytek, co wymaga starannego procesu selekcji podczas integracji tej technologii z procesami produkcyjnymi.

Przyszłość kontroli rentgenowskiej w produkcji płytek drukowanych

Wraz z postępem technologicznym i rosnącym zapotrzebowaniem na wysokiej jakości, niezawodne obwody drukowane, rola kontroli rentgenowskiej w produkcji obwodów drukowanych będzie tylko rosnąć. Firmy inwestują w badania i rozwój w celu ulepszenia technologii rentgenowskich, czyniąc je bardziej wydajnymi, szybszymi i dostępnymi.

Wzrost automatyzacji i integracji ze sztuczną inteligencją zwiększy również możliwości systemów kontroli rentgenowskiej, umożliwiając inteligentne wykrywanie wad i strategie konserwacji predykcyjnej, które dodatkowo zwiększają niezawodność PCB.

Najlepsze praktyki w zakresie wdrażania kontroli rentgenowskiej

Dla producentów rozważających wdrożenie kontroli rentgenowskiej przestrzeganie najlepszych praktyk ma kluczowe znaczenie dla maksymalizacji korzyści płynących z tej technologii:

- Ocena potrzeb: Oceń konkretne wymagania dotyczące kontroli i upewnij się, że wybrany system jest zgodny z celami produkcyjnymi.

- Personel pociągu: Zainwestuj w szkolenia dla operatorów, aby zapewnić dokładne wykorzystanie i interpretację danych rentgenowskich.

- Regularna konserwacja: Zaplanuj regularną konserwację i kalibrację systemów rentgenowskich, aby zapewnić stałą wydajność.

- Integracja z innymi procesami kontroli jakości: Połączenie kontroli rentgenowskiej z innymi metodami zapewniania jakości pozwala uzyskać kompleksowe podejście do jakości produkcji.

Podsumowując, wraz z rozwojem produkcji płytek drukowanych, kontrola rentgenowska stanowi znaczący krok naprzód w zapewnianiu jakości i niezawodności urządzeń elektronicznych. Dzięki możliwości zapewnienia szczegółowego wglądu w wewnętrzne struktury PCB, technologia rentgenowska ma odgrywać jeszcze bardziej kluczową rolę w przyszłości produkcji elektroniki.