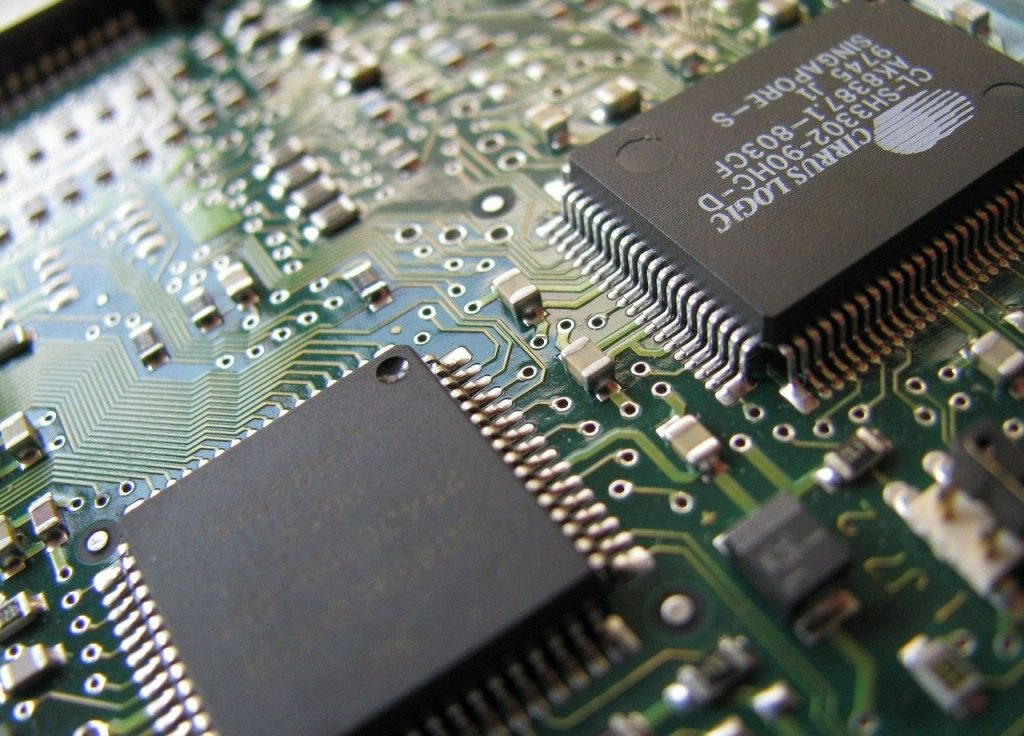

Dzisiejsze trendy rozwoju i zastosowań w branży półprzewodników obejmują inteligentne urządzenia mobilne, duże zbiory danych, sztuczną inteligencję, sieci komunikacyjne 5G, komputery o wysokiej wydajności, Internet rzeczy, inteligentne samochody, Przemysł 4.0, przetwarzanie w chmurze itp. Zastosowania te doprowadziły do szybkiego rozwoju urządzeń elektronicznych. Chipy wymagają wyższych prędkości obliczeniowych, mniejszych rozmiarów i większej przepustowości. Wymagają również niskiego zużycia energii, niskiego wytwarzania ciepła i dużej pojemności pamięci. Wymaga to produkcji i pakowania chipów, aby spełnić wymagania dotyczące wysokiej wydajności. W erze znanej jako post-Moore's Law, pakowanie chipów zyskało coraz większą uwagę, a maszyna do umieszczania jest ważnym urządzeniem w procesie pakowania chipów. Maszyny do montażu można podzielić na maszyny do montażu SMT i zaawansowane maszyny do montażu opakowań w zależności od rodzaju zastosowania. Te ostatnie są używane głównie w procesie łączenia drutu i procesie flip chip, które szybko rozwinęły się w ostatnich latach. Wśród technologii połączeń dla układów scalonych, tradycyjne trójpoziomowe pakowanie: głównie pakowanie na poziomie chipa, pakowanie na poziomie podłoża i pakowanie główne. Ta metoda pakowania została stopniowo zastąpiona przez pakowanie na poziomie systemu SIP. Bez względu na to, jak ewoluuje metoda pakowania, ważny proces jest nierozerwalnie związany z procesem pakowania chipów, a mianowicie procesem montażu. Proces montażu przeszedł od montażu liniowego, montażu powierzchniowego SMT, do dzisiejszych zaawansowanych procesów pakowania, takich jak klejenie drutowe i klejenie typu flip chip. Montażowi towarzyszy również rozwój technologii, potwierdzający zmiany generacji technologii i sprzętu. W dzisiejszych czasach, w celu osiągnięcia wyrafinowanego montażu i spełnienia cech wielkoskalowej i taniej produkcji produktów elektronicznych, zaproponowano wskaźniki wydajności o wysokiej precyzji i wydajności dla montażystów. W tym artykule chcemy omówić więcej na temat sprzętu i technologii chipów.

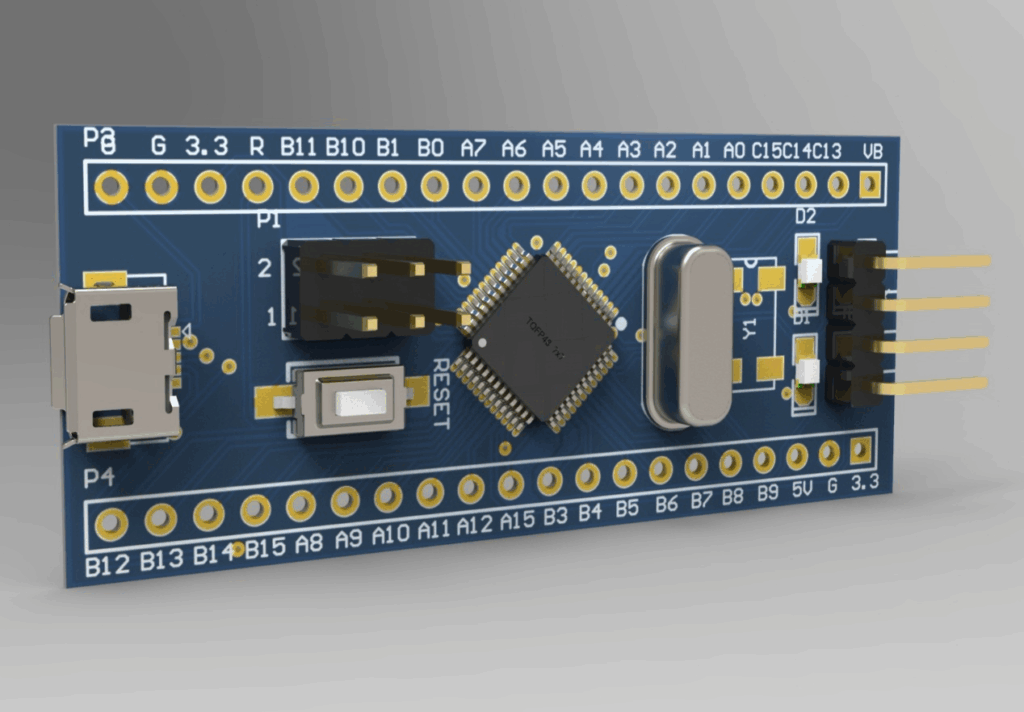

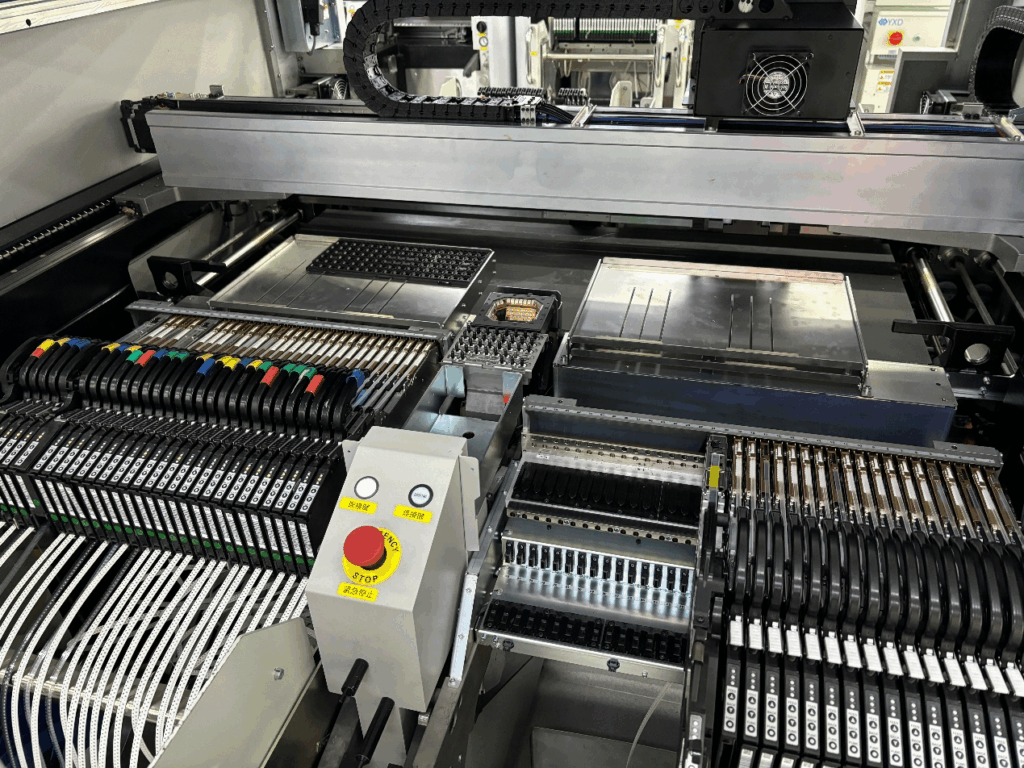

Po pierwsze, niech‘omówimy maszyny do montażu SMT, zwane również maszynami typu pick and place. Montażownica jest kluczowym urządzeniem w procesie produkcji półprzewodników. Możemy podzielić go na dwie kategorie w zależności od rodzaju montażu: Pierwsza to montażownica SMT: Należy do kluczowych urządzeń linii produkcyjnej procesu montażu powierzchniowego. Służy głównie do montażu zapakowanych chipów, elementów elektronicznych, takich jak rezystory, kondensatory itp. na płytce PCB. Montażownica charakteryzuje się dużą prędkością montażu, która może osiągnąć 20000 CPH, a czasami nawet 150000 CPH. Dokładność montażu nie jest wysoka, zwykle wynosi od 20 do 40 μm; drugi to zaawansowane opakowanie i montaż: Służy głównie do montażu gołych chipów lub komponentów mikroelektronicznych. Montuje chipy do ramek ołowianych, radiatorów, podłoży lub bezpośrednio do płytek PCB. Ogólnie można go podzielić na łączenie drutem i chipy typu flip chip. Jest to obecnie główny nurt pakowania półprzewodników. technologia połączeń. Klejenie drutem najpierw kończy układanie chipów w stosy za pomocą maszyny do układania, a następnie łączy punkty padów na przedniej stronie chipa z padami ramy lub podłoża za pomocą maszyny do klejenia drutem. Obecny proces jest stosunkowo dojrzały. Montaż typu flip-chip to metoda polegająca na umieszczeniu lutowia na polu lutowniczym na powierzchni chipa i bezpośrednim przylutowaniu go do odpowiedniej kulki lutowniczej na podłożu po odwróceniu. W porównaniu z łączeniem przewodowym, może osiągnąć wyższą gęstość upakowania, krótsze połączenia liniowe, zmniejszone zakłócenia, zmniejszoną impedancję pojemnościową oraz bardziej stabilne i niezawodne połączenia.

Inną kwestią jest to, że zaawansowane urządzenia do pakowania i układy scalone są wykorzystywane głównie w mikromontażu urządzeń logicznych, pamięci, MEMS, diod LED, urządzeń optoelektronicznych, RF, LD i innych. Proces montażu obejmuje pakiety C2C, C2W i W2W oraz 2.5D/3D. Wśród nich, pakowanie 3D o wysokiej gęstości jest przyszłym trendem rozwojowym. Dzięki technologii krzemowej realizowane są połączenia między układami scalonymi. Najbardziej oczywistą cechą opakowań 3D o wysokiej gęstości jest to, że mogą one zmniejszyć rozmiar i jakość produktu do 1/5 ~ 1/10 oryginału. Główne stosowane technologie montażu obejmują lutowanie rozpływowe, klejenie na gorąco, klejenie eutektyczne, proces klejenia, klejenie ultradźwiękowe, utwardzanie ultrafioletem, proces klejenia przewodzącego itp.

Po drugie, chcemy skupić się na kluczowej technologii maszyn SMT pick and place. Rozwój zaawansowanego sprzętu do pakowania i montażu obejmuje multidyscyplinarną inżynierię systemów. Głównymi wskaźnikami wydajności sprzętu są dokładność montażu i wydajność montażu. Obecnie większość maszyn montażowych zapewnia albo wysoką precyzję montażu, albo wysoką wydajność. Spełnienie obu wskaźników jest obecnie wyzwaniem. Na główne wskaźniki wydajności montażownicy wpływają następujące kluczowe technologie, takie jak dokładny system wizualnego wyrównywania, rozsądny układ strukturalny, precyzyjne sterowanie ruchem i kompletne oprogramowanie systemowe.

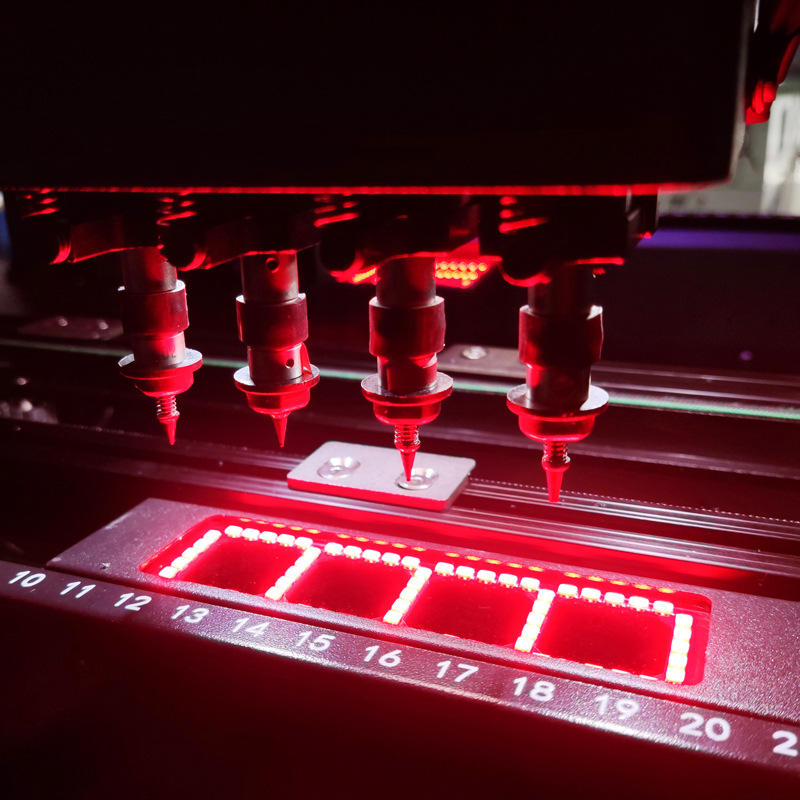

Pierwszą kluczową technologią, którą chcemy omówić, jest wizualny system kontrapunktowy. System wyrównywania mountera przeszedł proces od najwcześniejszego wyrównania mechanicznego, wyrównania laserowego do wyrównania wizualnego, a dokładność wyrównania stopniowo się poprawiała. System wyrównania wizualnego obejmuje zazwyczaj źródła światła, obiektywy obrazujące, kamery z konwersją fotoelektryczną, karty akwizycji i oprogramowanie do przetwarzania danych do transmisji i przetwarzania. Obecnie wyrównywanie pozycji chipa i docelowej łatki odbywa się głównie poprzez wyrównanie wizualne.

W ręcznych i półautomatycznych urządzeniach do nanoszenia poprawek, wyrównanie odbywa się bezpośrednio poprzez nakładanie się obrazów. W pełni automatyczny sprzęt do poprawek wykorzystuje głównie wielowymiarowe wizualne wykrywanie obrazu. Wyrównanie pośrednie, które obejmuje co najmniej dwa niezależne systemy obrazowania. Kamera zbiera obrazy, wyodrębnia krawędzie obrazu i identyfikuje środkową pozycję obrazu za pomocą algorytmów obrazu. Ogólnie rzecz biorąc, kamery z górnym i dolnym polem widzenia są rozmieszczone tak, aby odpowiednio uzyskać punkty charakterystyczne na chipie lub kształcie chipa oraz punkty charakterystyczne związane z pozycją docelowej plamki, ustanawiając w ten sposób relację współrzędnych między chipem a punktami pozycji docelowej. W procesie ustalania pozycji współrzędnych, metody wyrównywania stosowane dla docelowej pozycji łaty (podłoże lub wafel) są podzielone na wyrównanie globalne i wyrównanie lokalne zgodnie z różnymi dokładnościami łaty. Efektywność wyrównania globalnego jest wysoka. Warunkiem wstępnym pozycjonowania docelowych współrzędnych bitów w jednym wyrównaniu jest wysoka dokładność powierzchni podłoża lub płytki. Lokalne wyrównanie może dostosować się do odchyleń różnych pozycji matrycy. Każda pozycja łatki jest indywidualnie identyfikowana i pozycjonowana. Nadaje się do precyzyjnych łatek, ale ze względu na częste wyrównywanie wydajność jest stosunkowo niska. Większość procesów rozpoznawania obrazu jest w stanie statycznym. Dynamiczne rozpoznawanie opracowane w ostatnich latach ma głównie na celu poprawę wydajności i skrócenie czasu oczekiwania na ruch. Nazywa się to widzeniem w locie. Flight vision oznacza fotografię dynamiczną. System wizyjny montażysty musi zakończyć montaż. Gdy głowica montażowa porusza się nad kamerą wizyjną z określoną prędkością, zbiera obrazy komponentów, które mają zostać zamontowane * przez dyszę ssącą, a jednocześnie do wykonania zadania przetwarzania wizyjnego wykorzystywana jest technologia szybkiego przetwarzania wizyjnego.

Technologia wizyjna lotu ma ogromne znaczenie dla poprawy wydajności pracy całej maszyny. Fotografia lotnicza wymaga szybkiej akwizycji obrazu, a na dokładność pozycjonowania wpływa czas ekspozycji kamery, czas komunikacji itp. Mounter wykorzystujący tę metodę do robienia zdjęć jest stosowany głównie w urządzeniach do montażu powierzchniowego o niskiej precyzji, takich jak dokładność montażu od 20 do 50 μm. Dokładność systemu jest bezpośrednio związana z rozdzielczością kamery i obiektywu, a także algorytmem rozpoznawania obrazu. Poprawa NA obiektywu może skutecznie poprawić rozdzielczość obiektywu, jednocześnie zmniejszając pole widzenia obiektywu, co wymaga zrównoważonego wyboru. Ponadto, w przypadku kamer, zwiększenie rozdzielczości kamery również poprawia możliwości rozpoznawania obrazu. Negatywnym skutkiem jest zwiększenie ilości przetwarzanych danych pojedynczego obrazu, wydłużenie czasu pozyskiwania i przetwarzania obrazu oraz wpływ na wydajność. Algorytmy rozpoznawania obrazu są w znacznym stopniu zależne od procesu. Wykorzystanie różnych algorytmów do wyodrębnienia cech krawędzi znaku może zwiększyć możliwości adaptacyjne systemu wizyjnego, a tym samym wygenerować mniej błędów i poprawić dokładność wyrównania.

Drugą kluczową technologią, którą chcemy omówić, jest projekt konstrukcyjny maszyn SMT pick and place. Oprócz dokładnego systemu wizualnego wyrównywania, montażownica musi również zapewniać rozsądny układ strukturalny, dokładny mechanizm ruchu i równoległą konstrukcję ruchu w celu poprawy wydajności. Jednocześnie musi zapewniać stabilność systemu i małe błędy zakłóceń środowiskowych. Patrząc na proces ewolucji montera, można go z grubsza podzielić na cztery typy w zależności od metod pracy montera: typ wysięgnika, typ stołu obrotowego, typ kompozytowy i duży system równoległy.

Pierwszym z nich jest typ z ruchomym ramieniem. Ten rodzaj montażownicy strukturalnej charakteryzuje się dużą elastycznością i wysoką dokładnością montażu. Zazwyczaj jest on umieszczony na marmurowej lub odlewanej bramie i jest wyposażony w ramiona montażowe, które poruszają się w przód i w tył. Jest to główna konstrukcja większości montażownic. Jednak w porównaniu z kilkoma innymi konstrukcjami, wydajność łatek jest stosunkowo niska, a nasi klienci Nectec zazwyczaj używają dwóch ramion, aby poprawić wydajność. Drugim jest typ gramofonowy, który instaluje głowicę chipa na obracającym się wrzecionie. Podczas gdy pojedyncza głowica wiórowa pochłania wióry, głowice wiórowe na innych stacjach mogą wykonywać takie czynności, jak wyrównywanie i montaż, co znacznie poprawia wydajność. Ze względu na długie łącze transmisyjne i złożoną strukturę, dokładność montażu zapewniana przez tę konstrukcję jest niższa niż w przypadku ruchomego ramienia. Jest ona stosowana głównie w montażownicach SMT, a zaawansowane urządzenia do pakowania i montażu nadal wykorzystują konstrukcję z ruchomym ramieniem jako główną część. Trzeci typ to struktura kompozytowa, która może przenosić dużą liczbę chipów jednocześnie i koncentrować się na zasysaniu i wklejaniu. Łączy ona w sobie zalety ruchomego ramienia i stołu obrotowego, ale jej konstrukcja jest stosunkowo złożona, wiąże się z wysokimi kosztami rozwoju i brakuje jej elastyczności. Czwarty typ polega na tym, że wielkoskalowe systemy równoległe przyjmują konstrukcję modułową, a wiele zestawów komponentów do przenoszenia lub montażu chipów jest konfigurowanych zgodnie z określonymi stacjami wąskiego gardła linii produkcyjnej, aby zaspokoić potrzeby pakowania partii na dużych liniach produkcyjnych.

Biorąc pod uwagę stabilność konstrukcji i wpływ temperatury otoczenia, przy projektowaniu ramy konstrukcyjnej montażownicy należy starać się wybierać materiały o lepszej sztywności właściwej, czyli stosunku modułu sprężystości do gęstości materiału. Materiały te charakteryzują się dobrą sztywnością i niewielką wagą, takie jak ramy marmurowe i żeliwne. Precyzyjny sprzęt montażowy dodaje pasywny lub aktywny system tłumienia drgań do dolnej części ramy, aby zmniejszyć zakłócenia wibracji fundamentu. Z perspektywy analizy łańcucha wielkości błędu, należy również wziąć pod uwagę współczynnik rozszerzalności cieplnej materiału. Im mniejszy współczynnik, tym mniejszy wpływ na system pomiarowy będzie miała temperatura otoczenia. Dzięki dojrzałości nowoczesnej technologii symulacji komputerowej wpływ czynników środowiskowych na powyższy projekt konstrukcyjny można zoptymalizować za pomocą analizy symulacji elementów skończonych w połączeniu z rzeczywistymi danymi testowymi, takimi jak symulacja statyczna, symulacja modalna, symulacja dynamiczna, symulacja termodynamiczna itp. Jeśli chodzi o poprawę wydajności, projekt strukturalny stara się zminimalizować zależność między dostawą materiału a docelowymi lokalizacjami łatek, skrócić ścieżkę i skrócić czas transferu materiału, ponieważ około 70% czasu cyklu pojedynczej łatki jest wykorzystywane do przenoszenia materiału. W projekcie strukturalnym głowica chipa jest kluczowym elementem projektu strukturalnego. Aby dostosować się do procesu umieszczania wiórów, oprócz spełnienia podstawowej adsorpcji podciśnienia wiórów, musi ona również spełniać poziomowanie o wielu zakresach swobody, aby zapewnić ścisłe i jednolite dopasowanie wiórów i podłoża podczas procesu umieszczania wiórów. Niektóre procesy wymagają również ciśnienia i ogrzewania, aby spełnić wymagania eutektycznego procesu umieszczania chipów.

Trzecią kluczową technologią, którą chcemy omówić, jest precyzyjne sterowanie ruchem. Ponieważ istnieją dwa rodzaje systemów ruchu, wyjaśnimy każdy z nich osobno. Pierwszym systemem ruchu jest system stołu sportowego. W zastosowaniach zaawansowanych maszyn do pakowania i układania, w celu koordynowania przenoszenia i układania chipów, wieloosiowe platformy przemieszczania są rozmieszczone wewnątrz urządzenia. Te platformy ruchu obejmują ruchy osi X, Y, Z i Rz nośnika wiórów, a także wielowymiarowy ruch głowicy wiórów. W ostatnich latach mechanizm przekładni był stopniowo ulepszany od konstrukcji śruby kulowej napędzanej przez serwomechanizmy i silniki krokowe do konstrukcji silnika z napędem bezpośrednim. W przypadku stołu łożyskowego z dużymi obciążeniami, zamiast prowadnicy tocznej przekładni stosowana jest pneumatyczna szyna prowadząca lub szyna prowadząca maglev, co zmniejsza przenoszenie mechaniczne. Zużycie zmniejsza błędy ruchu, a jednocześnie zwiększa prędkość i przyspieszenie ruchomej platformy, poprawiając w ten sposób wydajność systemu. Podczas zwiększania prędkości ruchu głowicy wiórowej, cały system często wprowadza uderzenia. Przy projektowaniu mechanizmu niektórzy producenci stosują takie metody, jak zwiększanie sztywności ramy lub zwiększanie masy i przyciąganie grawitacji w celu buforowania siły reakcji ruchu i osiągnięcia dynamicznej równowagi systemu. Tradycyjny system półzamkniętej pętli, taki jak dokładność pozycji sprzężenia zwrotnego enkodera, jest stopniowo zastępowany przez system pomiaru linijki kratowej z serwomechanizmem sprzężenia zwrotnego w pełnej pętli, bezpośrednio zwiększając dokładność chipa z dziesiątek mikronów do mikronów lub nawet submikronowej dokładności montażu.

Podczas procesu napędzania stołu ruchomego zazwyczaj stosuje się metodę jazdy w stosie osi X i Y. Ze względu na duże obciążenie osi Y w dolnej warstwie, technologia podwójnej szyny prowadzącej i podwójnej belki napędowej może zwiększyć prędkość ruchu osi Y i zmniejszyć drgania lewej i prawej strony. W tym momencie lewy i prawy wał napędowy wymagają ścisłej synchronizacji i synchronicznego sterowania ruchem. Drugim systemem ruchu jest system sterowania. System sterowania jest podzielony na sprzęt sterujący i oprogramowanie sterujące. Architektura sprzętu zależy od głównego modułu sterującego. Ogólnie rzecz biorąc, istnieją następujące typy: jednoukładowy system mikrokomputerowy, profesjonalny sportowy system PLC i komputer PC oraz profesjonalna sportowa karta kontrolna. Wśród nich, mikrokomputer jednoukładowy i PLC są używane głównie w urządzeniach o prostych strukturach ruchu i stałych trajektoriach ruchu, podczas gdy profesjonalne karty sportowe PC plus mogą realizować złożone ruchy krzywych i złożone algorytmy ruchu. W przypadku w pełni zautomatyzowanych, złożonych systemów sterowania, komputer PC i profesjonalną kartę sportową można również zastąpić serwerem i profesjonalnym kontrolerem sportowym. Oprogramowanie systemowe jest podzielone na główny program sterujący górnego komputera, oprogramowanie interaktywnego interfejsu człowiek-komputer i wieloosiowe sterowanie ruchem dolnego komputera, akwizycję i analizę obrazu, sterowanie we/wy, akwizycję wielkości analogowych i oprogramowanie do kalibracji dokładności systemu. Część poprawy dokładności montażownicy uzyskuje się poprzez kompensację wyrównania systemu wizyjnego. Górny komputer jest zwykle komputerem przemysłowym lub serwerem, który uzupełnia interakcję człowiek-komputer, wyświetlanie obrazu, zarządzanie podziałem zadań i funkcje komunikacyjne.

Niższy komputer jest zwykle niezależnym modułem sterowania ruchem, mikroprocesorem, sterownikiem PLC itp., który wymaga wysokiej wydajności w czasie rzeczywistym i koordynuje różne osie ruchu, czujniki, akwizycję obrazu, sterowanie we/wy i inne działania. W przypadku połączeń z wysokimi wymaganiami dotyczącymi działań w czasie rzeczywistym, metody twardego wyzwalania są zwykle stosowane w celu skrócenia czasu wykonywania kodu i poprawy wydajności.

Podsumowując, wraz z rozwojem układów scalonych w kierunku wysokiej gęstości, wysokiej niezawodności i niskich kosztów w branży układów scalonych, stawiane są wyższe wymagania dla kluczowego sprzętu montażowego w dziedzinie pakowania, a dokładność montażu i wydajność montażu rosną z roku na rok. Wraz z ciągłymi inwestycjami w branży układów scalonych w ostatnich latach, dostawcy sprzętu również staną przed nowymi możliwościami i wyzwaniami. Uważamy, że w przyszłości zaawansowane urządzenia do pakowania i układy scalone muszą mieć wielofunkcyjne, modułowe, elastyczne i inteligentne cechy. Tylko poprzez ciągłe inwestowanie w badania i rozwój kluczowych technologii możemy być wyjątkowi w konkurencji rynkowej.