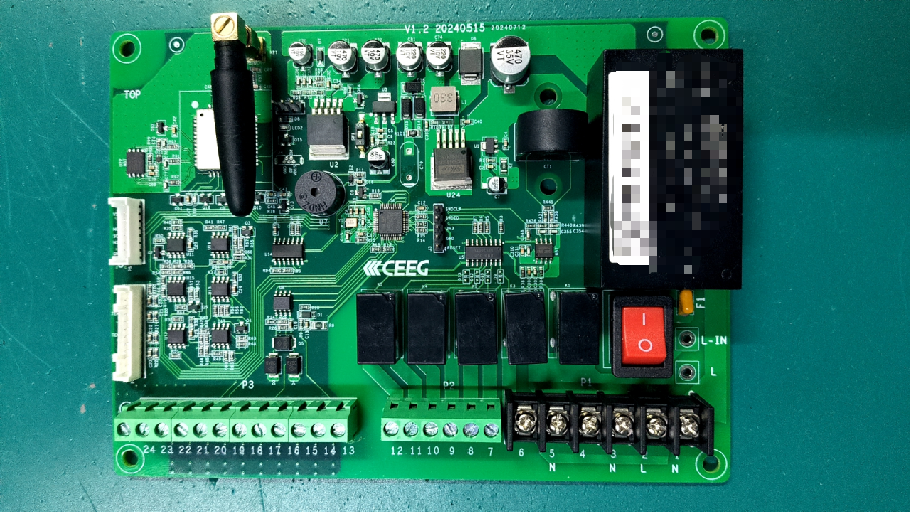

Ponieważ urządzenia elektroniczne nadal ewoluują w kierunku miniaturyzacji i wyższej wydajności, SMT (technologia montażu powierzchniowego) stała się podstawowym procesem w nowoczesnej produkcji elektroniki. Dzięki innowacjom technologicznym, SMT robi krok naprzód od "wydajnej produkcji" do "inteligentnej produkcji". W tym artykule przeanalizujemy najnowsze osiągnięcia w technologii SMT z trzech perspektyw: przebiegu procesu, przełomów technologicznych i inteligentnej transformacji. Najpierw chcielibyśmy omówić konwencjonalny proces produkcji SMT: od drukowania pasty lutowniczej po automatyczną kontrolę. Technologia SMT obejmuje cztery podstawowe procesy: drukowanie pasty lutowniczej, montaż chipów, lutowanie rozpływowe i inspekcję. Te cztery podstawowe procesy umożliwiają montaż komponentów elektronicznych na płytkach PCB o dużej gęstości. W przypadku drukowania pasty lutowniczej wykorzystuje się wycinaną laserowo stalową siatkę i precyzyjny sprzęt drukarski, aby zapewnić równomierne rozprowadzenie pasty lutowniczej na padach PCB. Dzięki kontroli ciśnienia i technologii kalibracji wizualnej, błąd grubości pasty lutowniczej można kontrolować w zakresie ±5 μm, co stanowi podstawę do późniejszego montażu chipów. W przypadku montażu układów scalonych obejmuje to szybkie maszyny typu pick-and-place wykorzystujące układy dysz ssących i technologię wieloosiowego połączenia w celu szybkiego podnoszenia i dokładnego pozycjonowania komponentów. Na przykład, nowe maszyny typu pick-and-place obsługują technologię "latającego wyrównania", w której kamery CCD i głowice pozycjonujące poruszają się synchronicznie, aby przeprowadzić optyczną kalibrację komponentów podczas ruchu, osiągając prędkość pozycjonowania ponad 100 000 razy na godzinę. W przypadku lutowania rozpływowego obejmuje to kontrolę temperatury w strefie wielotemperaturowej i technologię ochrony przed azotem, pasta lutownicza topi się pod precyzyjną krzywą nagrzewania i tworzy niezawodne połączenia lutowane.

Niektóre urządzenia wykorzystują technologię naprawy laserowej do lokalnej naprawy złożonych komponentów, takich jak mikro-BGA, poprawiając wydajność o ponad 20%. W przypadku inspekcji, obejmuje ona AOI (automatyczną inspekcję optyczną) w połączeniu z systemami inspekcji rentgenowskiej 3D i algorytmami sztucznej inteligencji, które mogą automatycznie identyfikować wady, takie jak niewspółosiowość i lutowanie na zimno, z 10-krotnie wyższą skutecznością wykrywania niż tradycyjna inspekcja ręczna. Po drugie, chcielibyśmy omówić postęp technologiczny naszej wysoce precyzyjnej maszyny typu pick and place. Aby spełnić wymagania montażowe ultra-mikro komponentów, takich jak 01005 (0,4 mm × 0,2 mm), nasza maszyna typu pick and place dokonała znaczących przełomów w zakresie precyzji i stabilności: 1. Wizualna dokładność pozycjonowania ±0,01 mm: Wykorzystując enkodery liniowe o wysokiej rozdzielczości i system sterowania w pętli zamkniętej, w połączeniu z technologią obrazowania wielospektralnego, może dokładnie zidentyfikować pozycję i kąt komponentów, nawet w przypadku części odblaskowych lub o nieregularnym kształcie; 2. Technologia kompensacji dynamicznej: Poprzez ciągłe monitorowanie zmian środowiskowych za pomocą czujników temperatury, automatycznie dostosowuje parametry ruchu ramienia robota, aby wyeliminować błędy spowodowane rozszerzalnością cieplną, zapewniając stabilną pracę przez dłuższy czas; 3. Modułowa konstrukcja: Obsługuje szybkie przełączanie dysz i dwutorową produkcję asynchroniczną, umożliwiając temu samemu sprzętowi jednoczesne przetwarzanie płytek PCB o różnych specyfikacjach. Czas przełączania linii jest skrócony do 5 minut, spełniając elastyczne potrzeby produkcji małych partii i wielu odmian.

Po trzecie, chcielibyśmy wspomnieć o tym, jak sztuczna inteligencja odgrywa rolę na etapach inspekcji i monitorowania. Inteligencja stała się głównym kierunkiem modernizacji technologii SMT, co znajduje odzwierciedlenie głównie w następujących scenariuszach: 1. Wykrywanie wad za pomocą sztucznej inteligencji: Systemy AOI oparte na głębokim uczeniu się mogą rozróżniać subtelne nieprawidłowości, takie jak pęcherzyk lutowniczy i kulka lutownicza, poprzez trening z dużą liczbą próbek wad, ze wskaźnikiem błędnej oceny poniżej 0,1%. Na przykład, po wprowadzeniu 3D AOI, nasza seria NX firmy Nectec zwiększyła swoją skuteczność wykrywania o 30% i zmniejszyła koszty pracy o 40%; 2. Monitorowanie linii produkcyjnej w czasie rzeczywistym: Dzięki połączeniu urządzeń takich jak maszyny pick-and-place i piece rozpływowe za pośrednictwem przemysłowego Internetu rzeczy (IIoT), gromadzone są dane w czasie rzeczywistym dotyczące temperatury, ciśnienia i wibracji. W połączeniu z analizą dużych zbiorów danych w celu przewidywania awarii sprzętu, czas reakcji na konserwację skraca się o 50%; 3. Adaptacyjna optymalizacja procesu: Algorytmy sztucznej inteligencji automatycznie generują optymalne ścieżki rozmieszczania i parametry lutowania w oparciu o materiał PCB i typ komponentu, zmniejszając bezczynność i poprawiając wydajność rozmieszczania o 15%.