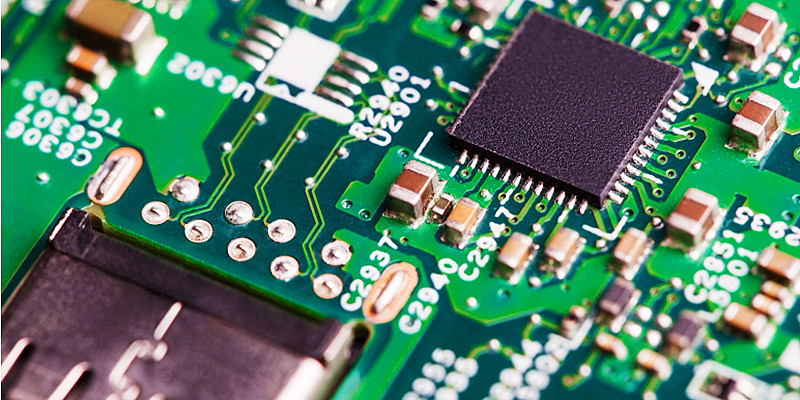

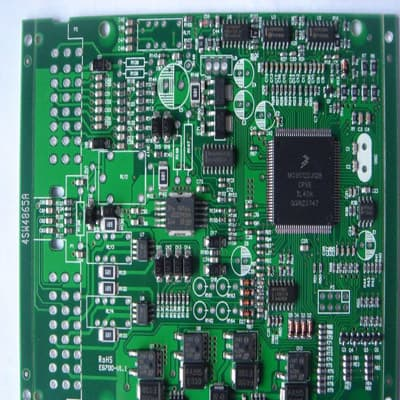

W procesie technologii półprzewodnikowej nadal przełamuje fizyczne ograniczenia, SMT (technologia montażu powierzchniowego) jako podstawowy proces przetwarzania PCBA i półprzewodnikowe płyty rozwojowe tworzą głęboką symbiozę techniczną. Ta synergia nie tylko przekształca podstawową logikę produkcji elektroniki, ale także promuje płyty rozwojowe, aby osiągnąć skokową poprawę kluczowych wskaźników, takich jak gęstość integracji, integralność sygnału i niezawodność. Najpierw omówmy symbiozę technologii. Miniaturyzacja komponentów półprzewodnikowych i integracja funkcjonalna bezpośrednio promują ewolucję procesu SMT do wyższej precyzji. Na przykład w przypadku pakietów BGA (Ball Grid Array), gdy rozstaw pinów z 0,5 mm zmniejszył się do 0,3 mm, wizualna dokładność pozycjonowania maszyny do umieszczania SMT musi zostać poprawiona z ± 50 μm do ± 15 μm, podczas gdy dzięki naszej serii maszyn Nectec NT-B5 do pobierania i umieszczania, aby osiągnąć wysoki stopień spójności kontroli kulki lutowniczej. Ten przełomowy proces umożliwia półprzewodnikowym płytom rozwojowym integrację ponad 1000-pinowych układów SoC w celu wsparcia realizacji złożonych systemów, takich jak moduły RF stacji bazowych 5G. Z drugiej strony, innowacje procesowe w SMT zapewniają swobodę projektowania półprzewodników. Zastosowanie past przewodzących z nanosrebra zwiększa przewodność cieplną złącza lutowniczego do 80 W/m・K, co stanowi poprawę o 50% w porównaniu z tradycyjnymi pastami lutowniczymi, zmniejszając temperaturę złącza półprzewodnikowych urządzeń mocy o 15°C przy pełnym obciążeniu, umożliwiając w ten sposób projektowanie chipów w celu złagodzenia ograniczeń zużycia energii. Ten przełomowy materiał zapewnia rozwiązanie termiczne dla wysokowydajnych płyt rozwojowych, takich jak pedały gazu AI i samochodowe moduły zasilania. Po drugie, omówmy rekonstrukcję wydajności. Technologia montażu SMT przełamuje fizyczne ograniczenia dzięki możliwości ultra-miniaturowego montażu komponentów.

Stabilny montaż komponentów 01005 (0,4 mm x 0,2 mm) umożliwia 5-krotne zwiększenie liczby komponentów na jednostkę powierzchni, co wspiera zintegrowaną konstrukcję modułów wieloukładowych (MCM). W płytkach rozwojowych urządzeń medycznych, możliwość ta pozwala na integrację 128-kanałowego modułu akwizycji sygnału bioelektrycznego w rozmiarze 10 mm x 10 mm, który jest o 80% mniejszy niż konwencjonalne rozwiązania wtykowe. Z drugiej strony, konstrukcja SMT z krótkimi pinami znacznie zmniejsza parametry pasożytnicze w scenariuszach wysokiej częstotliwości i dużej prędkości. Biorąc za przykład płytki rozwojowe dla fal milimetrowych 5G, patch SMT zmniejsza pasożytniczą indukcyjność ścieżki sygnału z 5nH w technologii otworów przelotowych do mniej niż 0,1nH, co w połączeniu z podłożem LCP (polimer ciekłokrystaliczny) (stała dielektryczna 2,8, współczynnik strat 0,002) może wspierać stabilną transmisję sygnałów powyżej 60 GHz z BER poniżej 10^-12. Ta poprawa wydajności bezpośrednio przyczynia się do przełomu technologicznego w dziedzinie radarów montowanych w pojazdach i komunikacji satelitarnej. Ta poprawa wydajności bezpośrednio promuje przełom technologiczny w dziedzinie radarów samochodowych, komunikacji satelitarnej itp. Tak więc, aby zbudować tak niezawodny fundament, SMT reaguje na złożone warunki pracy poprzez wielowymiarową optymalizację procesu. W przemysłowej płycie rozwojowej sterowania zastosowano pastę lutowniczą ze stopu Sn96.5Ag3.0Cu0.5 w połączeniu ze stopniowaną konstrukcją podkładki, dzięki czemu wytrzymałość na rozciąganie połączeń lutowniczych ≥ 0,15 N / mm ², w porównaniu z tradycyjną konstrukcją, aby poprawić 25%; w tym samym czasie wstrzyknięto na dno wypełniacza, aby pochłonąć 90% energii drgań, aby zapewnić trwałość zmęczeniową połączeń w cyklu temperaturowym od -40 ℃ do 125 ℃ ponad 10 ^ 6 razy.

Po trzecie, omówmy rzeczywiste zastosowanie technologii SMT. Pierwszym z nich jest tradycyjna elektronika. Płyta główna smartfona osiąga gęstość komponentów do 25 na centymetr kwadratowy dzięki SMT i obsługuje integrację modułu 5G RF i układu AI. Płyty rozwojowe urządzeń do noszenia wykorzystujące elastyczne płytki drukowane (FPC) jako nośnik, wykorzystujące klej utwardzany w niskiej temperaturze (temperatura utwardzania <150°C) w celu uzupełnienia pakietu czujników i baterii w stosie 3D oraz utrzymania stabilności transmisji sygnału pod warunkiem promienia gięcia <2 mm. Drugim obszarem jest motoryzacja elektryczna. Płyty rozwojowe ADAS w pojazdach realizują masową produkcję urządzeń BGA o rozstawie 0,3 mm za pomocą SMT i kontrolują wskaźnik defektów połączeń lutowanych do mniej niż 5 części na milion za pomocą systemu kontroli rentgenowskiej. W systemie zarządzania baterią dla nowych pojazdów energetycznych, miedziane podkładki rozpraszające ciepło i mikrokanałowa konstrukcja łat SMT zmniejszają rezystancję termiczną modułu do 0,5K/W i spełniają wymagania wodoodporności i pyłoszczelności IP67. Ostatnim obszarem jest automatyka przemysłowa. Płytka rozwojowa PLC wykorzystuje pastę przewodzącą SMT z nanosrebra, aby uzyskać wysoce niezawodne połączenia i wahania opóźnienia transmisji sygnału <5ps przy przyspieszeniu wibracji ≥5 g. Ten przełomowy proces umożliwia kontrolerowi robota przemysłowego poprawę szybkości reakcji o 30%, przy jednoczesnym wsparciu pracy w szerokim zakresie temperatur od -20 ℃ do 85 ℃. Na koniec tego fragmentu chcielibyśmy wspomnieć o perspektywach rozwoju tej technologii SMT.

Po pierwsze, przyglądamy się kompletnej transformacji cyfrowej. Oparty na sztucznej inteligencji system inspekcji AOI rozpoznaje defekty na poziomie mikronów dzięki głębokiemu uczeniu się, ze wskaźnikiem błędnej oceny poniżej 0,1%, i zapewnia informacje zwrotne w czasie rzeczywistym w celu dostosowania parametrów umieszczania - nasz NX-B firmy Nectec wykorzystuje technologię dwóch obiektów kontroli penetracji promieniowania rentgenowskiego w celu dokładnego wykrywania wad wewnętrznych. Zastosowanie technologii cyfrowego bliźniaka skróciło cykl wprowadzania nowych produktów o 30% i zwiększyło dokładność przewidywania awarii sprzętu do 95%. Po drugie, szukamy podstaw dla nowego materiału. Zmiennofazowy lut magazynujący energię dynamicznie dostosowuje rozkład ciepła podczas procesu lutowania, zmniejszając szok termiczny lutowania urządzeń o dużej mocy o 40%; zastosowanie degradowalnej folii PI promuje ewolucję płyt rozwojowych do implantów medycznych w kierunku ochrony środowiska i zapewnia równowagę między biokompatybilnością a stabilnością sygnału w środowisku in vivo.