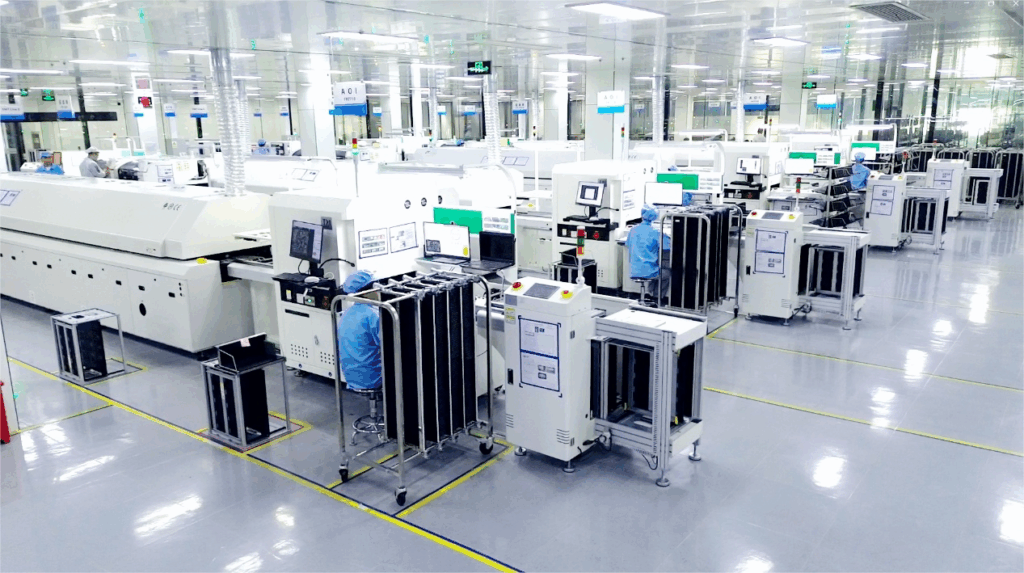

Optymalizacja i wydajna produkcja nowoczesnych procesów montażu SMT obejmuje wielowymiarową współpracę technologiczną, której głównym celem jest zbudowanie precyzyjnego i kontrolowanego systemu produkcyjnego. Ogólnie rzecz biorąc, optymalizacja procesu montażu SMT i wydajna produkcja mają kluczowe znaczenie dla zwiększenia wydajności produkcji, obniżenia kosztów i zapewnienia wysokiej jakości produktów elektronicznych. Optymalizując procesy SMT - takie jak drukowanie pasty lutowniczej, umieszczanie komponentów i lutowanie rozpływowe - producenci mogą zminimalizować liczbę defektów, poprawić wydajność i zwiększyć przepustowość. Wydajna produkcja zmniejsza również ilość odpadów materiałowych, zużycie energii i przestoje, co prowadzi do szybszego wprowadzania produktów na rynek i większej konkurencyjności. Dodatkowo, automatyzacja i optymalizacje oparte na danych pomagają utrzymać spójność, skalowalność i elastyczność w spełnianiu różnorodnych wymagań produkcyjnych, dzięki czemu optymalizacja montażu SMT ma kluczowe znaczenie dla rentowności i niezawodności w produkcji elektroniki. Z drugiej strony, istnieją różne typy maszyn SMT pick and place odpowiednie dla różnych środowisk pracy i wymagań przemysłowych. Pierwszym z nich jest ultraszybka maszyna typu pick and place, o prędkości od 80 000 do 120 000 CPH i precyzji ±25 μm. Na szczęście nasz NT-T5 firmy Nectec może osiągnąć 84 000 CPH w najbardziej zoptymalizowanej sytuacji. Druga to wielofunkcyjna maszyna typu pick and place, o prędkości od 20 000 do 40 000 CPH i precyzji ±15 μm. Przypadkowo w Nectec jest jeden model o nazwie NT-P5, który może osiągnąć 42 000 CPH. Ostatnim z nich jest precyzyjna maszyna do dozowania i montażu, o prędkości od 5 000 do 10 000 CPH i precyzji ±10 μm. Następnie przedstawimy kluczowe kroki w celu osiągnięcia optymalizacji produkcji SMT.

Pierwszym krokiem są techniki optymalizacji parametrów precyzyjnego spawania SMT. W procesie montażu SMT precyzyjna kontrola parametrów lutowania jest krytycznym czynnikiem zapewniającym niezawodność i wydajność połączeń lutowanych. Po pierwsze, należy ustawić różne grubości pasty lutowniczej dla różnych typów pakietów komponentów, takich jak QFN, BGA lub rezystory 0201, zwykle kontrolowane w zakresie 80-150 μm. Wartość CPK objętości pasty lutowniczej jest monitorowana w czasie rzeczywistym za pomocą urządzenia SPI, aby zmniejszyć ryzyko mostkowania. Na etapie lutowania rozpływowego szczególnie istotne jest zarządzanie gradientem krzywej temperatury. Strefa podgrzewania powinna być podgrzewana z prędkością 1,5-2,5°C/s, aby uniknąć kumulacji naprężeń termicznych, strefa stałej temperatury powinna być utrzymywana przez 120-180 sekund, aby w pełni aktywować topnik, a temperatura szczytowa powinna być precyzyjnie kontrolowana w zakresie 235-250°C w oparciu o typ stopu lutowniczego, taki jak SAC305 lub SnBi. Dodatkowo, dynamiczna regulacja ciśnienia umieszczania musi kompensować wagę komponentu i wypaczenie PCB. Zazwyczaj zaleca się stosowanie ciśnieniowego systemu sprzężenia zwrotnego w celu kontroli błędów w zakresie ±5 N. Dzięki wielowymiarowym eksperymentom ortogonalnym i analizie DOE, kombinacje parametrów lutowania mogą być systematycznie optymalizowane w celu zmniejszenia porowatości złącza lutowniczego poniżej 5%, przy jednoczesnym znacznym obniżeniu prawdopodobieństwa uszkodzenia komponentu spowodowanego szokiem termicznym.

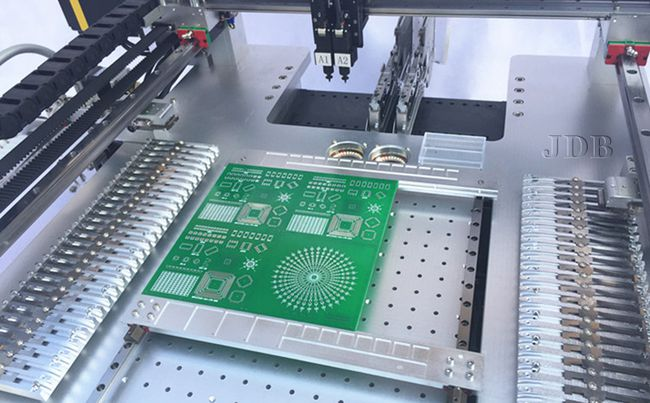

Drugim krokiem są zalecenia dotyczące wyboru szybkich maszyn typu pick and place. W planowaniu linii produkcyjnej SMT wybór sprzętu ma bezpośredni wpływ na wydajność produkcji i stabilność procesu. Podczas oceny urządzeń do szybkiego umieszczania, trzy podstawowe parametry powinny być traktowane priorytetowo: prędkość umieszczania chipów (CPH) musi być zgodna z wielkością zamówienia firmy.

Zaleca się wybór modelu o wydajności 20%-30% wyższej niż bieżące zapotrzebowanie, aby uwzględnić wahania wydajności produkcji; Dokładność umieszczania musi mieścić się w zakresie ±25 μm, zwłaszcza podczas obsługi mikroelementów 01005 lub pakietów QFN, gdzie należy zapewnić tryb wysokiej precyzji ±15 μm; Kompatybilność komponentów musi obejmować obecne i przyszłe specyfikacje produktów na najbliższe 2-3 lata, w tym ograniczenia fizyczne, takie jak rozmiar tacy podajnika i wysokość komponentu. System obsługi materiału powinien być wyposażony w podajniki dwutorowe i inteligentną funkcję ostrzegania o niskim poziomie materiału, aby zapobiec stratom spowodowanym przerwami w dostawie materiału. Ponadto poziom standaryzacji modułu konserwacji sprzętu ma bezpośredni wpływ na szybkość reakcji na usterki; priorytetowo traktuj modele, które obsługują zespoły dysz wymieniane na gorąco i modułowe systemy kalibracji. Ustanawiając model punktacji macierzy wydajności dla sprzętu, w połączeniu ze zmiennymi takimi jak typ zamówienia i cykle iteracji produktu, można sformułować naukowo uzasadniony schemat podejmowania decyzji o wyborze.

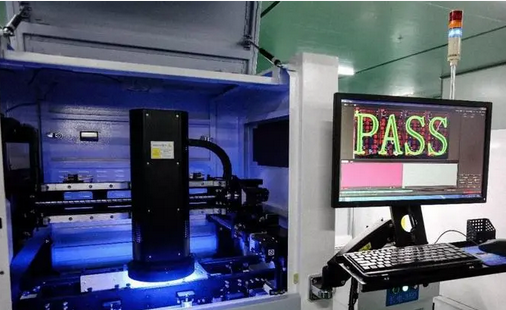

Trzecim krokiem jest strategia wdrażania systemów kontroli AOI. Podczas inteligentnej modernizacji linii produkcyjnych SMT, strategiczne rozmieszczenie systemów kontroli AOI ma bezpośredni wpływ na wskaźniki wykrywania wad i dopasowanie cyklu produkcyjnego. Priorytetem jest wybór modeli urządzeń z funkcją obrazowania wielospektralnego lub wykrywania 3D w oparciu o charakterystykę produktu. Na przykład, moduły optyczne o wysokiej rozdzielczości powinny być skonfigurowane dla mikrokomponentów mniejszych niż 0201. Lokalizacja instalacji systemu powinna uwzględniać równowagę przepływu pracy. Zazwyczaj stacja robocza online AOI jest konfigurowana po lutowaniu rozpływowym, podczas gdy jednostki próbkowania offline są dodawane na krytycznych stacjach roboczych, takich jak po wydrukowaniu pasty lutowniczej. Dynamiczna kalibracja parametrów detekcji powinna być połączona z zakresami tolerancji komponentów określonymi na liście BOM. Optymalizując kombinację progów skali szarości i algorytmów dopasowywania konturów, wskaźnik fałszywych alarmów można kontrolować poniżej 0,5%.

Dodatkowo, wdrożenie interfejsu danych MES umożliwia przekazywanie w czasie rzeczywistym informacji zwrotnych o wynikach kontroli i parametrach procesu, tworząc zamknięty system statystycznej kontroli procesu. Regularne przeprowadzanie testów zaniku źródła światła i iteracji modelu algorytmu może utrzymać stabilną skuteczność wykrywania na poziomie ponad 98%, zapewniając precyzyjne wsparcie danych dla późniejszych dostosowań procesu.

Czwarty krok to rozwiązanie do kontroli temperatury lutowania rozpływowego. W procesie montażu SMT precyzyjna kontrola krzywej temperatury lutowania rozpływowego bezpośrednio determinuje jakość połączeń lutowanych i niezawodność produktu. Typowa krzywa temperatury składa się z czterech etapów: podgrzewania wstępnego, stałej temperatury, rozpływu i chłodzenia. Temperatura szczytowa musi być kontrolowana w zakresie 220-250°C i dynamicznie dostosowywana w oparciu o charakterystykę pasty lutowniczej, materiału PCB i progów temperatury komponentów. Na przykład, podczas obsługi komponentów BGA o dużej gęstości konieczne jest zmniejszenie szybkości wzrostu temperatury (zwykle 1-2°C/s), aby zapobiec zapadaniu się kulek lutowniczych spowodowanemu naprężeniami termicznymi, przy jednoczesnym wydłużeniu czasu powyżej linii liquidus (60-90 sekund), aby zapewnić odpowiednie zwilżenie lutowia. Nowoczesny sprzęt do lutowania rozpływowego wykorzystuje wielopunktowe termopary do monitorowania rozkładu stref temperatury w czasie rzeczywistym, w połączeniu z algorytmami PID w zamkniętej pętli, aby osiągnąć dokładność kontroli temperatury ±2°C, skutecznie redukując defekty, takie jak zimne połączenia lutowane i tombstoning. Warto zauważyć, że optymalizacja krzywej temperatury musi być analizowana w połączeniu z systemem kontroli AOI. Analizując dane dotyczące wad lutowniczych, można określić kierunki regulacji parametrów. Na przykład, aby rozwiązać kwestie mostkowania, można odpowiednio skrócić czas stałej temperatury lub zmniejszyć temperaturę szczytową. Dodatkowo, w środowisku chronionym azotem, zawartość tlenu musi być utrzymywana w zakresie 500-1000 ppm, aby powstrzymać reakcje utleniania, unikając jednocześnie presji kosztowej związanej z nadmiernym zużyciem azotu.

Piąty krok to kluczowe środki kontroli strat materiałowych. W procesie montażu SMT precyzyjna kontrola strat materiału ma bezpośredni wpływ na koszty produkcji i marże zysku. Po pierwsze, system dostarczania materiałów musi być zoptymalizowany poprzez regularną kalibrację dokładności podawania i stosowanie antystatycznych tacek, aby utrzymać wskaźnik strat materiału poniżej 0,3%. Po drugie, należy ustanowić dynamiczny mechanizm identyfikowalności materiałów. Wykorzystaj system MES do monitorowania pozostałej ilości i częstotliwości użytkowania tacek z materiałem w czasie rzeczywistym, aby uniknąć przestojów linii produkcyjnej spowodowanych niedoborami materiałów lub błędami operacyjnymi. W przypadku komponentów wrażliwych na wilgoć należy ściśle egzekwować środki kontroli środowiska w warsztacie zgodnie z normą IPC, aby zapewnić, że wahania temperatury i wilgotności w obszarach przechowywania pozostają w granicach ±5%, przy jednoczesnym wdrożeniu zasady "pierwsze weszło, pierwsze wyszło" w celu zmniejszenia ryzyka utleniania. Dodatkowo, regularna konserwacja modułu kalibracji wizyjnej na maszynie pick-and-place i kontrola zużycia dysz może zmniejszyć niewspółosiowość komponentów lub uszkodzenia spowodowane zmniejszoną precyzją sprzętu. Łącząc algorytm dopasowywania materiałów inteligentnego systemu magazynowego, firmy mogą osiągnąć redukcję wskaźnika strat materiałów o ponad 40% w całym procesie od wydania materiału do jego odzyskania, zapewniając solidne podstawy do zwiększenia wydajności produkcji.

Szósty krok to droga do wzrostu wydajności produkcji o 30%. Aby osiągnąć przełomowy wzrost wydajności linii produkcyjnej SMT, należy przyjąć wielowymiarową strategię optymalizacji współpracy. Po pierwsze, poprzez eksperymentalne projektowanie DOE, podstawowe parametry, takie jak grubość druku pasty lutowniczej i ciśnienie umieszczania, są dynamicznie kalibrowane, aby zapewnić, że wartość CPK krytycznych procesów pozostaje stabilna powyżej 1,67.

Po drugie, dopasowujemy parametry dysz szybkich maszyn do pozycjonowania do charakterystyki pakowania komponentów, aby kontrolować przesunięcie pozycjonowania komponentów 0201 w zakresie ±0,03 mm. Dodatkowo opracowaliśmy model kompensacji drgań dla urządzeń w celu zmniejszenia błędów pozycjonowania podczas pracy z dużą prędkością. W fazie monitorowania procesu wdrażany jest system wykrywania integrujący 3D SPI i AOI, zwiększający współczynnik wykrywania defektów złącza lutowniczego z 92% do 99,5%, a także tworzona jest baza danych cech defektów, aby umożliwić optymalizację parametrów procesu w pętli zamkniętej. W przypadku fazy lutowania rozpływowego, technologia segmentowej kompensacji termicznej zmniejsza odchylenie standardowe krzywej temperatury o 40%, a procesy ochrony przed azotem obniżają szybkość utleniania lutowia o 65%. Dodatkowo, dzięki inteligentnemu systemowi dopasowywania list BOM i danych z linii produkcyjnej, wskaźnik błędnego przemieszczenia materiału został zredukowany z 0,12% do poniżej 0,03%. Dane statystyczne pokazują, że kompleksowe zastosowanie wyżej wymienionych metod technicznych może zmniejszyć gęstość defektów na jednostkę powierzchni do poniżej 15 dpm, zapewniając wymierne wsparcie dla znacznej poprawy wskaźników wydajności.

Siódmy krok to strategia podwojenia wydajności produkcji elektronicznej. Aby podwoić zdolność produkcyjną linii produkcyjnych SMT, należy ustanowić systematyczne ramy optymalizacji. Poprzez analizę bilansu linii produkcyjnej i identyfikację wąskich gardeł procesu, modernizacje sprzętu mogą być traktowane priorytetowo w procesie umieszczania. Modułowa platforma szybkiego umieszczania w połączeniu z dwutorowym systemem transmisji może zostać przyjęta w celu zwiększenia wskaźników wykorzystania sprzętu do ponad 92%.

Jednoczesne wdrożenie zaawansowanego systemu planowania produkcji i integracja danych MES w czasie rzeczywistym umożliwia dynamiczne planowanie produkcji, skracając czas wymiany sprzętu o 40%. Po stronie procesu należy ustanowić wspólny mechanizm optymalizacji dokładności umieszczania i parametrów lutowania rozpływowego. Statystyczna kontrola procesu SPC może być wykorzystana do zmniejszenia ukrytych strat w zdolności produkcyjnej spowodowanych wahaniami procesu. W procesie dostarczania materiałów można wdrożyć model dostaw na czas w połączeniu z inteligentnym systemem magazynowym, aby skompresować cykl przygotowania materiałów do 15 minut. Warto zauważyć, że modernizacjom automatyzacji linii produkcyjnych musi towarzyszyć system szkolenia personelu w zakresie wielu umiejętności, aby ustanowić modele najlepszych praktyk w zakresie współpracy człowieka z maszyną, zapewniając trwały wzrost wydajności produkcji.

Ósmy krok jest ostatnim etapem, inteligentnym wykrywaniem i optymalizacją koordynacji procesu. W procesie produkcji SMT dynamiczna koordynacja inteligentnej technologii wykrywania i parametrów procesu jest kluczowym czynnikiem w osiąganiu przełomów w zakresie kontroli jakości i wydajności. W oparciu o przechwytywanie obrazu o wysokiej rozdzielczości i algorytmy głębokiego uczenia się systemu AOI, linia produkcyjna może w czasie rzeczywistym rejestrować mikroskopijne defekty, takie jak morfologia złącza lutowniczego i niewspółosiowość komponentów, oraz analizować wzorce dystrybucji nieprawidłowych danych za pośrednictwem modułu SPC. Na przykład, gdy w określonym obszarze wykryty zostanie wzrost liczby zimnych połączeń lutowanych, system może automatycznie dostosować parametry ciśnienia maszyny pick-and-place lub ustawienia strefy temperatury pieca rozpływowego, tworząc mechanizm optymalizacji w zamkniętej pętli.

W międzyczasie system MES integruje dane zwrotne AOI z dziennikami pracy sprzętu, aby uzyskać dynamiczne modelowanie i przewidywanie trendów parametrów procesu, zapewniając, że podstawowe wskaźniki, takie jak dokładność umieszczania i jakość lutowania, pozostają pod kontrolą. Ten dwukierunkowy model uprawnień między inspekcją a procesem nie tylko skraca cykl identyfikowalności kwestii jakości, ale także zapewnia naukowe podstawy do ciągłej optymalizacji poprzez ścieżki decyzyjne oparte na danych.

Podsumowując, poprzez systematyczną optymalizację procesu montażu SMT, producenci mogą zwiększyć wydajność całego procesu produkcyjnego. Precyzyjna kontrola parametrów spawania i strategiczny wybór szybkich urządzeń do pozycjonowania poprawiają dokładność pozycjonowania komponentów i przepustowość. Modernizacja systemów AOI z inteligentnymi algorytmami umożliwia wykrywanie defektów w czasie rzeczywistym, zmniejszając koszty przeróbek. Tymczasem dynamiczna kontrola temperatury lutowania rozpływowego oparta na modelowaniu termodynamicznym zapewnia niezawodność połączenia lutowanego przy jednoczesnym skróceniu czasu dostrajania procesu. Dodatkowo, redukcja strat materiałowych i optymalizacja parametrów procesu bezpośrednio przyczyniają się do poprawy wydajności. Zweryfikowane wyniki pokazują, że gdy wydajność sprzętu, dokładność inspekcji i stabilność procesu tworzą system zamkniętej pętli, zwiększa się tolerancja na błędy i elastyczność produkcji, wspierając przejście w kierunku produkcji wysokomieszankowej i małoseryjnej.