Czujniki są jednym z podstawowych komponentów urządzeń Internetu rzeczy (IoT), a ich wydajność bezpośrednio wpływa na ogólne zużycie energii i żywotność baterii urządzenia. W miarę jak urządzenia IoT stają się coraz mniejsze, inteligentniejsze i bardziej energooszczędne, optymalizacja procesu montażu SMT w produkcji IoT PCBA staje się coraz ważniejsza. Optymalizując proces montażu SMT, dobór materiałów i strategie projektowe, można skutecznie zmniejszyć zużycie energii przez czujniki, wydłużyć żywotność baterii urządzenia i poprawić ogólną efektywność energetyczną.

Najpierw omówmy wyzwania związane ze zmniejszeniem zużycia energii przez czujniki IoT. Istnieją trzy główne wyzwania, o których warto wspomnieć. Pierwszym wyzwaniem jest wysoka integracja i złożoność. Czujniki IoT zazwyczaj integrują wiele funkcji, takich jak temperatura, wilgotność, wykrywanie ruchu itp., a ich projekt PCBA musi uwzględniać przetwarzanie sygnału, moduły komunikacyjne i zarządzanie energią. Procesy montażu SMT o dużej gęstości mogą zwiększać szumy w obwodzie, co może wpływać na dokładność czujnika i zużycie energii; Drugim wyzwaniem jest ograniczenie zasilania bateryjnego. Większość urządzeń IoT polega na zasilaniu bateryjnym, zwłaszcza brzegowe węzły obliczeniowe i bezprzewodowe sieci czujników. Optymalizacja zużycia energii bezpośrednio wpływa na żywotność baterii urządzenia i koszty konserwacji; Trzecim wyzwaniem jest wymóg adaptacji środowiskowej. Czujniki IoT są często wdrażane w złożonych środowiskach, takich jak zakłady przemysłowe i środowiska zewnętrzne, i muszą pozostać stabilne w ekstremalnych warunkach temperatury lub wilgotności, co stawia wyższe wymagania w zakresie projektowania o niskim poborze mocy.

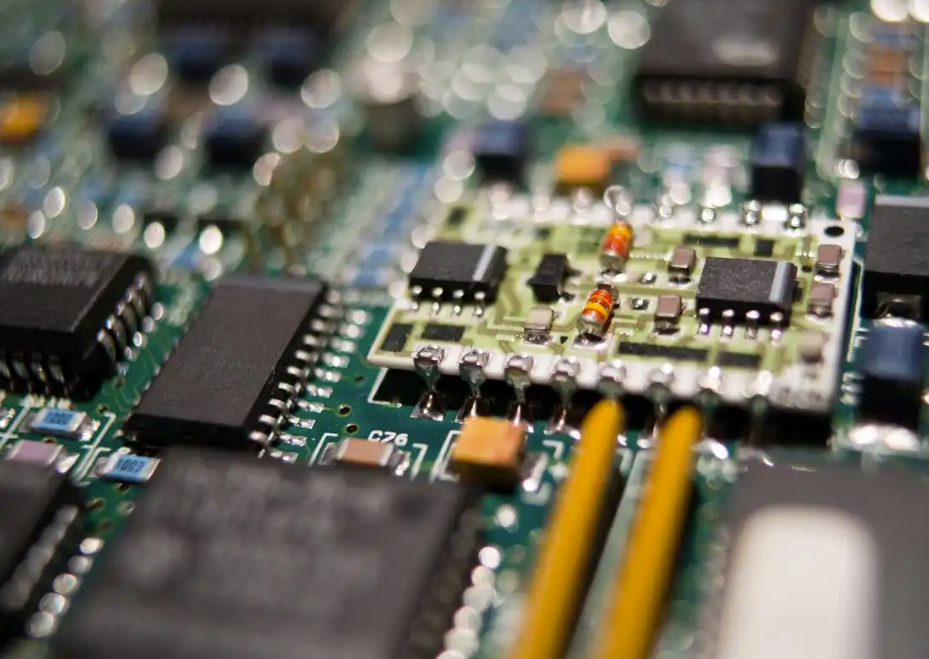

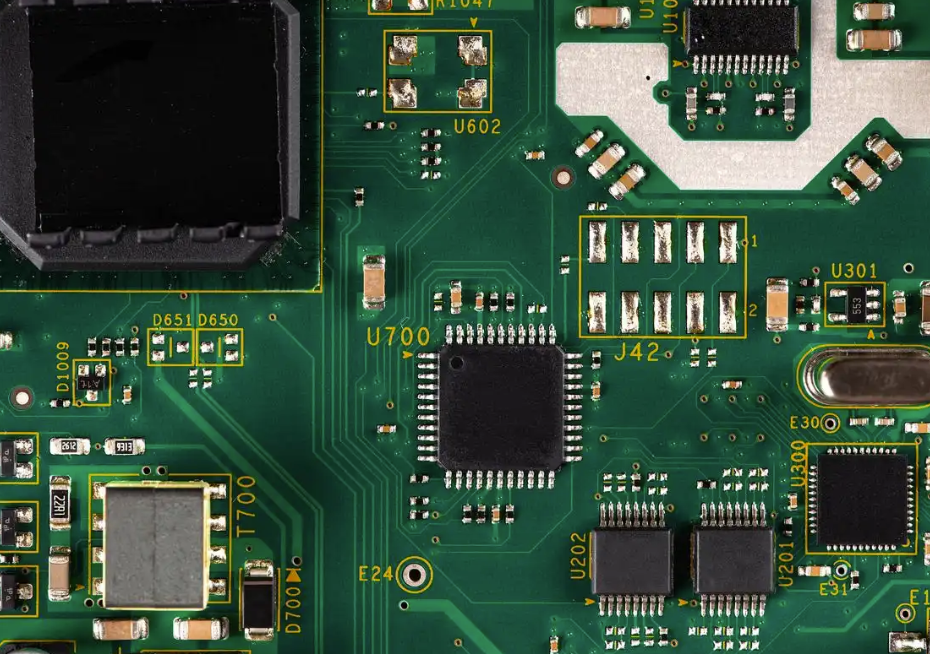

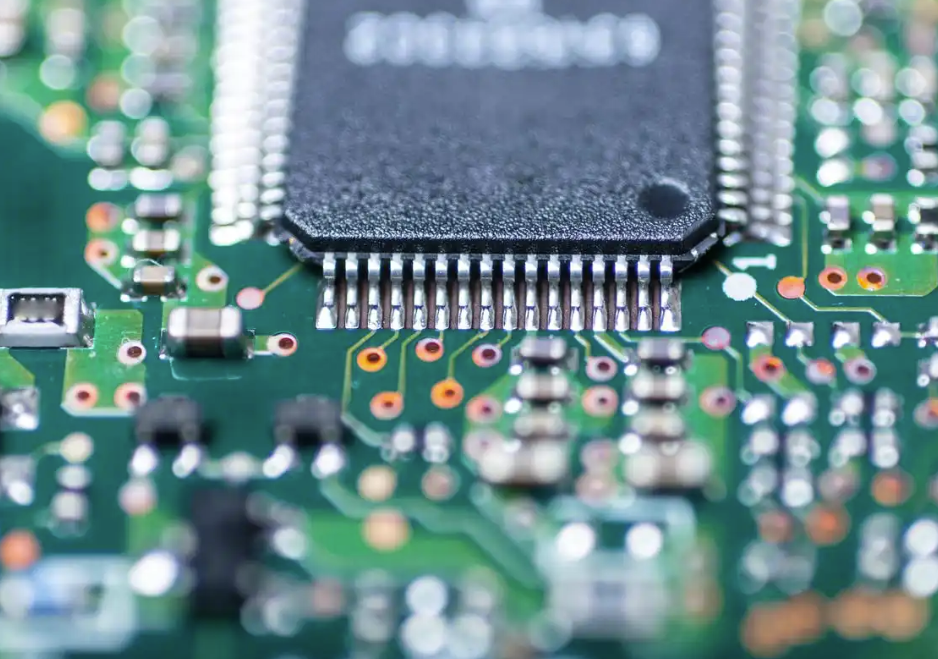

Po drugie, omówmy strategie optymalizacji zużycia energii podczas produkcji SMT. Warto wspomnieć o pięciu strategiach. Pierwszą strategią jest wybór komponentów o niskim poborze mocy i technologii pakowania. Wynika to z faktu, że w przypadku układów scalonych i czujników o niskim zużyciu energii preferowane są mikrokontrolery o niskim poborze mocy, układy czujników, takie jak czujniki MEMS, oraz moduły komunikacyjne, takie jak LoRa i Bluetooth Low Energy. Na przykład, MCU z serii ARM Cortex-M ma prąd statyczny na poziomie zaledwie 1μA, co znacznie zmniejsza zużycie energii w trybie czuwania. Innym powodem jest fakt, że w przypadku miniaturyzacji technologii pakowania, technologia montażu chipów SMT obsługuje ultra-małe pakiety, takie jak rezystory i kondensatory 0402 i 0201, zmniejszając obszar PCB i długość okablowania, obniżając pasożytniczą indukcyjność i rezystancję, a tym samym zmniejszając straty energii. Co więcej, zminiaturyzowane pakiety mogą również zmniejszyć opór cieplny materiałów opakowaniowych i poprawić wydajność rozpraszania ciepła; Drugą strategią jest optymalizacja układu PCB i routingu. Wynika to z faktu, że w przypadku projektowania stref i izolacji zasilania zaleca się fizyczne odizolowanie modułów o dużej mocy, takich jak moduły komunikacyjne RF, od modułów o niskiej mocy, takich jak obwody akwizycji czujników, i zasilanie ich przez niezależne domeny zasilania, aby uniknąć wzajemnych zakłóceń. Na przykład, w płytkach PCB czujników IoT, regulatory LDO należy projektować oddzielnie dla obwodów kondycjonowania sygnału czujnika, aby zmniejszyć dynamiczny pobór mocy. Innym powodem jest to, że w przypadku sygnałów różnicowych i dopasowania impedancji, konstrukcja okablowania różnicowego jest zwykle stosowana w przypadku linii sygnałowych o wysokiej częstotliwości, takich jak magistrale I²C i SPI, w celu zmniejszenia zakłóceń elektromagnetycznych i odbicia sygnału, zmniejszając w ten sposób dodatkowe zużycie energii spowodowane powtarzającą się transmisją.

Jednocześnie zoptymalizowane dopasowanie impedancji zmniejsza straty energii podczas transmisji sygnału; Trzecią strategią jest przyjęcie inteligentnych rozwiązań zarządzania energią. Wynika to z faktu, że w przypadku dynamicznej kontroli częstotliwości napięcia, bardziej logicznie optymalne jest dynamiczne dostosowywanie napięcia i częstotliwości w oparciu o obciążenie czujnika. Na przykład, gdy czujnik jest bezczynny, MCU może automatycznie przełączyć się w tryb niskiego poboru mocy, zachowując zasilanie tylko dla niezbędnych urządzeń peryferyjnych. Innym powodem jest to, że w projektach związanych z gromadzeniem i przechowywaniem energii są one często klasyfikowane jako materiały fotowoltaiczne i piezoelektryczne. Można je łączyć z miniaturowymi superkondensatorami w celu zapewnienia dodatkowego zasilania dla czujników. Na przykład niektóre urządzenia do monitorowania środowiska wykorzystują panele słoneczne do zasilania czujników, znacznie zmniejszając zużycie głównej baterii; Czwarta strategia polega na precyzyjnej kontroli procesu montażu chipów SMT. Wynika to z faktu, że w przypadku drukowania pasty lutowniczej i optymalizacji lutowania rozpływowego możemy zapewnić jakość połączenia lutowanego i zmniejszyć dodatkowe zużycie energii spowodowane słabym kontaktem. Przykładowo, w płytkach PCB czujników IoT, zastosowanie lutowania rozpływowego azotem może poprawić niezawodność połączenia lutowanego i zmniejszyć utratę rezystancji podczas długotrwałej pracy. Innym powodem jest to, że w przypadku zautomatyzowanej inspekcji i zapobiegania defektom, wykorzystanie technologii AOI i SPI w procesie montażu SMT umożliwia monitorowanie w czasie rzeczywistym jakości połączeń lutowanych, zapobiegając w ten sposób nieprawidłowemu zużyciu energii spowodowanemu zimnymi połączeniami lutowanymi lub zwarciami. Przykładowo, czujnik inteligentnego domu zmniejszył wskaźnik defektów lutowniczych do 0,1% dzięki kontroli AOI, zmniejszając w ten sposób dodatkowe zużycie energii spowodowane przeróbkami;

Piątą strategią jest przyjazne dla środowiska projektowanie materiałów i opakowań. Wynika to z faktu, że podłoże o niskiej stałej dielektrycznej pomaga zmniejszyć średnie straty w transmisji sygnału o wysokiej częstotliwości, a tym samym zmniejszyć zużycie energii. Innym powodem jest to, że w przypadku materiałów przewodzących ciepło i konstrukcji rozpraszania ciepła, możemy dodać silikon termiczny lub metalową osłonę wokół modułu czujnika, aby zmniejszyć dodatkowe zużycie energii spowodowane wzrostem temperatury chipa poprzez wydajne rozpraszanie ciepła.

Po trzecie, omówmy niektóre przyszłe perspektywy rozwoju technologii SMT i urządzeń IoT. Po pierwsze, optymalizacja procesu SMT oparta na sztucznej inteligencji może wykorzystywać złożone algorytmy do analizy danych dotyczących rozmieszczenia SMT, takich jak jakość złącza lutowniczego i krzywe temperatury. A następnie dostosowywać parametry procesu w czasie rzeczywistym, aby zminimalizować zużycie energii. Po drugie, elastyczne płytki PCB, opakowania o nieregularnych kształtach i przetwarzanie PCBA czujników IoT mogą potencjalnie przyjmować elastyczne podłoża i opakowania o nieregularnych kształtach, co dodatkowo zmniejsza ilość odpadów materiałowych i zużycie energii. Po trzecie, samowystarczalne energetycznie urządzenia IoT, w połączeniu z montowanymi w technologii SMT modułami micro energy harvesting, mogą osiągnąć "zerowe zużycie energii", całkowicie rozwiązując problem wymiany baterii.

Podsumowując, projektowanie czujników IoT o niskim poborze mocy opiera się w dużej mierze na wyrafinowanej optymalizacji procesów montażu SMT. Wybierając komponenty o niskim poborze mocy, optymalizując układ PCB, wdrażając inteligentne rozwiązania do zarządzania energią i poprawiając jakość montażu SMT, można znacznie zmniejszyć zużycie energii przez urządzenie, wydłużyć żywotność baterii i spełnić wymagania dotyczące niezawodności w złożonych środowiskach. Wraz z postępem w zakresie innowacji materiałowych i inteligentnych technologii produkcyjnych, efektywność energetyczna czujników IoT będzie się nadal poprawiać, zapewniając solidne podstawy dla zrównoważonego rozwoju w takich dziedzinach, jak inteligentne miasta, przemysłowy internet i opieka zdrowotna.