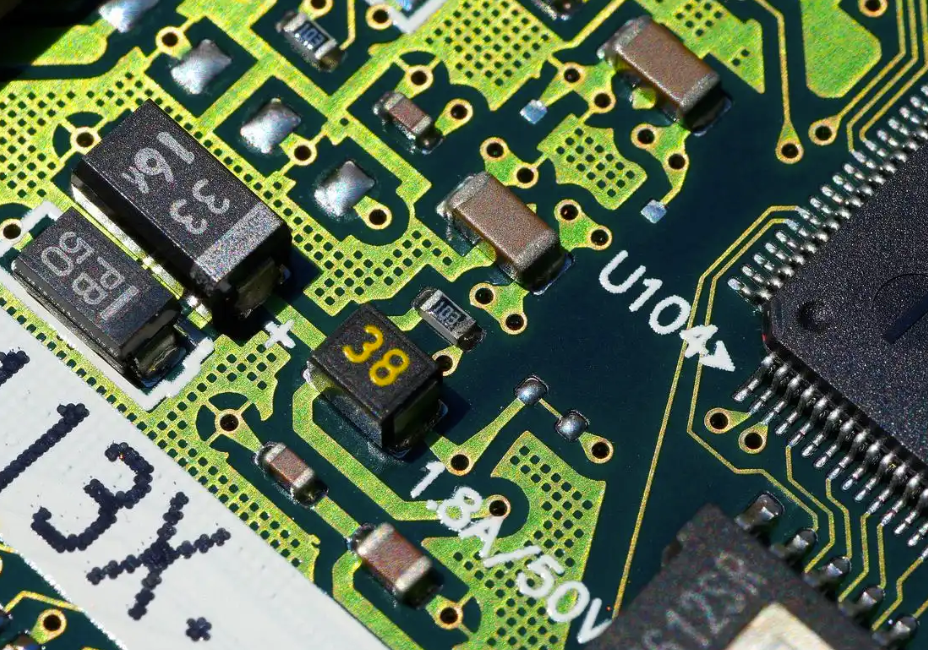

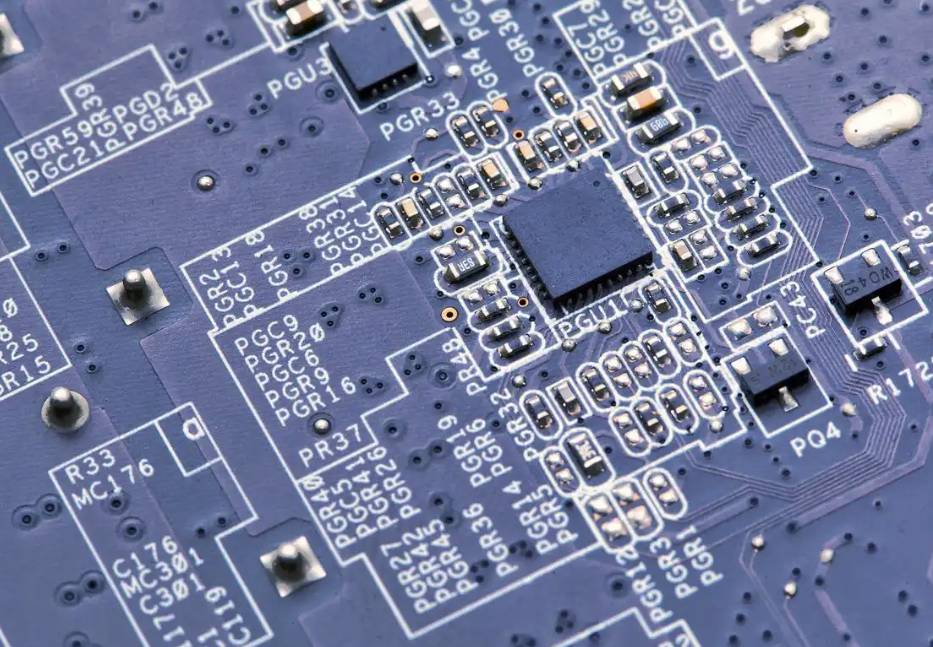

Gdy płytka PCB płyty głównej smartfona jest tak mała jak paznokieć, ale musi pomieścić setki mikrokomponentów, nawet odchylenie o 0,05 mm wystarczy, aby cała partia produktów trafiła na złom. To wyraźnie ilustruje poważne wyzwania stojące przed procesem montażu SMT - jak osiągnąć stabilną i wydajną produkcję przy zachowaniu mikronowej precyzji? Rozwiązanie leży w synergicznej optymalizacji sprzętu, procesów i zarządzania; każde niedopatrzenie na dowolnym etapie może stać się wąskim gardłem w osiąganiu wyższej precyzji. Przyjrzyjmy się teraz bliżej przyczynom tego przełomu technicznego.

Po pierwsze, wydajność maszyny jest podstawą sprzętową dla poprawy dokładności. Wynika to z faktu, że nowoczesne, wysokiej klasy maszyny typu pick-and-place osiągnęły rozdzielczość obrotu osi R wynoszącą 0,0024° na impuls, zapewniając ramionom robotycznym "czułość dotykową na poziomie mikronów". Wybór sprzętu jest jednak znacznie bardziej złożony niż zwykłe porównanie parametrów; wybór systemu napędowego ma bezpośredni wpływ na rzeczywistą wydajność. W porównaniu do tradycyjnych napędów ze śrubami kulowymi, systemy pozycjonowania X-Y napędzane silnikami liniowymi zmniejszają błąd translacji o 60%. W firmie Nectec potwierdziliśmy, że po kalibracji za pomocą interferometru laserowego dokładność powtarzalności może osiągnąć ±12 μm, co odpowiada pozycjonowaniu tego samego komponentu 1000 razy z rzędu z odchyleniem pozycji nieprzekraczającym jednej ósmej średnicy ludzkiego włosa.

Po drugie, optymalizacja procesu może zapewnić dynamiczną równowagę między podejściem intensywnym i ekstensywnym. Wynika to z faktu, że równoważenie obciążenia w procesie nie jest prostą alokacją zadań, ale wymaga inteligentnego wsparcia ze strony dynamicznych algorytmów. Dzięki ciągłemu monitorowaniu stanu operacyjnego podwójnych maszyn pick-and-place w czasie rzeczywistym, inteligentny system planowania może kontrolować różnicę w czasie umieszczania w granicach 3%. Jeszcze bardziej wyrafinowana strategia obejmuje optymalizację układu komponentów, taką jak koncentracja umieszczania rezystorów i kondensatorów w opakowaniach 0402, co może zmniejszyć częstotliwość zmian głowic pick-and-place o 40%. W firmie Nectec, po zoptymalizowaniu sekwencji rozmieszczania, czas ciągłego rozmieszczania komponentów tego samego typu został skrócony z 8,5 sekundy do 5,2 sekundy, osiągając wzrost wydajności o 38,8%. Dodatkowo, dzięki zmniejszeniu ruchu jałowego ramienia robota, dokładność pozycjonowania została jednocześnie poprawiona o 15%.

Po trzecie, zamknięta pętla jakości reprezentuje pasywną inspekcję do aktywnej transformacji obronnej. Wynika to z faktu, że kontrola jakości wymaga ustanowienia kompleksowego systemu obrony, a kontrola materiałów przychodzących jest często pierwszą linią obrony, która jest pomijana. Na każdy 1 ppm różnicy we współczynniku rozszerzalności cieplnej płytki PCB przypada 0,01 mm przesunięcia pozycji po lutowaniu rozpływowym. Utworzenie bazy danych materiałów przychodzących w celu rejestrowania wartości CTE każdej partii podłoży pozwala na wcześniejszą kompensację współrzędnych programu, zapobiegając w ten sposób problemom przed ich wystąpieniem. Strategia wdrażania systemów kontroli online, takich jak AOI, jest równie krytyczna - ustawienie stacji kontroli pierwszego elementu bezpośrednio po maszynie pick-and-place może zapewnić informacje zwrotne o przesunięciu w ciągu 15 sekund, identyfikując problemy dwie godziny wcześniej niż tradycyjne metody kontroli na końcu linii i poprawiając skuteczność wykrywania wad o 800%.

Po czwarte, inteligentne wzmocnienie pozycji zapewnia przyszłą wizję precyzyjnego zarządzania. Wynika to z faktu, że technologie Przemysłu 4.0 otwierają nowe możliwości poprawy precyzji. Zastosowanie technologii cyfrowego bliźniaka w fazie wprowadzania nowego produktu wykorzystuje symulację 3D do przewidywania odchyleń w rozmieszczeniu przy różnych parametrach procesu, skracając rzeczywisty czas debugowania z 8 godzin do 90 minut. Algorytmy uczenia maszynowego zapewniają głębszy wgląd. W firmie Nectec, analizując trzyletnie dane dotyczące rozmieszczenia komponentów, stwierdziliśmy, że na każde 10% wzrostu wilgotności otoczenia, odchylenie położenia 0201 komponentów wzrasta o 0,7 μm. Model kompensacji opracowany na podstawie tych ustaleń zmniejsza sezonowe wahania precyzji o 72%. Te postępy technologiczne na nowo definiują granice precyzyjnego zarządzania.

Po piąte i ostatnie, najlepiej jest znaleźć optymalną równowagę między dokładnością a wydajnością. Powodem jest to, że dążenie do najwyższej precyzji wiąże się z kosztami: gdy prędkość umieszczania przekracza 60 000 punktów na godzinę, każdy wzrost precyzji o 1 μm powoduje wzrost zużycia energii przez sprzęt o 18%. W związku z tym kluczowe znaczenie ma ustanowienie matrycy KPI precyzji i wydajności: elektronika samochodowa powinna przyjąć tryb "przede wszystkim precyzja", podczas gdy elektronika użytkowa może włączyć "tryb zrównoważony". Punkt ciężkości przyszłej konkurencji przesunął się z pojedynczego wskaźnika precyzji na "kompleksowe możliwości produkcyjne". Widzimy również, że maszyny do kontroli rentgenowskiej zajmą wiodącą pozycję w nowych dziedzinach, takich jak urządzenia 5G z falami milimetrowymi i mikrowyświetlacze okularów AR, a przyszłość tej dziedziny jest obiecująca.