Ocena rentgenowska defektów lutowania rozpływowego LED SMT ma kluczowe znaczenie, ponieważ wykrywa ukryte defekty połączeń lutowniczych, takie jak puste przestrzenie, pęknięcia, niewystarczająca ilość lutowia lub źle ustawione komponenty, upewniając się, że są one niewidoczne dla kontroli optycznej. Zapewniając prawidłowe połączenia lutowane, poprawia niezawodność diod LED, zapobiega przedwczesnym awariom i utrzymuje stałą wydajność w zastosowaniach oświetleniowych i wyświetlaczy. Ta nieniszcząca metoda kontroli poprawia jakość produkcji, zmniejsza kosztowne przeróbki i pomaga spełnić standardy branżowe dla zespołów elektronicznych. W tym rozdziale chcemy zagłębić się i podać krótkie wyjaśnienie każdej typowej wady lutowania LED SMT.

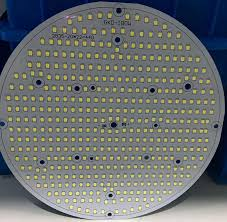

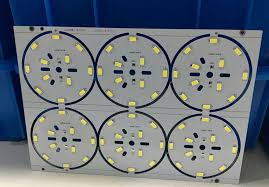

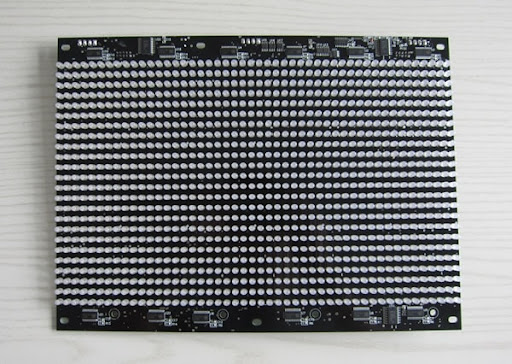

Pierwszą wadą jest procentowy udział pustek lutowniczych. Pustki te często tworzą się w warstwie lutowniczej chipów LED. Jest to spowodowane rozszerzaniem się powietrza lub związków topnika uwięzionych w lutowiu podczas procesu podgrzewania w piecu rozpływowym. Niezawodność połączeń lutowanych zależy nie tylko od stopu lutowniczego, ale także od metalowej powłoki urządzenia LED i płytki drukowanej. Dodatkowo, czas i profil temperaturowy procesu lutowania rozpływowego znacząco wpływa na wydajność bezołowiowych połączeń lutowanych, ponieważ wpływa na właściwości zwilżające i mikrostrukturę złącza lutowniczego. W porównaniu do lutu cynowo-ołowiowego, lut bezołowiowy jest bardziej podatny na kruche uszkodzenia na złączu z powodu naprężeń termicznych i pęknięć zmęczeniowych spowodowanych cyklicznymi zmianami temperatury. Urządzenia do kontroli rentgenowskiej firmy Nectec, takie jak NX-EF, mogą wykorzystywać nieniszczące metody testowania do badania współczynnika pustek w złączach lutowniczych po lutowaniu rozpływowym SMT, eliminować wadliwe produkty, zapewniać, że ciepło z koralików lampy jest idealnie przewodzone do aluminiowego podłoża, a tym samym zapewniać, że żywotność lampy spełnia wymagania projektowe.

Jedną z przyczyn powstawania pustek lutowniczych jest zbyt wysoki współczynnik pustek. W środowisku testowania szoku termicznego, rozszerzalność cieplna i kurczenie się pęcherzyków może powodować pękanie lutowia, zmniejszając tym samym niezawodność chipu LED. Prowadzi to bezpośrednio do takich problemów, jak zwiększona rezystancja termiczna i zmniejszona przewodność cieplna z powodu wysokiego współczynnika pustych przestrzeni. W przypadku chipów LED z większymi padami, wysoki współczynnik pustych przestrzeni odgrywa główną rolę w rozpraszaniu ciepła. Im wyższy współczynnik pustych przestrzeni, tym większa rezystancja termiczna i gorsza wydajność rozpraszania ciepła.

Drugim defektem jest kulka lutownicza. Płytki obwodów elektronicznych mają wysoką gęstość komponentów i małe odstępy, co może powodować odpadanie kulek lutowniczych podczas użytkowania. Wynika to z faktu, że są to małe, niezamierzone kule lutowia, które mogą tworzyć się z powodu nadmiaru pasty lutowniczej, niewłaściwych profili rozpływowych lub zanieczyszczenia. Te zbłąkane kule lutownicze stanowią poważne zagrożenie dla komponentów chipów, ponieważ mogą powodować zwarcia poprzez mostkowanie sąsiednich ścieżek przewodzących lub pinów, szczególnie w projektach PCB o dużej gęstości. Ponadto mogą one prowadzić do wycieków elektrycznych, zakłóceń sygnału, a nawet awarii komponentów, jeśli migrują podczas pracy. W cienkich lub zminiaturyzowanych zespołach, takich jak pakiety LED lub IC, kulki lutownicze mogą również powodować naprężenia mechaniczne lub zakłócać prawidłowe rozpraszanie ciepła, co dodatkowo obniża niezawodność. Ich obecność często wskazuje na słabą kontrolę procesu, co wymaga podjęcia działań naprawczych w zakresie projektowania szablonów, nakładania pasty lutowniczej lub parametrów rozpływu, aby zapobiec długoterminowym problemom z wydajnością. Z drugiej strony, konieczna jest troska o bezpieczeństwo pracowników.

Kulki lutownicze mogą stanowić poważne zagrożenie dla pracowników podczas obsługi i montażu płytek PCB. Jeśli te małe metalowe kulki rozproszą się w przestrzeni roboczej, mogą zostać przypadkowo wdychane lub wejść w kontakt ze skórą, potencjalnie powodując podrażnienie dróg oddechowych lub reakcje alergiczne z powodu pozostałości ołowiu lub topnika. Dodatkowo, kulki lutownicze na podłodze stwarzają ryzyko poślizgnięcia się, podczas gdy te uwięzione w sprzęcie mogą prowadzić do zwarć elektrycznych lub iskier, zwiększając ryzyko poparzeń lub pożarów. W przypadku produkcji wielkoseryjnej, powtarzające się narażenie na rozpryski lutowia może również powodować długoterminowe obawy o bezpieczeństwo w miejscu pracy.

Trzecia wada dzieli się na fałszywe lutowanie, zimne lutowanie, puste lutowanie i wirtualne lutowanie. W przypadku fałszywego lutowania ma to miejsce, gdy lut wydaje się tworzyć połączenie, ale nie ma odpowiedniego wiązania metalurgicznego z powodu zanieczyszczenia, takiego jak utlenianie i pozostałości topnika, lub niewystarczającej ilości ciepła. W rezultacie połączenie lutowane może wyglądać na akceptowalne, ale zawodzi podczas testów naprężeń lub testów elektrycznych; W przypadku lutowania na zimno dzieje się tak, gdy lut nie topi się w pełni podczas rozpływu, co powoduje matowe, ziarniste lub pęknięte połączenie. Jest to spowodowane niewystarczającą temperaturą rozpływu, nierównomiernym nagrzewaniem lub przedwczesnym chłodzeniem, co prowadzi do słabych połączeń mechanicznych i elektrycznych; W przypadku pustego lutowania dzieje się tak, gdy brakuje lub niekompletne złącze lutownicze, w którym lut nie zwilża prawidłowo padu lub ołowiu komponentu. Może się to zdarzyć z powodu złego nałożenia pasty lutowniczej, niewspółosiowości lub zanieczyszczenia padu, pozostawiając luki w połączeniu; Wreszcie w przypadku lutowania wirtualnego ma to miejsce, gdy połączenie jest przerywane, na przykład czasami działa, a czasami nie. Jest to zwykle spowodowane mikropęknięciami, słabym zwilżeniem lub naprężeniami mechanicznymi.

Często przechodzą one wstępne testy, ale zawodzą pod wpływem wibracji lub cykli termicznych. To, co wyróżnia każdy z nich, to fakt, że fałszywe lutowanie obejmuje pozorne łączenie bez prawdziwej przyczepności, podczas gdy lutowanie na zimno wynika z niewystarczającego stopienia, tworząc kruche połączenia. Puste lutowanie oznacza brak materiału lutowniczego, podczas gdy wirtualne lutowanie to niestabilne połączenie, które ulega przerywanym awariom. Zimne lutowanie i fałszywe lutowanie są często związane z procesem, np. z ciepłem lub zanieczyszczeniem, podczas gdy puste lutowanie wynika z błędów osadzania pasty lub umieszczania. Wirtualne lutowanie jest szczególnie niebezpieczne, ponieważ może pozostać niewykryte aż do awarii w terenie.

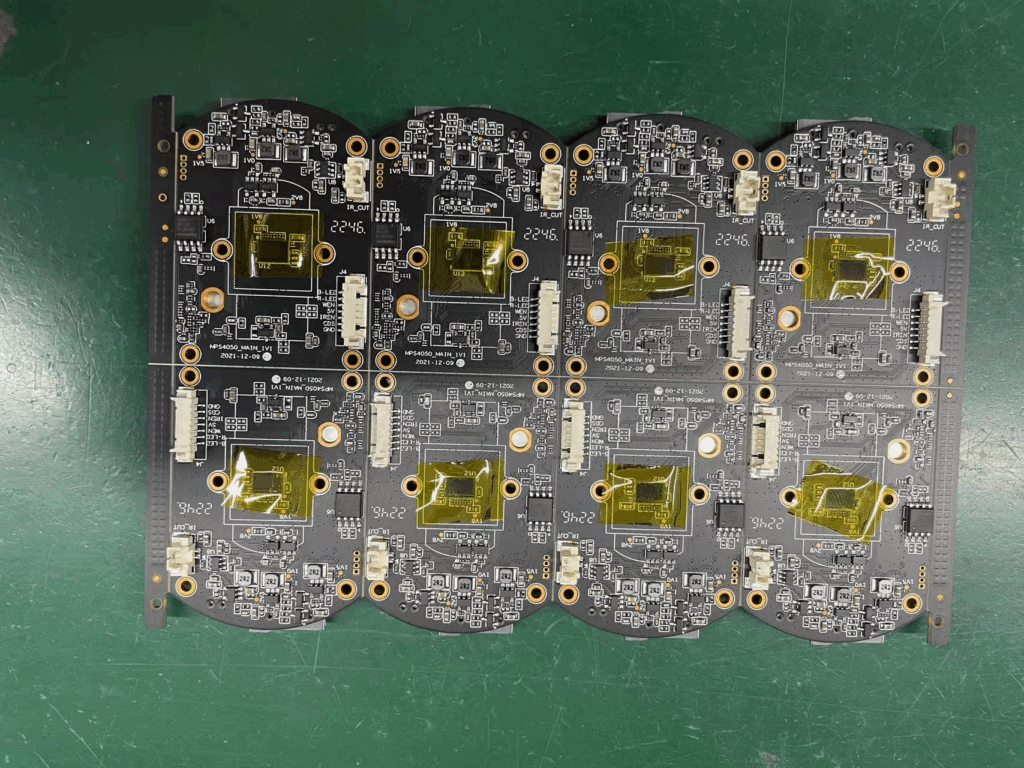

Czwarta wada może być również podzielona na zimne połączenia lutowane, mostkowanie i problemy z tombstoningiem. Omówimy tę część na podstawie rzeczywistych studiów przypadków. Na początek jeden z poprzednich klientów Nectec poprosił o przetestowanie współczynnika pustych przestrzeni, w szczególności w celu obserwacji wyników lutowania pasty lutowniczej po lutowaniu rozpływowym. Sprawdziliśmy opakowania LED za pomocą obrazowania rentgenowskiego w czasie rzeczywistym i odkryliśmy znaczną liczbę pustek lutowniczych, przy współczynniku pustek w polach rozpraszania ciepła przekraczającym 30% we wszystkich przypadkach. W porównaniu do lutu zawierającego ołów, lut bezołowiowy jest bardziej podatny na kruche uszkodzenia połączeń spowodowane przepływem termicznym i pęknięciami zmęczeniowymi wynikającymi z cyklicznych zmian temperatury. Zbyt wysokie współczynniki pustek lutowniczych zmniejszają niezawodność chipów LED, prowadząc do rozszerzalności cieplnej i kurczenia się pęcherzyków podczas testów szoku termicznego, co powoduje pękanie lutowia.

Przypadkowo, inny klient Nected skontaktował się z nami za pośrednictwem poczty elektronicznej pewnego dnia, aby zgłosić, że ich produkt miał wysoką częstotliwość występowania martwych pikseli, z prawdopodobieństwem przekraczającym 38%, i poprosił o dostarczenie raportu z analizy. Po wykluczeniu szeregu kwestii, takich jak sterownik, waga radiatora, powierzchnia radiatora, klej termiczny, przewodność cieplna aluminiowego podłoża i to, czy obwód był zwarty, nadal nie byliśmy w stanie zidentyfikować przyczyny martwych pikseli. Po przeanalizowaniu sytuacji odkryliśmy, że warstwa lutu z procesu lutowania rozpływowego nie została przetestowana. Następnie przeprowadziliśmy nieniszczącą kontrolę rentgenowską i stwierdziliśmy, że warstwa lutowia za wypalonymi diodami LED miała puste przestrzenie, przy czym obszar pustych przestrzeni stanowił ponad 25% powierzchni padu. Inny przypadek dotyczył klienta oświetleniowego firmy Nectec, który zgłosił, że jego problemy z rozpraszaniem ciepła przez diody LED pozostają nierozwiązane. Po przeprowadzeniu kontroli rentgenowskiej odkryliśmy, że współczynnik porowatości spoin w ich produktach wynosił aż 40%, przy czym wszystkie testowane próbki wykazywały współczynniki porowatości przekraczające 10%. Wśród próbek 37% miało współczynnik pustek między 20% a 30%, 42% miało współczynnik pustek między 30% a 40%, a 12% miało współczynnik pustek powyżej 40%, co było dość niepokojące. Po wdrożeniu naszego planu poprawy, ich produkty utrzymywały współczynnik pustych przestrzeni poniżej 10% podczas lutowania rozpływowego, a klient był bardzo zadowolony.