W dziedzinie montażu SMT komponenty elektroniczne stają się coraz mniejsze, a gęstość lutowania rośnie. Tradycyjna ręczna kontrola wizualna lub konwencjonalny sprzęt do kontroli optycznej (AOI) nie są już wystarczające, aby sprostać wymaganiom wysokiej precyzji i niezawodności kontroli jakości w obliczu złożonych struktur połączeń lutowanych. W tym kontekście technologia kontroli rentgenowskiej, ze swoim nieniszczącym charakterem, wysoką rozdzielczością i zdolnością do wizualizacji struktur wewnętrznych, umożliwiła firmie Nectec wyprodukowanie serii wysokiej jakości, precyzyjnych urządzeń do kontroli rentgenowskiej, które stały się niezbędnymi narzędziami do zapewnienia jakości produktu i usprawnienia procesów produkcyjnych. Istnieją w sumie cztery kluczowe punkty, które chcielibyśmy omówić w tym fragmencie.

Po pierwsze, dlaczego fabryki montażu SMT potrzebują obecnie kontroli rentgenowskiej. Powód tego pytania jest prosty. W procesie montażu SMT szeroko stosowane są komponenty w opakowaniach bezołowiowych lub półbezołowiowych, takich jak BGA (Ball Grid Array), QFN i LGA. Połączenia lutowane tych komponentów są w większości ukryte pod komponentami, co utrudnia ich kontrolę wizualną lub za pomocą AOI. Wady takie jak pęcherzyki powietrza, zimne połączenia lutowane, zwarcia i otwarte obwody w połączeniach lutowanych są krytycznymi czynnikami wpływającymi na stabilność i niezawodność produktów elektronicznych. Ponadto technologia kontroli rentgenowskiej może przenikać przez materiały opakowaniowe, aby obrazować wewnętrzne połączenia lutowane, umożliwiając wykrywanie potencjalnych wad bez demontażu produktu. Ta zdolność do "zaglądania do środka" sprawia, że jest to ważne uzupełnienie tradycyjnych metod kontroli, szczególnie przydatne w sektorach produkcji elektroniki wysokiej klasy o rygorystycznych wymaganiach kontroli jakości, takich jak elektronika samochodowa, elektronika medyczna, przemysłowe systemy sterowania i produkty wojskowe.

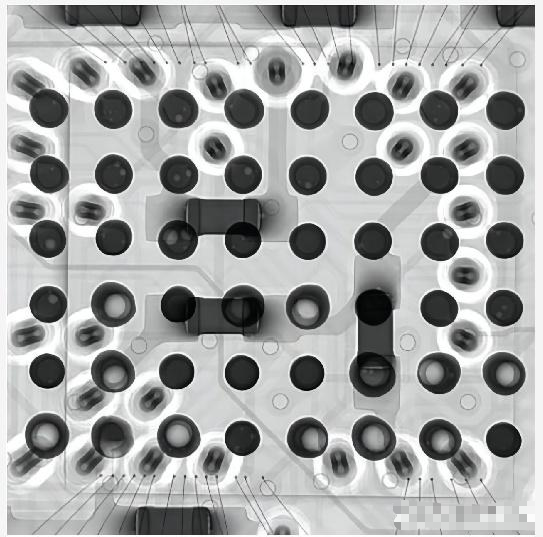

Po drugie, przedstawimy krótki opis zasad działania urządzeń do kontroli rentgenowskiej. Kontrola rentgenowska to nieniszcząca metoda testowania, która wykorzystuje promieniowanie rentgenowskie do penetracji obiektów i tworzenia obrazów na końcu odbiorczym, umożliwiając wizualizację i analizę struktur wewnętrznych. Gdy promienie rentgenowskie przechodzą przez obiekty, ulegają one różnym stopniom tłumienia w zależności od gęstości i grubości materiału, co skutkuje różnymi kontrastami w skali szarości na obrazach, ujawniając w ten sposób wewnętrzne cechy strukturalne badanego obiektu. Z drugiej strony, w fabrykach montażu SMT, sprzęt rentgenowski jest wykorzystywany głównie do kontroli morfologii połączeń lutowanych i określania obecności defektów, takich jak puste przestrzenie, zimne połączenia lutowane, mostkowanie lub niewystarczająca ilość lutowia. Dzięki źródłom promieniowania rentgenowskiego o wysokiej rozdzielczości i systemom akwizycji obrazu operatorzy mogą precyzyjnie analizować stan jakości każdego złącza lutowniczego.

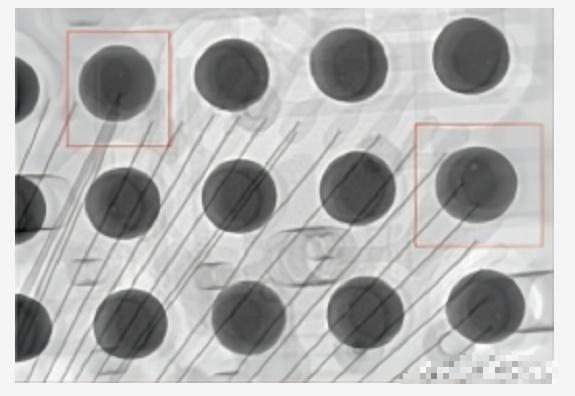

Po trzecie, omówimy zastosowania maszyn do kontroli rentgenowskiej w rzeczywistych warunkach. Sytuacja pierwsza: kontrola urządzeń montowanych od dołu, takich jak BGA i QFN. Powodem jest to, że tradycyjne metody inspekcji nie są w stanie uzyskać dostępu do wewnętrznych połączeń lutowniczych takich pakietów, podczas gdy promieniowanie rentgenowskie może wyraźnie pokazać rozkład, rozmiar, stosunek pęcherzyków i ogólną jakość lutowania sferycznych połączeń lutowniczych, co czyni go preferowaną metodą wykrywania zimnych połączeń lutowniczych i mostkowania; Sytuacja druga: identyfikacja pustek lutowniczych i niewystarczającej ilości lutowia. Wynika to z faktu, że pęcherzyki wewnątrz połączeń lutowanych mogą powodować niestabilność elektryczną, a nawet awarię urządzenia. Obrazowanie rentgenowskie pomaga inżynierom wizualnie ocenić rozmiar i lokalizację pustek, zapewniając podstawę do usprawnienia procesu; Sytuacja trzecia: naprawa i analiza awarii. Wynika to z faktu, że podczas zwrotów od klientów lub procesów kontroli jakości technologia rentgenowska może być wykorzystywana do nieniszczącego lokalizowania wad, skutecznie skracając cykl rozwiązywania problemów, unikając niepotrzebnych napraw i demontażu oraz poprawiając ogólną wydajność kontroli;

Sytuacja czwarta: kontrola pierwszego artykułu i walidacja procesu. Wynika to z faktu, że kontrola pierwszego produktu po montażu SMT jest ważnym krokiem w zapewnieniu spójności produktów wytwarzanych masowo. Kompleksowe skanowanie pierwszego artykułu przy użyciu technologii rentgenowskiej może szybko zidentyfikować odchylenia procesu i skorygować je, zapobiegając w ten sposób późniejszym wadom produkcji masowej.

Po czwarte, omówimy cenne wyniki, jakie proces kontroli rentgenowskiej może przynieść fabrykom SMT. Wynik pierwszy to poprawa wskaźnika wydajności produktu. Wynika to z faktu, że wykrywanie wad spawalniczych z wyprzedzeniem może zapobiec wprowadzaniu wadliwych produktów do procesów niższego szczebla, a tym samym znacznie zmniejszyć liczbę poprawek i odpadów. Wynika to z faktu, że może on stale monitorować jakość spawania w kluczowych punktach procesu i zwracać wyniki do linii produkcyjnej w celu dostosowania parametrów w odpowiednim czasie. W ten sposób uzyskuje się kontrolę w pętli zamkniętej, a tym samym poprawia stabilność procesu produkcyjnego; Wynik trzeci to spełnienie wymagań klientów w zakresie wysokiej jakości dostaw. Wynika to z faktu, że wysokiej klasy klienci lub zamówienia międzynarodowe zwykle wykorzystują promieniowanie rentgenowskie jako środek zapewnienia jakości przed wysyłką, aby znacznie zwiększyć profesjonalizm i wiarygodność fabryki SMT w oczach klientów; Czwarty wynik to pomoc w uzyskaniu certyfikatu strony trzeciej i audytów jakości. Wynika to z faktu, że gdy mamy do czynienia z audytami systemu jakości ISO lub fabryki klienta, możliwości kontroli rentgenowskiej są często wykorzystywane jako demonstracja zaawansowanych metod kontroli, pomagając fabrykom SMT stworzyć znormalizowany i profesjonalny wizerunek.

Podsumowując, wraz z trendem w kierunku coraz bardziej wyrafinowanej i wysoce niezawodnej produkcji elektronicznej, urządzenia do kontroli rentgenowskiej stały się ważną częścią branży SMT jako wysoce precyzyjne, nieniszczące narzędzie zapewnienia jakości. W przyszłości, wraz z rozwojem automatyzacji i inteligencji, kontrola rentgenowska zostanie również połączona z rozpoznawaniem obrazu AI i systemami MES, aby zapewnić fabrykom chipów SMT inteligentniejsze i bardziej wydajne rozwiązania w zakresie jakości całego procesu.