W dziedzinie nadzoru bezpieczeństwa niezawodność produktów do montażu płytek drukowanych PCBA ma bezpośredni wpływ na stabilną pracę sprzętu i bezpieczeństwo danych. W obliczu złożonych i zmieniających się środowisk zewnętrznych, takich jak wysokie temperatury, wysoka wilgotność, kurz, wibracje i zakłócenia spowodowane wyładowaniami atmosferycznymi, sposób poprawy poziomu ochrony PCBA za pomocą technologii przetwarzania chipów SMT stał się kluczem do ulepszeń technologicznych w branży. Połączymy cały proces przetwarzania PCBA, aby zbadać podstawową rolę przetwarzania chipów SMT w poprawie wydajności ochrony produktów nadzoru bezpieczeństwa.

Najpierw omówmy wymagania dotyczące stopnia ochrony dla PCBA do nadzoru bezpieczeństwa. Te urządzenia PCBA są zwykle wymagane do wdrożenia w trudnych warunkach środowiskowych lub przemysłowych. Wiąże się to z kilkoma wyzwaniami. Pierwszym wyzwaniem jest zdolność adaptacji do warunków środowiskowych, gdzie urządzenia PCBA muszą spełniać stopień ochrony IP67 lub wyższy, aby zapobiec przedostawaniu się wody deszczowej i pyłu; Drugim wyzwaniem jest odporność na warunki atmosferyczne, gdzie urządzenia PCBA muszą wytrzymać zmiany temperatury w zakresie od -40°C do 85°C, zapobiegając fałszywemu lutowaniu spowodowanemu rozszerzalnością cieplną i kurczeniem się komponentów; Trzecim wyzwaniem jest odporność na wibracje, gdzie mogą pozytywnie złagodzić ryzyko oderwania się komponentów spowodowanego wiatrem i wibracjami mechanicznymi; Czwartym wyzwaniem jest kompatybilność elektromagnetyczna, gdzie mogą zapobiegać przepięciom piorunowym i wyładowaniom elektrostatycznym przed uszkodzeniem wrażliwych chipów.

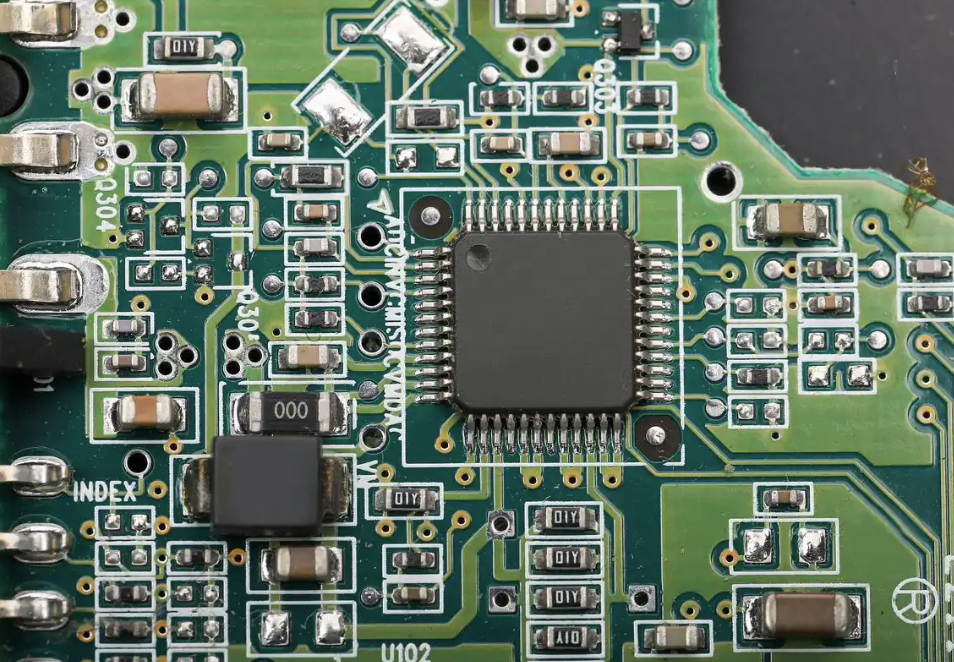

Po drugie, omówmy podstawową technologię ochrony w procesie produkcji SMT. Przetwarzanie montażu chipów SMT wykorzystuje precyzyjne techniki produkcji i innowacje materiałowe w celu zbudowania wielowarstwowego systemu ochrony do monitorowania bezpieczeństwa PCBA. Warto wspomnieć o kilku warstwach ochronnych. Pierwsza warstwa to wysoce precyzyjna technologia montażu poprawiająca wydajność uszczelniania, w której wykorzystuje się mikropakowane komponenty, takie jak 0201, aby zmniejszyć odstępy między komponentami i zmniejszyć ścieżki przenikania pyłu oraz wzmacnia duże chipy, takie jak BGA i QFN, za pomocą kleju wypełniającego dno, aby zwiększyć odporność na wibracje; Druga warstwa to technologia trójwarstwowej powłoki, w której wykorzystuje się akrylową, poliuretanową lub silikonową trójwarstwową farbę do utworzenia warstwy ochronnej o grubości 0,1-0,3 mm.1-0,3 mm, która blokuje wilgoć, mgłę solną i korozję chemiczną, przy jednoczesnym zastosowaniu technologii natryskiwania w celu precyzyjnej ochrony obszarów, takich jak złącza i punkty testowe, unikając jakiegokolwiek wpływu na rozpraszanie ciepła. W rezultacie PCBA pokryte potrójną powłoką zachowuje 90% odporności izolacji w środowisku 85°C/85% RH; Trzecia warstwa to system ochrony przed wyładowaniami elektrostatycznymi, w którym fabryki muszą utrzymywać temperaturę 22-28°C i wilgotność 40-70% RH, a następnie zainstalować antystatyczną podłogę i wymagać od personelu noszenia antystatycznej odzieży i opasek na rękę. Co ważniejsze, maszyny do układania SMT, piece rozpływowe i inne urządzenia wykorzystują niezależne uziemienie, aby zapobiec wpływowi upływu prądu na PCBA. Z drugiej strony, standard ochrony jest również zaangażowany w tę warstwę, gdzie został zaktualizowany do HBM 4000V w odniesieniu do standardu ANSI/ESD S20.20; Czwarta warstwa to techniki lutowania o wysokiej niezawodności, w których stosuje się ultradrobną pastę lutowniczą w proszku typu 5 lub wyższą, aby zmniejszyć współczynnik pustek lutowniczych do mniej niż 5% oraz monitorowanie w czasie rzeczywistym za pomocą SPI i AOI, aby zapewnić, że pełność złącza lutowniczego jest większa lub równa 75%.

Co ważniejsze, wykorzystanie kombinacji OSP i procesu zanurzania w srebrze w obszarach o wysokiej temperaturze, takich jak moduły zasilające, w celu poprawy odporności połączeń lutowanych na cykle termiczne.

Po trzecie, przyjrzyjmy się przyszłym perspektywom rozwoju automatyzacji i ochrony integracji dla monitorowania bezpieczeństwa PCBA za pomocą technik SMT. Wraz ze wzrostem wymagań w zakresie monitorowania bezpieczeństwa, przetwarzanie chipów SMT rozwija się w następujących kierunkach. Pierwszy kierunek to wbudowana technika ochrony. Polega ona na integracji tłumików ESD i filtrów EMI bezpośrednio w PCBA; Drugi kierunek to kontrola produkcji AI. Wykorzystuje ona wykrywanie w czasie rzeczywistym jakości złącza lutowniczego za pomocą wizji maszynowej i dynamicznie dostosowuje parametry lutowania rozpływowego; Trzeci kierunek to odnawialne materiały ochronne. Sugeruje się opracowanie potrójnie odpornych powłok na bazie wody i biologicznych materiałów opakowaniowych w celu zmniejszenia wpływu na środowisko.

Podsumowując, wynikiem poprawy stopnia ochrony PCBA do nadzoru bezpieczeństwa jest głęboka integracja precyzji montażu SMT, nauki o materiałach i kontroli procesu. Dzięki wysoce precyzyjnemu montażowi, trójwarstwowej powłoce, ochronie elektrostatycznej i pełnej koordynacji procesu, technologia SMT nie tylko zapewnia sprzętowi bezpieczeństwa "pancerz ochronny", ale także napędza branżę w kierunku wysokiej niezawodności i inteligencji.