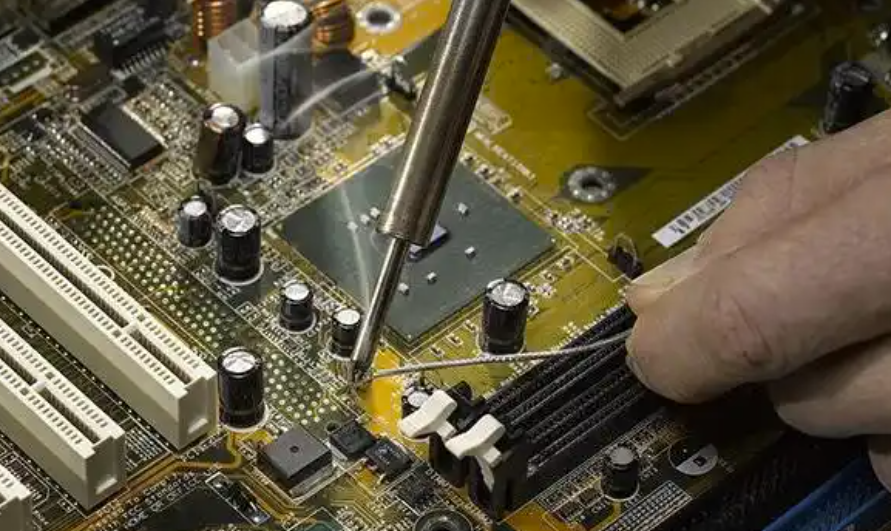

W jaki sposób komponenty elektryczne mniejsze niż ziarenko ryżu na płycie głównej telefonu komórkowego "przyklejają się" do płytki drukowanej i przewodzą prąd? Odpowiedź leży w procesie lutowania w technologii montażu powierzchniowego (SMT). Technologia SMT jest stosowana w branży chipów do telefonów komórkowych od dłuższego czasu. Oto szczegółowe kroki lutowania komponentów elektrycznych na płytce drukowanej przy użyciu najnowszej technologii SMT. Krok pierwszy, Znalezienie dobrego "miejsca lądowania" dla komponentów. Pierwszym krokiem w lutowaniu powierzchniowym jest nałożenie odpowiedniej ilości pasty lutowniczej na pady PCB - mieszanki proszku lutowniczego (o średnicy 20-50 μm), topnika i kleju, który wygląda jak szara "pasta do zębów". Z takimi zadaniami poradzi sobie nasza drukarka pasty lutowniczej Nectec serii SP-510A. Obsługuje płytki o wymiarach do 510 mm x 510 mm i nadaje się do elektroniki, motoryzacji i telekomunikacji. Drugim krokiem jest zamontowanie komponentów elektrycznych w odpowiednim miejscu prowadzonym przez automatyczną maszynę wizyjną. Płytka PCB pokryta pastą lutowniczą jest podawana do montażownicy, która jest jak "precyzyjny robot", który może zakończyć umieszczanie tuzina komponentów w ciągu jednej sekundy. Nasza maszyna Nectec z serii NT-T5 pasuje do opisu, z imponującą prędkością umieszczania 84 000 CPH i dokładnością umieszczania ± 0,035 mm (XYZ). "Okiem" montażysty jest kamera o wysokiej rozdzielczości, która oblicza dokładną pozycję, identyfikując punkt odniesienia na płytce drukowanej i kształt komponentu, a następnie zasysa komponent za pomocą dyszy próżniowej (minimalna średnica 0,3 mm) i umieszcza go na środku podkładki.

Istnieją dwa główne procesy spawania: od "miejscowego podgrzewania" do "całkowitego rozpływu". W przypadku całkowitego lutowania rozpływowego oznacza to po prostu, że pasta lutownicza "sama wpływa do złącza lutowniczego". Płytka PCB z podłączonymi komponentami wchodzi do pieca rozpływowego, gdzie pasta lutownicza jest podgrzewana przez cztery strefy temperaturowe, aby zakończyć przejście od "pasty" do "złącza lutowniczego": Strefa podgrzewania (80-150°C): odparowuje wodę i rozpuszczalniki w paście lutowniczej, aktywuje topnik i usuwa utlenioną warstwę, co zajmuje około 60-90 sekund. Strefa stałej temperatury (150-180°C): Dalsze podgrzewanie bez topienia lutowia, zapobiegające uszkodzeniu komponentów z powodu nagłego nagrzania, 30-60 sekund. Strefa rozpływu (220-250 ° C): topienie proszku lutowniczego (temperatura topnienia lutu około 183 ° C), ciekły lut w napięciu powierzchniowym automatycznie wypełnia szczelinę między podkładką a pinami komponentu, tworzenie gładkich połączeń lutowanych, najwyższa temperatura musi być wyższa niż temperatura topnienia 30-50 ° C, ale czas przebywania nie powinien przekraczać 10 sekund, w przeciwnym razie zostaną spalone komponenty. Strefa chłodzenia: złącze lutowane szybko schładza się i zestala (szybkość chłodzenia 5-10 ℃ / s), tworząc solidne metalowe połączenie. Nasza seria bezołowiowych pieców rozpływowych Nectec zawiera kompleksową linię produktów. Od minimum 4-5 stref do maksymalnie 12-strefowego pieca rozpływowego, który obsługuje do 300 mm szerokości PCB. W przypadku 8-, 10- i 12-strefowych pieców rozpływowych, cechą szczególną tych trzech produktów jest to, że wszystkie obsługują jedno- i dwuszynowe lutowanie azotem, zapewniając kompleksowe funkcje zapewniające sukces lutowania.