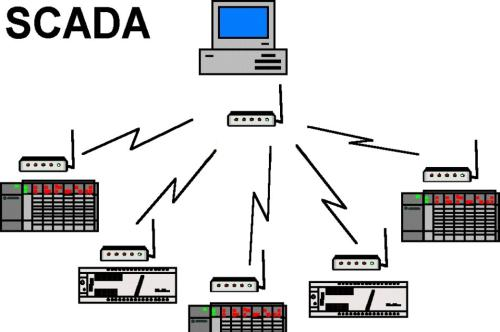

Omówimy podstawowe funkcje i architekturę systemów SCADA. SCADA (Supervisory Control and Data Acquisition) jest kluczową infrastrukturą dla naszych maszyn Nectec z serii NT. Jego podstawowe funkcje obejmują pięć kluczowych kroków. Pierwszym krokiem jest akwizycja danych. Obejmuje ona gromadzenie w czasie rzeczywistym danych z linii produkcyjnej za pośrednictwem rozproszonych sieci czujników (takich jak temperatura, wibracje, prąd, kontrola wizualna itp.), z częstotliwością próbkowania zwykle ≥10 Hz, co zapewnia wysoką precyzję monitorowania. Obsługuje wiele przemysłowych protokołów komunikacyjnych (Modbus, OPC UA, Profinet, magistrala CAN itp.), kompatybilnych z urządzeniami różnych producentów. Drugim krokiem jest przetwarzanie i analiza danych. Obejmuje on oczyszczanie danych (usuwanie wartości odstających, filtrowanie szumów), obliczanie w czasie rzeczywistym (OEE, MTBF, wskaźnik defektów i inne wskaźniki KPI) oraz automatyczne alerty oparte na regułach (takie jak ostrzeżenia o limitach SPC). Trzecim krokiem jest wizualizacja monitorowania. Obejmuje on dynamiczny interfejs HMI (Human Machine Interface) wyświetlający stan linii produkcyjnej i narzędzia wizualizacyjne, takie jak wykresy trendów, pulpity nawigacyjne i dzienniki alarmów. Czwarty krok to planowanie produkcji, identyfikowalność jakości i optymalizacja efektywności energetycznej w oparciu o analizę danych, wraz z optymalizacją planowania produkcji poprzez integrację z systemami MES/ERP. Piąty krok to przejrzystość procesu produkcyjnego. Obejmuje ona śledzenie postępu realizacji zamówień w czasie rzeczywistym, automatyczną weryfikację parametrów procesu i natychmiastowe wychwytywanie wad jakościowych. Następnie, zalety systemów SCADA zostały podzielone na pięć aspektów. Pierwszy aspekt to podstawowe zastosowania SCADA w połączeniach do montażu powierzchniowego. Obejmuje on gromadzenie danych w czasie rzeczywistym, zdalne monitorowanie i inteligentne sterowanie, a także optymalizację wydajności produkcji i kontrolę jakości. Drugi aspekt to gromadzenie i monitorowanie danych w czasie rzeczywistym. System SCADA wykorzystuje czujniki i sterowniki PLC do zbierania kluczowych parametrów w czasie rzeczywistym podczas procesu produkcyjnego maszyny pick-and-place, takich jak temperatura, ciśnienie i stan sprzętu, a następnie przesyła dane do centralnego pokoju kontrolnego w celu wizualizacji.

Przykładowo, nasze maszyny pick-and-place Nectec serii NT w przemyśle elektronicznym mogą osiągnąć 100%, umożliwiając śledzenie postępu produkcji w czasie rzeczywistym i automatyczną weryfikację parametrów procesu. Trzecim aspektem jest zdalne sterowanie i alerty anomalii. System obsługuje zdalną regulację parametrów urządzenia i ustawia ponad 500 reguł oceny nieprawidłowości w celu wczesnego ostrzegania w czasie rzeczywistym. Czwarty aspekt to wydajność produkcji i kontrola jakości. System optymalizuje procesy produkcyjne poprzez analizę danych i zmniejsza liczbę przeróbek poprzez natychmiastowe przechwytywanie wad jakościowych. Ponadto system może generować mapy cieplne zużycia energii, aby pomóc zidentyfikować ogniwa o wysokim zużyciu energii i zoptymalizować zużycie energii. Ostatnim aspektem zalet jest zarządzanie cyklem życia sprzętu. SCADA obsługuje monitorowanie w czasie rzeczywistym wykorzystania sprzętu, wskaźników awaryjności i innych wskaźników, pomagając przedsiębiorstwom osiągnąć inteligentną konserwację sprzętu.