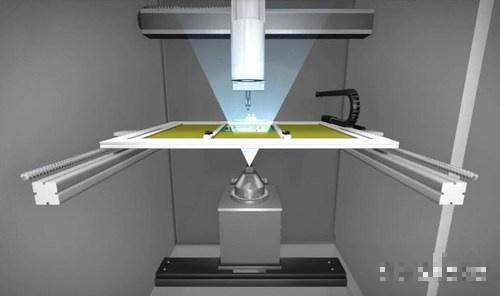

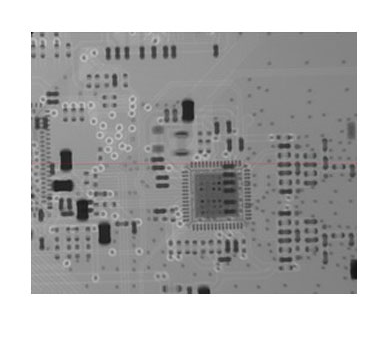

W tym artykule omówimy zasady działania technologii kontroli rentgenowskiej. Istota technologii kontroli rentgenowskiej polega na wykorzystaniu penetrujących właściwości promieniowania rentgenowskiego do wizualizacji wewnętrznej struktury obiektów. Gdy promienie rentgenowskie przechodzą przez materiały o różnej gęstości, są pochłaniane w różnym stopniu ze względu na te różnice gęstości, tworząc w ten sposób odpowiednie obrazy wewnętrzne. W szczególności gęstsze materiały metaliczne, takie jak połączenia lutowane, wykazują silną absorpcję promieni rentgenowskich, co skutkuje wyraźnymi obrazami konturów. Z kolei materiały o mniejszej gęstości, takie jak podłoża PCB lub puste przestrzenie w połączeniach lutowanych, pochłaniają mniej promieniowania rentgenowskiego, co prowadzi do różnych poziomów szarości na obrazach. Po dokładnym wychwyceniu tych różnic przez urządzenia kontrolne, mogą one tworzyć precyzyjne obrazy wewnętrznej struktury obiektu, dostarczając intuicyjnych dowodów do późniejszego wykrywania i analizy wad. W przypadku montażu SMT, kulki lutownicze takich typów opakowań jak BGA (ball grid array) i CSP (chip-scale packaging) znajdują się w dolnej części pinów, a złącza lutownicze są zakryte przez korpus opakowania, co utrudnia tradycyjnej kontroli optycznej (AOI) skuteczne sprawdzenie jakości lutowania. Wyjaśnimy niektóre z zastosowań, w których urządzenia rentgenowskie mogą być przydatne do kontroli wad produktów SMT.

Pierwszym zastosowaniem jest wykrywanie pustek w złączach lutowniczych. Podczas procesu lutowania rozpływowego, jeśli gaz zawarty w paście lutowniczej nie może zostać całkowicie usunięty, tworzy on puste przestrzenie w złączach lutowniczych. Obecność tych pustek osłabia wytrzymałość strukturalną połączeń lutowanych, zmniejsza ich przewodność elektryczną, a nawet może powodować przedwczesne awarie elementów elektronicznych.

Drugim zastosowaniem jest wykrywanie mostków. Podczas procesu lutowania, nadmiar lutu lub niedokładne umieszczenie pola lutowniczego może spowodować mostkowanie między połączeniami lutowanymi. Mostkowanie

mogą zakłócać normalną wydajność elektryczną obwodu i powodować usterki, takie jak zwarcia. Kontrola rentgenowska może wyraźnie pokazać rozkład lutowia między złączami lutowniczymi

i dokładnie wykryć, czy występują nadmiarowe mostki lutownicze, aby zapewnić, że wydajność elektryczna obwodu spełnia wymagania projektowe i szybko je wyeliminować.

zagrożenie bezpieczeństwa.

Trzecim zastosowaniem jest wykrywanie otwartych obwodów i zimnych połączeń lutowanych. W niektórych przypadkach, z powodu niecałkowitego stopienia lutowia lub niewłaściwych operacji spawania, mogą wystąpić zimne połączenia lutowane lub otwarte obwody. Te problemy spawalnicze mogą poważnie wpłynąć na przewodność elektryczną obwodu, powodując nieprawidłowe działanie urządzeń elektronicznych. Kontrola rentgenowska może łatwo zidentyfikować szereg wad spawalniczych, takich jak zimne spoiny lutownicze i otwarte obwody, poprzez dokładne sprawdzenie gęstości i kształtu spoin lutowniczych, dostarczając dokładnych dowodów na terminowe naprawy i zapewniając wydajność i jakość produktów elektronicznych.

Teraz omówimy niektóre zalety takiej technologii kontroli urządzeń rentgenowskich. Pierwszą zaletą jest bezstratna charakterystyka testowania. Kontrola rentgenowska jest nieniszczącą metodą testowania, która nie powoduje żadnych fizycznych uszkodzeń płytek drukowanych ani spawanych części. Ta cecha pozwala na

Producenci mogą monitorować jakość spawania w czasie rzeczywistym podczas procesu produkcyjnego, szybko identyfikować i rozwiązywać potencjalne problemy, bez obawy o negatywny wpływ na wydajność produktu końcowego. W porównaniu z niektórymi niszczącymi metodami testowania, kontrola rentgenowska może zapewnić jakość produktu przy jednoczesnym obniżeniu kosztów testowania i poprawie wydajności produkcji.

Drugą zaletą jest obrazowanie w wysokiej rozdzielczości i wysoka niezawodność. Technologia kontroli rentgenowskiej umożliwia obrazowanie w wysokiej rozdzielczości drobnych szczegółów, takich jak połączenia lutowane, zapewniając kompleksową i szczegółową kontrolę jakości spawania. Nawet wady wewnętrzne, które są trudne do wykrycia przy użyciu tradycyjnych metod kontroli, można wyraźnie ujawnić za pomocą obrazów rentgenowskich, zapewniając inspektorom dokładne i wiarygodne wyniki kontroli. Ta wysoce niezawodna metoda kontroli pomaga poprawić ogólną jakość produktów i zwiększyć konkurencyjność na rynku.

Trzecią zaletą jest możliwość obsługi złożonych struktur opakowań. Wraz z rozwojem przemysłu elektronicznego, coraz bardziej powszechne stają się złożone struktury opakowań PCB o dużej gęstości, takie jak BGA, CSP i PoP. Jakość lutowania tych form opakowań ma krytyczne znaczenie dla ogólnej wydajności płytki drukowanej, jednak tradycyjne metody kontroli często nie są w stanie sprostać tym wyzwaniom. Technologia kontroli rentgenowskiej, z jej potężnymi możliwościami penetracji i precyzyjnymi efektami obrazowania, może z łatwością spełnić wymagania kontroli tych złożonych struktur opakowaniowych, szybko zidentyfikować i naprawić potencjalne wady lutowania oraz zapewnić wysoką wydajność działania płytki drukowanej.

Czwartą zaletą jest możliwość obsługi testów wsadowych i zautomatyzowanej produkcji. Technologia kontroli rentgenowskiej może być wykorzystywana nie tylko do kontroli pojedynczych płytek PCB, ale także do kontroli online w procesach produkcji masowej. W połączeniu z zaawansowanym sprzętem do automatyzacji, kontrola rentgenowska umożliwia szybką i wydajną kontrolę jakości w procesach produkcyjnych na dużą skalę.

Nie tylko poprawia to wydajność produkcji, ale także zapewnia, że jakość lutowania każdej płytki drukowanej spełnia rygorystyczne standardy, zapewniając silną gwarancję stabilnej produkcji produktów elektronicznych.

Teraz omówimy niektóre z typowych problemów i odpowiednie rozwiązania dla tych maszyn do kontroli rentgenowskiej. Pierwszym problemem mogą być puste złącza lutownicze. Pustki wewnątrz połączeń lutowniczych są jednym z najczęstszych defektów w montażu SMT, zwłaszcza podczas lutowania BGA. Zbyt duże puste przestrzenie mogą osłabiać wytrzymałość mechaniczną i przewodność elektryczną połączeń lutowanych, wpływając na stabilną pracę podzespołów elektronicznych. Technologia kontroli rentgenowskiej umożliwia dokładny pomiar rozmiaru, kształtu i rozmieszczenia pustek, zapewniając kontrolę nad ich ilością w rozsądnym zakresie.

Drugim problemem może być deformacja lub wgłębienie kulek lutowniczych. Podczas lutowania BGA, deformacja lub wgłębienie kulek lutowniczych może poważnie wpłynąć na wyniki lutowania. Nieprawidłowe kształty kulek lutowniczych mogą prowadzić do słabego kontaktu na złączach lutowniczych, zmniejszonej przewodności elektrycznej, a nawet fałszywego lutowania. Kontrola rentgenowska może wyraźnie wykryć nieprawidłowe kształty kulek lutowniczych i zapewnić wczesne ostrzeżenie o problemach z jakością lutowania.

Trzecim problemem może być niewspółosiowość przedmiotu obrabianego. Podczas procesu montażu SMT, awarie maszyn, błędy operatora lub problemy z jakością materiałów mogą powodować niewspółosiowość elementów. Niewspółosiowość elementów wpływa na dokładność montażu i wydajność elektryczną podzespołów elektronicznych, co z kolei prowadzi do wadliwego działania produktu. Kontrola rentgenowska umożliwia sprawdzenie dokładnego położenia obrabianych elementów, szybkie wykrycie i skorygowanie niewspółosiowości.

Podsumowując, w nowoczesnej produkcji elektroniki komponenty elektroniczne i płytki drukowane stają się coraz mniejsze, a ich funkcje coraz bardziej złożone, co stawia wyższe wymagania technologii kontroli przetwarzania chipów SMT. Technologia kontroli rentgenowskiej, z jej wydajnymi, bezstratnymi i dokładnymi zaletami kontroli, stała się skutecznym sposobem radzenia sobie z wadami lutowniczymi, które są trudne do wykrycia przy użyciu tradycyjnych metod kontroli optycznej. Nie tylko zapewnia niezawodność lutowania płytek drukowanych o dużej gęstości, ale także znacznie poprawia ogólny poziom kontroli jakości procesu produkcyjnego.