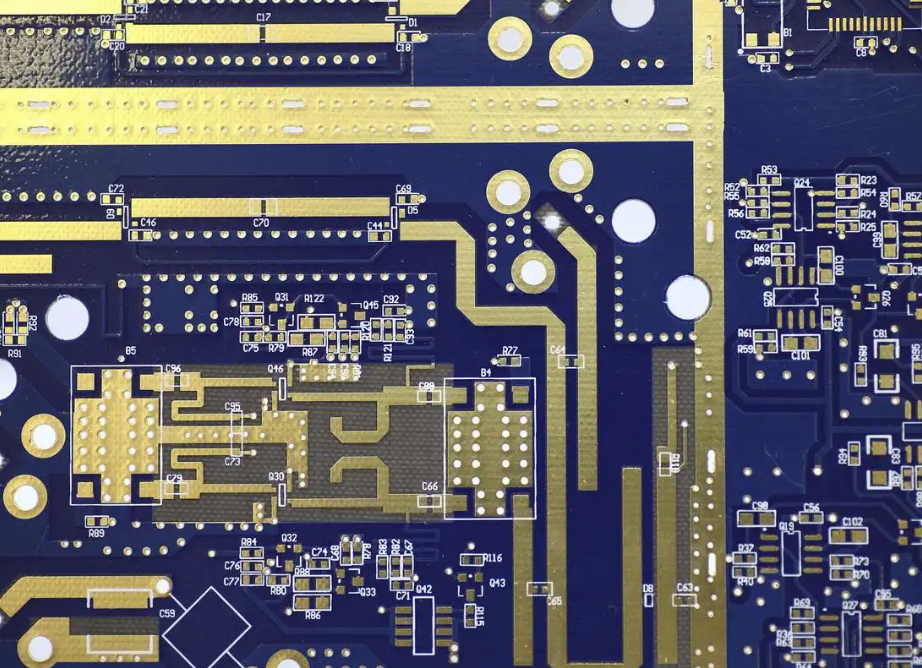

Montaż powierzchniowy (SMT) jest podstawowym procesem w nowoczesnej produkcji elektronicznej, umożliwiającym wydajne i precyzyjne połączenie komponentów z płytkami drukowanymi (PCB) za pomocą technologii montażu powierzchniowego, znacznie zwiększając niezawodność produktu i wydajność produkcji. Aby rozpocząć ten rozdział, najpierw zagłębiamy się w analizę podstawowych technik SMT. Technologia montażu powierzchniowego (SMT) umożliwia uzyskanie połączeń elektrycznych poprzez bezpośredni montaż elementów elektronicznych na powierzchni płytki drukowanej (PCB). Jej podstawowa zasada opiera się na precyzyjnym pozycjonowaniu i kontroli termodynamicznej. W przeciwieństwie do tradycyjnej technologii montażu przewlekanego, SMT wykorzystuje pastę lutowniczą jako medium, precyzyjnie nakładając lut na pady za pomocą drukarki pasty lutowniczej, a następnie wykorzystując system optycznego rozpoznawania maszyny pick-and-place w celu osiągnięcia pozycjonowania komponentów na poziomie mikronów. Podczas procesu lutowania piec rozpływowy precyzyjnie kontroluje profil temperatury, powodując, że pasta lutownicza przechodzi cztery etapy: podgrzewanie wstępne, stałą temperaturę, rozpływ i chłodzenie. Nasze produkty Nectec są nie tylko kompletne, ale obsługują wszystkie cztery wyżej wymienione etapy. Efekt napięcia powierzchniowego umożliwia samowyrównanie i połączenie między wyprowadzeniami komponentów a padami. Kluczem do tej technologii są właściwości reologiczne pasty lutowniczej, algorytmy kompensacji dokładności umieszczenia i kontrola równowagi przewodności cieplnej. Elementy te wspólnie zapewniają niezawodność zminiaturyzowanego montażu elektronicznego o wysokiej gęstości, kładąc podwaliny pod kontrolę jakości w kolejnych procesach. Następnie omówimy proces produkcji w technologii SMT. Przepływ procesu SMT (Surface Mount Technology), jako podstawowy element produkcji elektronicznej, zazwyczaj składa się z czterech głównych etapów: drukowania pasty lutowniczej, umieszczania komponentów, lutowania rozpływowego i kontroli

Nasze produkty Nectec są nie tylko kompletne, ale obsługują wszystkie cztery etapy wymienione powyżej. Efekt napięcia powierzchniowego umożliwia samowyrównanie i połączenie między wyprowadzeniami komponentów a padami. Kluczem do tej technologii są właściwości reologiczne pasty lutowniczej, algorytmy kompensacji dokładności umieszczenia i kontrola równowagi przewodności cieplnej. Elementy te wspólnie zapewniają niezawodność zminiaturyzowanego montażu elektronicznego o wysokiej gęstości, kładąc podwaliny pod kontrolę jakości w kolejnych procesach. Następnie omówimy proces produkcji w technologii SMT. Przepływ procesu SMT (Surface Mount Technology), jako podstawowy element produkcji elektronicznej, zazwyczaj składa się z czterech głównych etapów: drukowania pasty lutowniczej, umieszczania komponentów, lutowania rozpływowego i kontroli.

Po pierwsze, precyzyjne maszyny do sitodruku równomiernie nakładają pastę lutowniczą na pady PCB. Następnie system pozycjonowania wizyjnego jest wykorzystywany do precyzyjnego umieszczania komponentów, a maszyny typu pick-and-place pobierają komponenty za pomocą dysz i umieszczają je z dużą prędkością zgodnie z wcześniej ustawionymi współrzędnymi. Na etapie lutowania rozpływowego płytka PCB jest podgrzewana zgodnie z krzywą kontroli temperatury w celu stopienia pasty lutowniczej i utworzenia niezawodnych połączeń lutowanych. Kontrola gradientu temperatury w strefie podgrzewania, strefie stałej temperatury, strefie rozpływu i strefie chłodzenia ma bezpośredni wpływ na jakość lutowania. Pod koniec procesu, maszyna do kontroli akumulatorów NX-B firmy Nectec działa jako jeden z przykładów pokazujących jej doskonałą funkcję AOI do przeprowadzania pełnej kontroli morfologii złącza lutowniczego i wad niewspółosiowości komponentów. Niektóre linie produkcyjne łączą również kontrolę rentgenowską w celu wykrycia ukrytych połączeń lutowniczych, takich jak BGA. Wraz z upowszechnianiem się technologii inteligentnej produkcji, systemy MES są podłączane do urządzeń, aby umożliwić monitorowanie parametrów procesu w czasie rzeczywistym, co dodatkowo poprawia wydajność produkcji i stabilność procesu. Następnie chcielibyśmy omówić niektóre z kluczowych punktów kontroli parametrów lutowania rozpływowego. W montażu SMT parametry procesu lutowania rozpływowego mają bezpośredni wpływ na jakość lutowania i niezawodność produktu. Krzywa temperatury, jako podstawowy element kontrolny, musi być precyzyjnie podzielona na strefy podgrzewania, stałej temperatury, rozpływu i chłodzenia. Dzięki naszej maszynie do lutowania rozpływowego RO-8840 firmy Nectec, obsługuje ona dużą ilość miejsca dla komponentów chipowych, aby bezpiecznie przejść przez te strefy. Gradienty temperatury i okna czasowe dla każdego etapu muszą być dynamicznie dostosowywane w oparciu o materiał podłoża PCB, charakterystykę pasty lutowniczej i limity temperatury komponentów.

Podczas etapu podgrzewania wstępnego należy unikać gwałtownych wzrostów temperatury, które mogłyby prowadzić do akumulacji naprężeń termicznych, zwykle kontrolowanych na poziomie 1,5-3°C/s. Strefa stałej temperatury musi zapewnić pełną aktywację topnika i usunięcie tlenków; zbyt długi czas przebywania może spowodować utlenianie lutowia. Szczytowa temperatura w strefie rozpływu musi wynosić 20-30°C powyżej temperatury topnienia pasty lutowniczej, ale należy unikać ryzyka uszkodzenia termicznego komponentów. Dodatkowo, skoordynowana kontrola prędkości łańcucha, stężenia azotu i intensywności konwekcji gorącego powietrza może znacznie zmniejszyć puste przestrzenie lutownicze i słabe zwilżanie. Monitorując krzywą temperatury pieca w czasie rzeczywistym i analizując dane SPC, można ustanowić mechanizm sprzężenia zwrotnego w zamkniętej pętli, aby zapewnić stabilność parametrów i spójność procesu. Co nie mniej ważne, technologia SMT szybko się rozwija. Dzięki głębokiej integracji Przemysłu 4.0 i inteligentnej produkcji, montaż SMT przyspiesza ewolucję w kierunku cyfryzacji i elastyczności. Dzięki przemysłowemu Internetowi Rzeczy (IIoT) i technologiom analizy dużych zbiorów danych, linie produkcyjne osiągają gromadzenie w czasie rzeczywistym i dynamiczną optymalizację stanu sprzętu, parametrów procesu i informacji o materiałach. Przykładowo, modele przewidywania wad oparte na algorytmach sztucznej inteligencji mogą z wyprzedzeniem identyfikować niewspółosiowość spawania lub błędy polaryzacji komponentów, znacznie zmniejszając liczbę przeróbek. Wprowadzenie technologii cyfrowego bliźniaka przełamało fizyczne ograniczenia w symulacji procesów i optymalizacji parametrów. Zwłaszcza w scenariuszach montażu o dużej gęstości, obejmujących mikrokomponenty 01005 lub technologię flip-chip, wirtualne debugowanie może być wykorzystane do szybkiej walidacji planów produkcyjnych. Wspólne zastosowanie robotów współpracujących (Cobotów) i inteligentnych systemów wizyjnych nie tylko poprawia dokładność kontroli AOI, ale także umożliwia zintegrowane zarządzanie w pętli zamkniętej automatyczną wymianą tacek materiałowych i reagowanie na anomalie.

Ponadto elastyczne systemy produkcyjne (FMS) obsługują różnorodne odmiany produktów i wymagania dotyczące produkcji małoseryjnej dzięki modułowej konstrukcji, zapewniając zwinne wsparcie dla iteracji elektroniki użytkowej i potrzeb dostosowywania elektroniki samochodowej. Integracja komunikacji 5G i przetwarzania brzegowego dodatkowo zapewnia milisekundowe sprzężenie zwrotne w czasie rzeczywistym dla precyzyjnego sterowania ruchem maszyny pick-and-place i krzywych temperatury, napędzając ciągłe przełomy w przetwarzaniu SMT w kierunku inteligentnych i zrównoważonych kierunków