Rdzeń efektywnego zarządzania realizacją MES w fabrykach SMT z wykorzystaniem sztucznej inteligencji polega na wykorzystaniu technologii sztucznej inteligencji do optymalizacji podejmowania decyzji w czasie rzeczywistym, kontroli procesu i możliwości planowania zasobów systemów realizacji produkcji (MES), poprawiając w ten sposób wydajność, jakość i elastyczność linii produkcyjnych technologii montażu powierzchniowego (SMT). Ponieważ wszystkie nasze maszyny typu pick and place firmy Nectec mają zaimplementowane funkcje AI, istnieje kilka kluczowych punktów, o których warto wspomnieć w tym fragmencie dotyczącym poprawy wydajności maszyn SMT wspomaganych przez AI.

Pierwszy kluczowy punkt, inteligentne planowanie produkcji i dynamiczna optymalizacja. Może z powodzeniem realizować planowanie oparte na danych w czasie rzeczywistym oraz przewidywać i eliminować wąskie gardła. Wynika to z faktu, że agenci AI zbierają dane, takie jak stan sprzętu, priorytet zamówienia i zapasy materiałów w czasie rzeczywistym za pośrednictwem MES i wykorzystują uczenie ze wzmocnieniem (RL) lub algorytmy genetyczne do dynamicznego dostosowywania planów produkcji w odpowiedzi na nieoczekiwane sytuacje, takie jak pilne zamówienia i awarie sprzętu, poprawiając wydajność planowania o ponad 30%. Ponadto, w oparciu o dane historyczne i monitorowanie w czasie rzeczywistym, sztuczna inteligencja przewiduje wąskie gardła linii produkcyjnej, uruchamia wczesne ostrzeżenia i zaleca rozwiązania optymalizacyjne.

Drugi kluczowy punkt to inteligentna konserwacja sprzętu i poprawa wskaźnika OEE. Może płynnie wykonywać konserwację predykcyjną i samooptymalizację parametrów. Wynika to z faktu, że możemy wykorzystać dane IoT, takie jak czujniki drgań i sygnały prądowe, modele AI - takie jak dobrze znana sieć neuronowa LSTM - mogą przewidywać awarie krytycznych komponentów maszyn pick-and-place i urządzeń do lutowania rozpływowego, zmniejszając w ten sposób nieplanowane przestoje i poprawiając ogólną wydajność sprzętu o 15% do 25%. Co więcej, inteligentni agenci AI automatycznie analizują parametry procesu, takie jak zależność między krzywymi temperatury lutowania rozpływowego a jakością lutowania, z którymi często się spotykamy, i dynamicznie dostosowują parametry w celu zmniejszenia liczby defektów, takich jak lutowanie na zimno i wypaczanie.

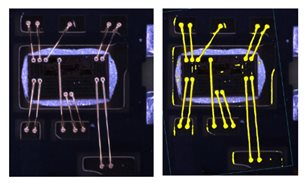

Trzeci kluczowy punkt, inteligentne zarządzanie materiałami i magazynem. Może jednocześnie wykonywać precyzyjną kontrolę zestawów i inteligentne planowanie magazynu. Wynika to z faktu, że identyfikacja wizualna + technologia RFID umożliwia automatyczną weryfikację tac SMT, podczas gdy inteligentne jednostki AI zapewniają wcześniejsze ostrzeżenia o niedoborach materiałów w MES, aby uniknąć przestojów linii produkcyjnej. AGV/AMR i MES są połączone, a AI optymalizuje trasy dostaw materiałów w oparciu o rytmy produkcji, poprawiając wskaźniki rotacji w magazynie o 20%.

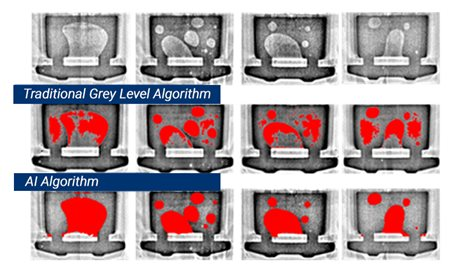

Czwarty kluczowy punkt, kontrola jakości w pętli zamkniętej. Może odpowiedzialnie wykonywać wykrywanie defektów w czasie rzeczywistym i inteligentną analizę SPC. Wynika to z faktu, że dane są przekazywane z powrotem do modelu AI w czasie rzeczywistym, gdzie głębokie uczenie, takie jak algorytm YOLO, który wszyscy znamy, jest wykorzystywane do klasyfikowania typów defektów (takich jak niewystarczająca ilość lutu lub niewspółosiowość) i śledzenia ich z powrotem do etapu procesu w celu automatycznej korekty. Ponadto sztuczna inteligencja zastępuje tradycyjne reguły SPC, aby zidentyfikować ukryte wzorce anomalii w danych jakościowych (takie jak problemy z drukowaniem pasty lutowniczej, które dryfują w czasie) i interweniować z wyprzedzeniem.

Piąty kluczowy punkt, cyfrowe bliźniaki i optymalizacja symulacji. Może on w niewiarygodny sposób przeprowadzać wirtualne debugowanie linii produkcyjnej i optymalizację zużycia energii. Wynika to z faktu, że możemy teraz wykorzystać technologię cyfrowych bliźniaków do symulacji procesu produkcji SMT dla nowych produktów, dzięki czemu agenci AI weryfikują wykonalność procesu w środowisku wirtualnym, skracając czas przezbrojenia o ponad 50%. Sztuczna inteligencja analizuje również dane dotyczące zużycia energii przez sprzęt, aby zoptymalizować strategie operacyjne obiektów publicznych, takich jak klimatyzacja warsztatowa i sprężarki powietrza, zmniejszając w ten sposób jednostkowe zużycie energii.

Ostatnim kluczowym punktem, który chcemy poruszyć, jest wspólne podejmowanie decyzji przez człowieka i maszynę. Może on w szerokim zakresie realizować interakcję w języku naturalnym (NLP) i bazę wiedzy dotyczącą obsługi wyjątków. Wynika to z faktu, że personel linii produkcyjnej może używać głosu/tekstu do odpytywania danych MES (takich jak postęp zleceń pracy) i wyzwalania poleceń (takich jak awaryjne wyłączenie sprzętu) od agenta AI, skracając czas spędzony na przełączaniu się między interfejsami operacyjnymi. Ponadto AI integruje historyczne zapisy konserwacji i instrukcje obsługi sprzętu, aby zalecać rozwiązania w przypadku wystąpienia usterek, pomagając nowym pracownikom szybko reagować.

Podsumowując, istnieją pewne wyzwania, które nie zostały jeszcze rozwiązane w tej dziedzinie, musimy nie tylko połączyć systemy MES/ERP/PLM i zbudować ujednoliconą platformę pośredniczącą danych, ale także wykorzystać sztuczną inteligencję brzegową, aby zmniejszyć obciążenie chmury w scenariuszach o wysokim czasie rzeczywistym, takich jak inspekcja AOI, jak wszyscy wiemy. Musimy również wyświetlać logikę decyzyjną AI za pomocą wizualnych pulpitów nawigacyjnych, aby uniknąć obaw związanych z "czarną skrzynką". Niemniej jednak korzyści płynące z rozwiązania tych wyzwań są znaczące: pod względem wydajności, czas przezbrojenia skrócony o 40%, wykorzystanie mocy produkcyjnych poprawione o 20%-35%; pod względem jakości, wskaźnik defektów zmniejszony o 50%, skargi klientów zmniejszone; pod względem kosztów, straty materiałowe zmniejszone o 15%, koszty konserwacji zmniejszone o 30%.

Ostatecznie, dzięki rozwojowi sztucznej inteligencji i głębokiej integracji agentów AI i MES, fabryki SMT mogą stopniowo przejść od automatyzacji do kontroli samoautomatyzacji. Kontynuujemy budowę adaptacyjnego, samooptymalizującego się inteligentnego systemu produkcyjnego.