Świat produkcji elektroniki jest pełen złożoności i innowacji. Ponieważ zapotrzebowanie na zaawansowane urządzenia elektroniczne gwałtownie rośnie, zrozumienie kluczowych procesów, takich jak lutowanie rozpływowe SMT, automatyczna inspekcja optyczna (AOI), inspekcja rentgenowska i trawienie laserowe, ma kluczowe znaczenie. W tym wpisie na blogu przyjrzymy się pięciu znaczącym doświadczeniom, które ilustrują znaczenie i zawiłości tych technologii w nowoczesnym montażu PCB.

1. Opanowanie procesu SMT Reflow

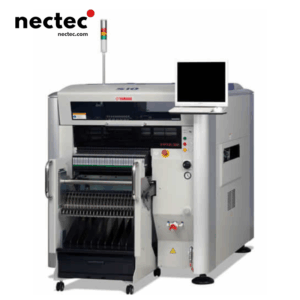

Jednym z moich najwcześniejszych doświadczeń w sferze produkcji elektroniki był zakład skoncentrowany na produkcji SMT (Surface Mount Technology). Szybko nauczyłem się, że proces rozpływowy to nie tylko topienie lutu w celu połączenia komponentów. Chodzi o precyzyjne podgrzewanie, w którym płytka PCB przechodzi przez piec rozpływowy w dokładnie kontrolowanym profilu temperaturowym. Kluczem do tego procesu jest zrozumienie, że różne komponenty wymagają różnych temperatur, co prowadzi do wyzwania, jakim jest zapewnienie, że wrażliwe części nie zostaną uszkodzone.

Zostało to wyraźnie zilustrowane, gdy pracowaliśmy nad prototypem, który musiał wytrzymać wysokie naprężenia termiczne. Proces rozpływowy musiał być skrupulatnie skalibrowany, aby uniknąć szoku termicznego przy jednoczesnym zapewnieniu odpowiedniego zwilżenia padów lutowniczych. Odkryłem, że korzystanie z urządzeń do profilowania termicznego znacznie poprawiło nasze wyniki, umożliwiając nam wizualizację i dynamiczne dostosowywanie cyklu nagrzewania. To doświadczenie nauczyło mnie, jak ważne jest inwestowanie w odpowiednią technologię i wiedzę, aby udoskonalić proces rozpływowy, pokazując, jak istotny jest on dla ogólnej jakości montażu PCB.

2. Wdrażanie systemów AOI

Po udoskonaleniu swoich umiejętności w zakresie SMT reflow, skupiłem się na procesie automatycznej inspekcji optycznej (AOI). Podczas projektu, w którym zwiększyliśmy produkcję dla klienta o dużej objętości, systemy AOI pomogły utrzymać kontrolę jakości na niespotykanym dotąd poziomie. Szybkość tych maszyn jest zdumiewająca, ponieważ mogą one skanować płytki PCB w poszukiwaniu wad w czasie rzeczywistym, skanując pozycję każdego komponentu, jakość połączeń lutowanych, a nawet obecność brakujących części.

Okazało się jednak, że nie wszystkie projekty PCB są sobie równe; niektóre wymagały niestandardowych profili AOI, które uwzględniały unikalne kształty lub układy komponentów. Ponadto kluczowe znaczenie miało przeszkolenie personelu w zakresie rozumienia wyników i podejmowania świadomych decyzji na podstawie danych AOI. Jednym z doświadczeń, które wyróżnia się na tle innych, jest wykrycie nieprawidłowo wyrównanego komponentu na płytce drukowanej przeznaczonej do urządzeń medycznych. Dzięki systemowi AOI byliśmy w stanie wstrzymać produkcję, zidentyfikować pierwotną przyczynę i wdrożyć działania naprawcze, zanim wadliwe urządzenia opuściły linię montażową. Doświadczenie to pokazało, jak ważne jest AOI nie tylko dla utrzymania jakości, ale także dla zapewnienia bezpieczeństwa urządzeń elektronicznych.

3. Rola kontroli rentgenowskiej

W miarę jak zespoły PCB stawały się coraz bardziej skomplikowane, zaczęliśmy polegać na zaawansowanych technikach kontroli. Doprowadziło to do mojego wprowadzenia do kontroli rentgenowskiej, które miało miejsce podczas pracy nad projektem montażu blind-BGA. Na pierwszy rzut oka zalety kontroli rentgenowskiej są oczywiste: pozwala nam ona zajrzeć pod powierzchnię i ocenić połączenia, które w przeciwnym razie byłyby ukryte. Doskonale pamiętam, kiedy po raz pierwszy obserwowałem analizę rentgenowską komponentu BGA. Możliwość wizualizacji połączeń lutowanych pod kątem pustych przestrzeni lub defektów zmieniła zasady gry.

Co więcej, kontrola rentgenowska wykazała, że stosowany przez nas profil rozpływowy nie eliminował w sposób konsekwentny pustych przestrzeni w połączeniach lutowanych, co mogło prowadzić do problemów z wydajnością. Identyfikując konkretne problematyczne obszary, mogliśmy udoskonalić nasze procesy i ostatecznie zwiększyć niezawodność naszego produktu końcowego. To doświadczenie podkreśliło znaczenie integracji wielu metod kontroli w celu osiągnięcia kompleksowego zrozumienia jakości naszej produkcji.

4. Odkrywanie innowacji w wytrawianiu laserowym

Kolejnym ekscytującym obszarem, który miałem zaszczyt badać, było trawienie laserowe. Wraz z postępującą miniaturyzacją elektroniki zauważyliśmy rosnące zapotrzebowanie na precyzyjne, wysokiej jakości oznaczenia na płytkach PCB. Mój zespół zaczął wdrażać wytrawianie laserowe nie tylko do brandingu, ale jako istotną część śledzenia i zarządzania jakością. Trawienie laserowe zrobiło na mnie wrażenie, ponieważ wykorzystuje skupione światło do tworzenia precyzyjnych, trwałych oznaczeń, które mogą wytrzymać rygory środowiska produkcyjnego.

Jeden z pamiętnych projektów obejmował wytrawianie kodów QR na płytkach PCB w celu zapewnienia identyfikowalności. Kody te pozwoliły nam łatwo śledzić komponenty w całym łańcuchu dostaw, zwiększając naszą zdolność do zarządzania zapasami i roszczeniami gwarancyjnymi. Wszechstronność wytrawiania laserowego, od wytwarzania prototypów po produkcję dużych serii, okazała się nieoceniona. Stało się jasne, że inwestycja w technologię laserową nie była tylko trendem, ale długoterminową decyzją strategiczną, która dobrze wpisywała się w nasze cele poprawy jakości i wydajności.

5. Integracja procesów w celu zwiększenia wydajności

Wreszcie, moje doświadczenie w SMT reflow, AOI, X-ray i trawieniu laserowym zaowocowało znaczącą inicjatywą optymalizacji procesów na linii montażowej. Zdając sobie sprawę, że każdy etap kontroli i produkcji wpływa na pozostałe, staraliśmy się zminimalizować wąskie gardła i usprawnić przepływ materiałów. Przykładem tego było nasze podejście do ściślejszej integracji kontroli AOI i rentgenowskiej z naszym procesem reflow. Koordynując te kontrole, znacznie skróciliśmy czas oczekiwania i zwiększyliśmy naszą ogólną wydajność.

Ta podróż nauczyła mnie, że współpraca i komunikacja między działami są niezbędne do usprawnienia procesów. Podczas produkcji regularne spotkania pozwoliły nam dzielić się spostrzeżeniami i dostosowywać nasze podejście w oparciu o dane w czasie rzeczywistym. Integracja technologii takich jak AOI i X-ray z naszym przepływem pracy nie tylko skróciła czas cyklu, ale także wzmocniła nasze wysiłki w zakresie zapewnienia jakości. Ostatecznie to doświadczenie wzmocniło przekonanie, że wzajemne oddziaływanie tych technologii jest tym, co napędza innowacje w sektorze produkcji elektroniki, umożliwiając nam sprostanie stale zmieniającym się wymaganiom konsumentów.

Przemyślenia końcowe

Kiedy zastanawiam się nad tymi pięcioma kluczowymi doświadczeniami - opanowaniem SMT reflow, wdrożeniem systemów AOI, krytyczną rolą kontroli rentgenowskiej, badaniem innowacji w zakresie trawienia laserowego i integracją procesów - jasne jest, że każda technologia odgrywa wyjątkową, ale wzajemnie powiązaną rolę w krajobrazie produkcji elektroniki. Aby odnieść sukces, należy stale się dostosowywać, uczyć i wprowadzać innowacje. Tylko poprzez zrozumienie tych różnych procesów możemy zapewnić najwyższą jakość w produkcji urządzeń elektronicznych.