W tym rozdziale omówimy wyjątkowy temat: jak poprawić wydajność maszyn do montażu SMT. Maszyny do montażu SMT muszą być nie tylko szybkie, ale także precyzyjne i stabilne. Jednak w rzeczywistości każda maszyna do montażu SMT ma różne specyfikacje dla komponentów elektronicznych i różne prędkości. Na przykład, komponenty LED mają stosunkowo niższe wymagania dotyczące precyzji w porównaniu do komponentów SMT, więc produkty LED mogą być umieszczane szybciej niż produkty SMT. Wynika to z faktu, że umieszczanie SMT wymaga większej precyzji niż umieszczanie LED, a podczas umieszczania precyzyjnych elementów elektronicznych maszyna do umieszczania‘spowalnia prędkość przetwarzania, naturalnie zmniejszając wydajność umieszczania. Jednym z problemów z dyszami maszyn typu "podnieś i umieść" jest niewystarczające podciśnienie. Przed pobraniem komponentów zawór mechaniczny na głowicy układającej automatycznie przełącza się z nadmuchu powietrza na zasysanie próżniowe, tworząc pewien poziom podciśnienia. Gdy czujnik podciśnienia wykryje wartość w określonym zakresie po podniesieniu komponentu, maszyna działa normalnie; w przeciwnym razie ssanie jest niewystarczające. Z jednej strony, w obwodzie zasilania powietrzem mogą występować wycieki ciśnienia, takie jak starzenie się lub pęknięcie gumowych rurek powietrznych, starzenie się lub zużycie uszczelek lub zużycie dyszy po długotrwałym użytkowaniu. Z drugiej strony, kleje lub pył w środowisku zewnętrznym, w szczególności duża liczba zanieczyszczeń powstających po cięciu elementów zapakowanych w taśmę papierową, mogą powodować zablokowanie dyszy maszyny pick-and-place. Błędy w ustawieniach programu maszyny pick-and-place mogą również zmniejszyć wydajność maszyny. Rozwiązaniem jest dostarczenie klientowi przez producenta maszyny pick-and-place dokładnych i zwięzłych informacji na temat obsługi produktu. Kolejnym czynnikiem jest jakość samych komponentów elektronicznych.

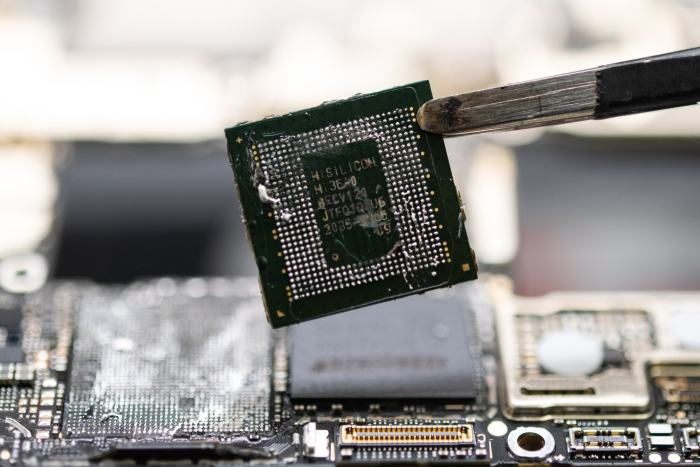

Gdy dysza pobiera i umieszcza komponenty elektroniczne, jeśli styki nie są w pełni włożone, wygięte lub złamane, można to kontrolować tylko poprzez zapewnienie jakości zakupionych komponentów. Wpływa to nie tylko na wydajność umieszczania i jakość produktu, ale także powoduje różne stopnie uszkodzenia dyszy, gdy wielokrotnie podnosi i umieszcza takie komponenty, ostatecznie skracając żywotność dyszy. Linia montażowa SMT zazwyczaj obejmuje szybką maszynę do umieszczania i wysoce precyzyjną maszynę do umieszczania. Pierwsza z nich obsługuje głównie komponenty do montażu powierzchniowego, podczas gdy druga koncentruje się na układach scalonych i komponentach o nieregularnych kształtach. Gdy obie maszyny osiągają równe i minimalne czasy umieszczania, cała linia montażowa SMT osiąga maksymalną wydajność produkcyjną. Tak więc‘zagłębiamy się w zalecaną kolejność montażu komponentów chipowych, aby osiągnąć optymalną wydajność w maszynach SMT pick and place.

Po pierwsze, równoważenie obciążenia. Ogólna sekwencja i zasada polega na rozsądnym przydzieleniu liczby komponentów do zamontowania na każdej maszynie SMT, tak aby czas montażu każdej maszyny był jak najbardziej równy. Przy początkowym przydzielaniu liczby komponentów do montażu na każdej maszynie często występuje duża różnica w czasie montażu. Wymaga to dostosowania obciążenia produkcyjnego wszystkich maszyn na linii produkcyjnej w oparciu o czas montażu każdej maszyny i przeniesienia niektórych komponentów z maszyn o dłuższym czasie montażu na inne maszyny w celu zrównoważenia obciążenia.

Po drugie, optymalizacja sprzętu SMT. Optymalizacja programów CNC dla każdego elementu sprzętu polega na zapewnieniu, że maszyny typu pick-and-place działają tak wydajnie, jak to możliwe podczas produkcji, osiągając w ten sposób wyjątkowo szybkie umieszczanie i skracając czas umieszczania sprzętu. Zasady optymalizacji zależą od struktury sprzętu. Niektóre zasady mogą być sprzeczne podczas optymalizacji programu, wymagając kompromisu w celu wybrania optymalnego rozwiązania. Oprogramowanie optymalizacyjne może być używane do dystrybucji obciążenia i optymalizacji sprzętu, co obejmuje programy do optymalizacji sprzętu i oprogramowanie do równoważenia linii produkcyjnej. Programy do optymalizacji sprzętu koncentrują się głównie na optymalizacji programów rozmieszczenia i konfiguracji podajników. Po uzyskaniu listy BOM komponentów i danych CAD można wygenerować programy rozmieszczenia i tabele konfiguracji podajników. Program optymalizacyjny optymalizuje ścieżki ruchu głowic umieszczających i konfiguracje podajników, aby zminimalizować odległość ruchu głowic umieszczających, oszczędzając w ten sposób czas umieszczania. Oprogramowanie do równoważenia linii produkcyjnej jest skutecznym narzędziem do optymalizacji całej linii produkcyjnej. Oprogramowanie optymalizacyjne wykorzystuje określone algorytmy optymalizacji, a obecne oprogramowanie optymalizacyjne osiągnęło pewien poziom inteligencji, umożliwiając szybsze i skuteczniejsze zakończenie procesu optymalizacji.

Po trzecie, eliminacja wąskich gardeł. Linia montażowa SMT składa się z wielu zautomatyzowanych maszyn. Jeśli jedna maszyna działa wolniej niż inne, staje się wąskim gardłem, które ogranicza ogólną prędkość linii produkcyjnej SMT. Wąskie gardła często występują na maszynach do układania, a jedynym sposobem na ich wyeliminowanie jest dodanie większej liczby maszyn do układania. W większości przypadków klienci decydują się na szybkie, wielofunkcyjne maszyny do rozmieszczania, ponieważ łączą one w sobie cechy zarówno szybkich, jak i precyzyjnych maszyn.

Może obsługiwać zakres komponentów objętych zarówno przez precyzyjne, jak i szybkie maszyny do umieszczania, rozwiązując w ten sposób wąskie gardła powodowane przez oba typy maszyn. Obecny trend w rozwoju maszyn do pozycjonowania jest również zgodny z tym kierunkiem, aby sprostać wymaganiom rynku. Dodanie maszyny do rozmieszczania do linii produkcyjnej może rozwiązać wąskie gardła i przyspieszyć tempo produkcji. Takie podejście zapewnia większą zdolność produkcyjną i więcej pozycji podajników, lepiej równoważąc linię produkcyjną bez znacznego zwiększania złożoności zarządzania linią produkcyjną. Skutkuje to znacznie większym wzrostem zdolności produkcyjnej niż po prostu dodanie pojedynczej maszyny do układania.

Po czwarte, wdrożenie rygorystycznych i skutecznych środków zarządzania. Sprzęt SMT to precyzyjne maszyny, które integrują systemy mechaniczne i elektryczne. Wdrożenie rygorystycznych i skutecznych środków zarządzania podczas pracy jest ważną metodą poprawy wydajności produkcji linii montażowej SMT. Na przykład, możemy wstępnie załadować komponenty do uzupełnienia na zapasowe podajniki. Podczas montażu kilku ostatnich jednostek poprzedniej partii na linii produkcyjnej, możemy również przygotować się do następnej partii produktów. Linie montażowe SMT to wielkoskalowe linie produkcyjne, w których wydajność liczona jest w sekundach. Płynność produkcji i jakość produktu zależą nie tylko od sprzętu i czynników środowiskowych, ale także w dużej mierze od czynników ludzkich. Jeśli operatorzy są dobrze zaznajomieni ze sprzętem, mogą szybciej rozwiązywać problemy podczas produkcji, oszczędzając w ten sposób czas produkcji i poprawiając wydajność. Dlatego też szkolenia pracowników muszą być traktowane priorytetowo. Regularne kontrole i konserwacja sprzętu SMT są również niezbędne do zapewnienia jego optymalnej wydajności. W związku z tym kluczowe znaczenie ma konsekwentne przeprowadzanie regularnych inspekcji naukowych i konserwacji sprzętu, aby utrzymać go w dobrym stanie.

Podsumowując, zwiększenie wydajności maszyn SMT pick and place na linii produkcyjnej ma kluczowe znaczenie, ponieważ bezpośrednio wpływa na produktywność, opłacalność i jakość produktu. Wyższa wydajność oznacza szybsze umieszczanie komponentów, skrócenie czasu cyklu i zwiększenie przepustowości, co pozwala producentom sprostać rosnącemu popytowi i skrócić czas realizacji zamówień. Minimalizuje również błędy, zmniejsza ilość odpadów materiałowych i obniża koszty operacyjne poprzez optymalizację wykorzystania maszyn i zużycia energii. Dodatkowo, zwiększona wydajność zwiększa spójność montażu, zapewniając wyższą niezawodność i wydajność produktów elektronicznych. W konkurencyjnej branży maksymalizacja wydajności maszyn SMT jest kluczem do utrzymania rentowności i przewagi na rynku.