Wraz z rozwojem Made in China 2025, inteligentna produkcja stopniowo stała się głównym kierunkiem transformacji i modernizacji tradycyjnych gałęzi przemysłu. W systemie inteligentnej produkcji nieodzowną rolę odgrywa urządzenie do kontroli rentgenowskiej online. Od produkcji elektroniki i przemysłu motoryzacyjnego po nowe urządzenia energetyczne i medyczne, ten rodzaj sprzętu został głęboko zintegrowany z inteligentnymi liniami produkcyjnymi i stał się ważnym narzędziem kontroli jakości. Dlaczego więc urządzenia do kontroli rentgenowskiej są niezbędne w inteligentnej produkcji? Przeanalizujemy to pytanie kompleksowo z kilku punktów widzenia.

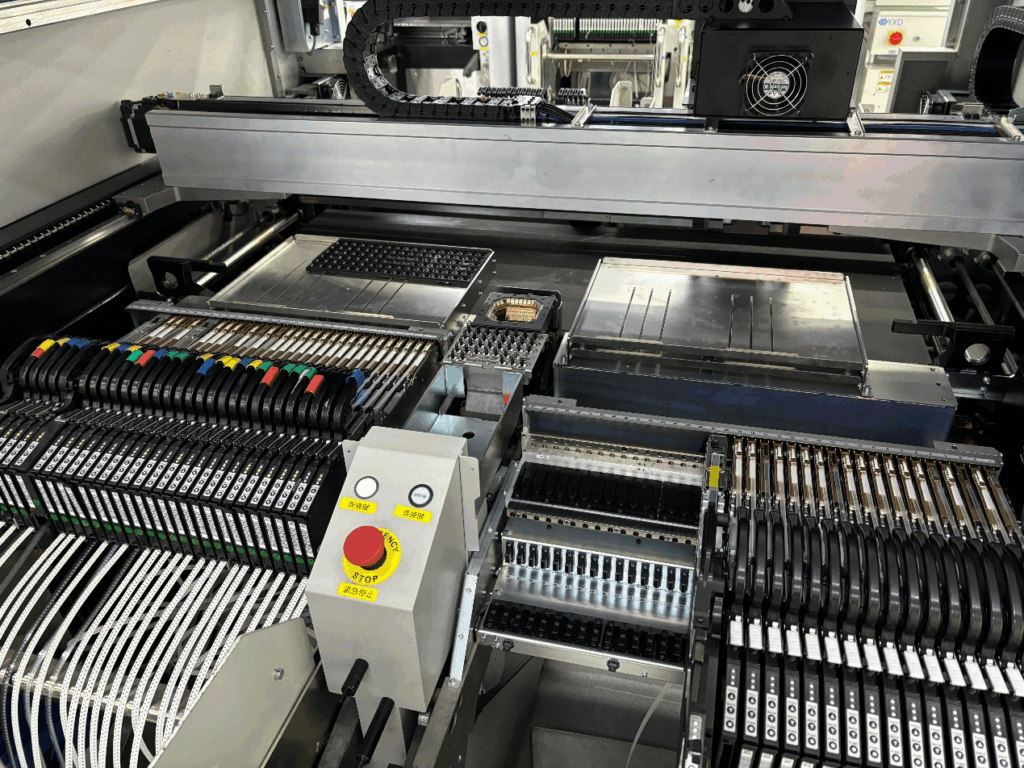

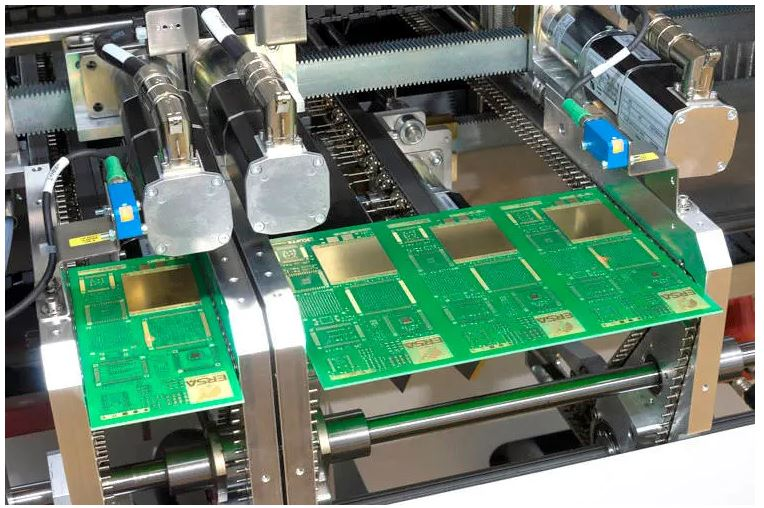

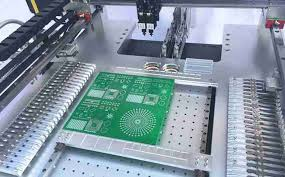

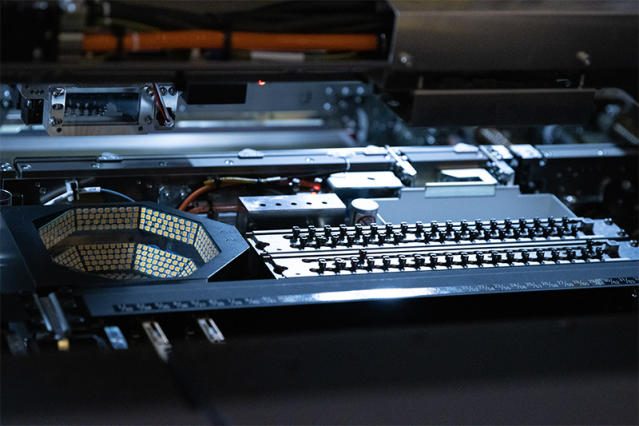

Po pierwsze, czym jest urządzenie do kontroli rentgenowskiej online. Sprzęt do kontroli rentgenowskiej online odnosi się do urządzeń wykorzystujących promieniowanie rentgenowskie do przeprowadzania bezstratnych testów produktów. Urządzenia te można zintegrować ze zautomatyzowanymi liniami produkcyjnymi, aby umożliwić ciągłą i precyzyjną kontrolę w czasie rzeczywistym. Wnikając w wewnętrzną strukturę obiektów, wizualnie ujawniają "niewidoczne kwestie", takie jak wady, pęknięcia i jakość spawania. Są one powszechnie stosowane do kontroli precyzyjnych komponentów, takich jak połączenia lutowane PCB, opakowania akumulatorów litowo-jonowych, uzwojenia silników i aluminiowe odlewy ciśnieniowe. W przeciwieństwie do tradycyjnej kontroli offline, systemy online mogą gromadzić dane w czasie rzeczywistym i integrować się z systemami realizacji produkcji, aby umożliwić przekazywanie informacji zwrotnych o anomaliach i automatyczną korektę, poprawiając w ten sposób spójność produktu, skracając czas reakcji i minimalizując interwencję człowieka.

Po drugie, chcemy omówić pewne ograniczenia tradycyjnych metod kontroli jakości. W przeszłości przemysł produkcyjny często polegał na ręcznym pobieraniu próbek lub kontroli wizualnej, ale metody te mają oczywiste wady. Pierwszą wadą jest to, że pobieranie próbek nie może kompleksowo ocenić jakości produktu. Szczególnie w przypadku produkcji masowej, poleganie wyłącznie na pobieraniu próbek może przeoczyć krytyczne wady. Drugą wadą jest wysoki poziom błędu ludzkiego. Wynika to z faktu, że różni operatorzy mają niespójne standardy, a subiektywne oceny mogą łatwo prowadzić do rozbieżności. Trzecim ograniczeniem jest duże opóźnienie w wykrywaniu. Wynika to z faktu, że problemy są często identyfikowane dopiero po wyprodukowaniu dużej liczby wadliwych produktów, co prowadzi do marnotrawstwa zasobów i przeróbek. W kontekście precyzyjnej produkcji i automatyzacji na dużą skalę, tradycyjne metody nie są już wystarczające, aby sprostać wymaganiom wysokiej jakości i wydajności produkcji.

Po trzecie, czasami ludzie zastanawiają się, dlaczego kontrola rentgenowska jest bardziej odpowiednia dla inteligentnej produkcji. Przyczyna leży w zamkniętym systemie percepcji, podejmowania decyzji i realizacji, na który kładzie nacisk inteligentna produkcja. Jako jeden z podstawowych elementów fazy percepcji, kontrola rentgenowska oferuje kilka kluczowych zalet. Po pierwsze, umożliwia bezdotykowe, nieniszczące testowanie, pozwalając na identyfikację wad produktów bez ich demontażu, unikając w ten sposób wtórnych uszkodzeń spowodowanych procesami kontroli. Po drugie, osiąga wysoką przepustowość i niski poziom błędów. Wynika to z faktu, że maszyny kontrolne mogą wykonywać automatyczny załadunek/rozładunek i inteligentne rozpoznawanie obrazu, co skutkuje dokładnością znacznie przewyższającą kontrolę ręczną. Po trzecie, umożliwia zarządzanie jakością w oparciu o dane. Obrazy rentgenowskie można zintegrować z platformami Big Data w celu analizy trendów wad i monitorowania sprzętu.

Po czwarte, wspiera kontrolę produkcji w pętli zamkniętej. Wyniki inspekcji mogą być przekazywane z powrotem do linii produkcyjnej, aby umożliwić samoregulację parametrów, optymalizację procesu i tworzenie samouczącego się systemu. Możliwości te są zgodne z podstawowymi celami inteligentnej produkcji: wysoką stabilnością, spójnością i szybkością reakcji.

Po czwarte, niech‘Omówmy pokrótce kilka rzeczywistych scenariuszy zastosowań kontroli rentgenowskiej poza tradycyjną branżą SMT, którą wszyscy znamy. Pierwszym scenariuszem jest nowa energia: to, co robi, to kontrola warstw elektrod baterii litowych, połączeń lutowniczych i wewnętrznych pęcherzyków w celu poprawy bezpieczeństwa baterii; Drugi scenariusz to przemysł motoryzacyjny: to, co robi, to wykorzystuje bezstratne testowanie pęknięć strukturalnych w aluminiowych częściach odlewanych ciśnieniowo, aby zapewnić wytrzymałość strukturalną całego pojazdu; Trzeci scenariusz to pakowanie półprzewodników: wykorzystuje precyzyjną kontrolę wewnętrznych połączeń chipów i defektów flip chipów; Czwarty scenariusz to urządzenia medyczne: przeprowadza pełną kontrolę wewnętrznej integralności stentów i implantów serca; Piąty i ostatni scenariusz to wysoce niezawodne produkty elektroniczne: ten scenariusz zwykle obejmuje pełne testowanie online modułów elektronicznych w przemyśle lotniczym. Aplikacje te mają jedną wspólną cechę: wymagają zerowej liczby defektów i niezwykle wysokich standardów kontroli procesu. W Nectec jesteśmy przekonani, że nasze wysoce precyzyjne, wysokiej klasy urządzenia do kontroli rentgenowskiej pozwolą naszej technologii kontroli rentgenowskiej stać się ważną częścią procesów zapewniania jakości naszych klientów.

Po piąte, chcemy przedstawić kilka spostrzeżeń na temat przyszłych perspektyw technologicznych i kierunków rozwoju takich technik kontroli rentgenowskiej. Pierwszym kluczowym punktem jest podwójna poprawa rozdzielczości i penetracji: powodem jest to, że wysokoenergetyczne promieniowanie rentgenowskie w połączeniu z detektorami o wysokiej rozdzielczości może obejmować szerszy zakres materiałów i rozmiarów; Drugim kluczowym punktem jest inteligentne rozpoznawanie AI: powodem jest to, że wykorzystuje algorytmy głębokiego uczenia się do identyfikacji złożonych typów defektów, redukując fałszywe alarmy i fałszywe negatywy; Trzecim kluczowym punktem jest wielowymiarowe wykrywanie fuzji: Powodem jest połączenie tomografii komputerowej, rekonstrukcji 3D i innych technologii w celu zwiększenia możliwości rozpoznawania strukturalnego; Czwartym kluczowym punktem jest integracja z przemysłowym Internetem: Powodem jest dostarczanie wyników kontroli, które są przesyłane do platformy chmurowej, wspierając zdalną obsługę i konserwację, wizualizację danych i identyfikowalność jakości.

Podsumowując, w dzisiejszym świecie inteligentnej, elastycznej i cyfrowej produkcji kontrola rentgenowska online nie jest już opcją, ale koniecznością dla osiągnięcia wysokiej jakości produkcji i zrównoważonego rozwoju. Nie tylko poprawia wydajność i dokładność kontroli, ale także pomaga przedsiębiorstwom w ustanowieniu kompleksowych możliwości kontroli jakości, napędzając modernizację łańcucha przemysłowego. Dlatego też, niezależnie od tego, czy chodzi o inteligentną transformację tradycyjnych fabryk, czy też budowę nowych cyfrowych linii produkcyjnych, kontrola rentgenowska staje się niezbędną infrastrukturą.

W przyszłości promieniowanie rentgenowskie będzie nie tylko narzędziem wykrywania, ale także źródłem danych i centrum informacji zwrotnej dla inteligentnych fabryk, uczestnicząc w całym procesie podejmowania decyzji produkcyjnych. Jego powszechne przyjęcie i ewolucja zwiastują nadejście nowej ery produkcji charakteryzującej się większą przejrzystością, wydajnością i niezawodnością.