Na fali miniaturyzacji urządzeń 5G i IoT, kontrola rentgenowska dokładnie wykrywa mikronowe mostki lutownicze i puste przestrzenie, zwiększając tym samym wydajność płytek drukowanych do nowego poziomu 99,9%. Dzięki optymalizacji krzywej lutowania rozpływowego, wskaźnik defektów mostków dla układów QFP o rastrze 0,15 mm spadł z 1,2% do 0,08%. Głębokie uczenie AI i technologia nano-CT torują drogę do przyszłości "bez defektów" w produkcji elektroniki. Nadal istnieją jednak pewne wyzwania i niedociągnięcia, które wymagają naszej uwagi i poprawy. Ponadto skuteczność kontroli rentgenowskiej jest ściśle związana z podstawowymi parametrami urządzenia. Dlatego też naszym celem jest zapewnienie kompleksowego przeglądu maszyn do kontroli rentgenowskiej w dziedzinie SMT, w tym ich zastosowań, wyzwań i przyszłych trendów.

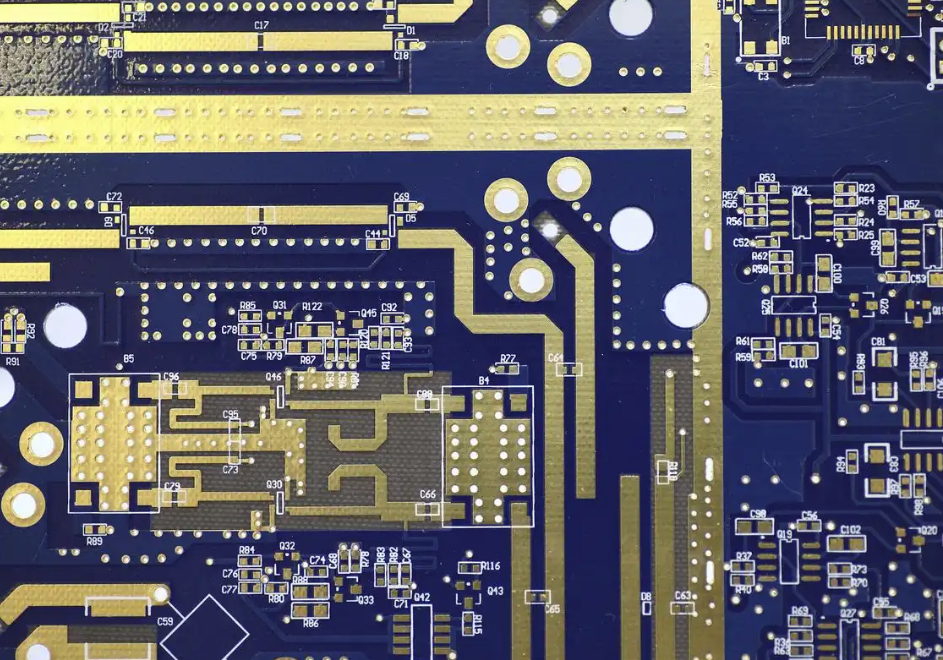

Po pierwsze, chcemy omówić niektóre kluczowe wady i wyzwania jakościowe w procesach SMT. SMT jest podstawowym procesem w produkcji elektroniki, a jakość połączeń lutowanych bezpośrednio determinuje niezawodność i żywotność płytek drukowanych. Jednak w procesach szybkiego układania i lutowania rozpływowego istnieją około cztery rodzaje defektów, które są zwykle trudne do zidentyfikowania za pomocą AOI. Typ pierwszy to mostkowanie lutownicze, czyli przypadkowe połączenie lutownicze między sąsiednimi pinami, powodujące zwarcie. Ten typ defektu odpowiada za 15-20% wszystkich defektów; typ drugi to unieważnienie: gdy proporcja pęcherzyków wewnątrz złącza lutowniczego przekracza 10%, wzrasta opór cieplny, a żywotność komponentu spada o ponad 30%; typ trzeci to zimny lut: gdy lut nie stopił się całkowicie, powodując nieprawidłową rezystancję styku i przerywane awarie; typ czwarty to niewspółosiowość komponentu: gdy przesunięcie pakietu BGA/CSP przekracza 20% podziałki pinu, transmisja sygnału ulegnie awarii.

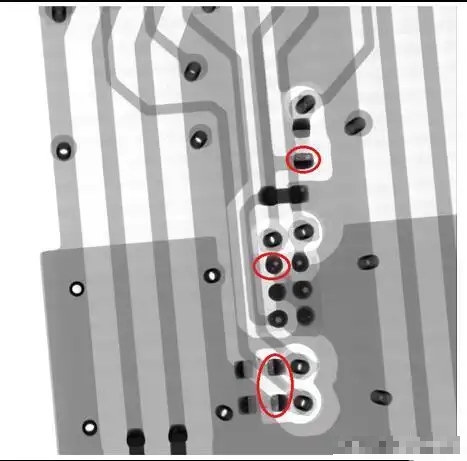

Tradycyjna kontrola AOI może wykrywać tylko defekty powierzchniowe i jest bezsilna wobec defektów wewnętrznych w ukrytych złączach lutowniczych, takich jak BGA i QFN. Kontrola rentgenowska stała się jednak kluczowym rozwiązaniem tego problemu dzięki technologii obrazowania penetracyjnego. Dlatego też urządzenia do kontroli rentgenowskiej są obecnie liderem w dziedzinie SMT.

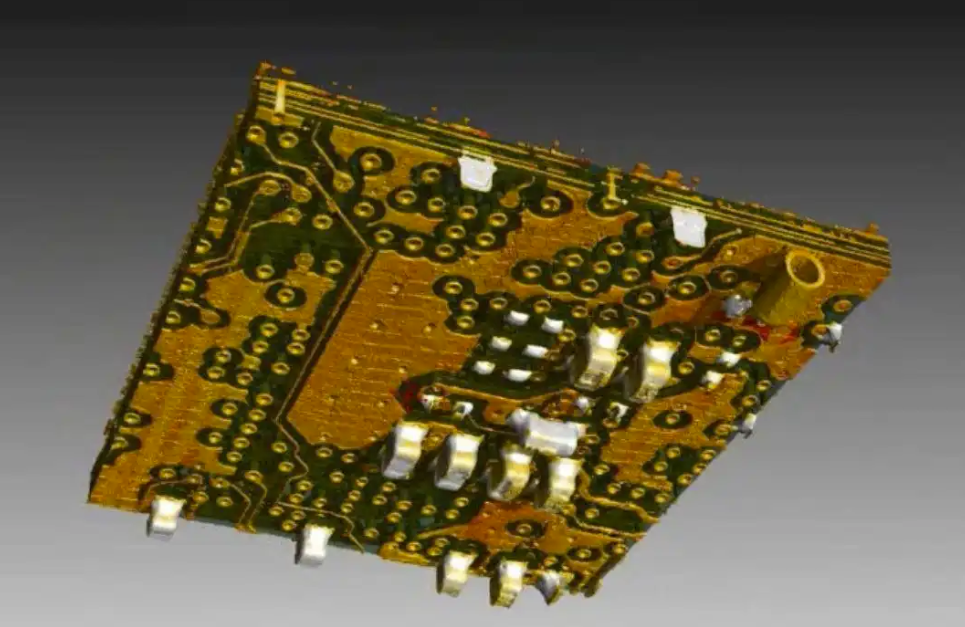

Po drugie, chcemy omówić niektóre zasady technologii kontroli rentgenowskiej i podstawowe parametry sprzętu, koncentrując się na zasadzie tworzenia obrazu. Warto wspomnieć o trzech zasadach. Zasada pierwsza to różnice w absorpcji materiału: powodem jest to, że lut, taki jak stopy na bazie cyny, kontrastuje ze współczynnikami absorpcji promieniowania rentgenowskiego podłoży PCB, takich jak FR-4 i folia miedziana. W szczególności współczynnik tłumienia cyny jest o 40% niższy niż miedzi; Zasada druga to tomosynteza: powodem jest to, że maszyna może rekonstruować obrazy 3D poprzez projekcję pod wieloma kątami, z rozdzielczością 2-5 μm, dokładnie określając ilościowo objętość wnęki i lokalizację mostka; Zasada trzecia to analiza wspomagana przez sztuczną inteligencję: powodem jest to, że maszyny mogą wykorzystywać konwolucyjne sieci neuronowe, takie jak dobrze znana CNN, do automatycznego oznaczania typów defektów z poziomem błędu poniżej 0.3%, w porównaniu do poziomu błędu około 5% w przypadku ręcznej kontroli wizualnej. Następnie chcemy szybko wspomnieć o wpływie standardowych parametrów klasy przemysłowej na inspekcję SMT. Po pierwsze, z rozdzielczością ≤1μm, może dokładnie zidentyfikować mikromostki i puste przestrzenie mniejsze niż 0,1 mm². Po drugie, z prędkością wykrywania ≥10 płytek na godzinę, może dopasować się do szybkiego cyklu linii produkcyjnej linii SMT, takich jak maszyna Nectec pick-and-place, która może osiągnąć maksymalnie 84 000 CPH.

Kolejną kwestią jest dawka promieniowania, która może osiągnąć ≤1 μSv na cykl. Ponieważ jest ona zgodna z normą IEC 62494, zapewnia bezpieczeństwo pracy i zapobiega uszkodzeniom komponentów. Wreszcie, zdolność penetracji może osiągnąć 120 kV/200 W i obsługuje kontrolę 6-warstwowych płytek drukowanych i komponentów ekranowanych metalem.

Po trzecie, chcemy omówić jeden z klasycznych, rzeczywistych scenariuszy zastosowania urządzeń do kontroli rentgenowskiej Nectec na liniach produkcyjnych SMT od naszych poprzednich klientów. Nasz klient, producent elektroniki samochodowej, odkrył mostkowanie pinów pakietów QFP o rozstawie 0,20 mm podczas kontroli rentgenowskiej produkcji płytek sterujących ECU. Dostosowując krzywą temperatury lutowania rozpływowego, wskaźnik defektów mostkowania został zmniejszony z 1,3% do 0,09%.

Po czwarte, chcemy przedstawić pewne przyszłe perspektywy maszyn do kontroli rentgenowskiej. Pierwszą z nich jest głębokie uczenie AI. Zaletą korzystania z niego jest to, że może samodzielnie trenować bazę danych cech defektów, na przykład przy użyciu dobrze znanej sieci GAN do generowania sieci przeciwstawnych w celu osiągnięcia adaptacyjnej optymalizacji parametrów procesu. Następna jest tomografia komputerowa. Dojrzały sprzęt do tomografii komputerowej w nanoskali, taki jak NX-CT160 firmy Nectec, obsługuje analizę defektów na poziomie submikronowym. Wreszcie, istnieje fuzja multimodalna. Ten wielkoskalowy model może integrować dane rentgenowskie, termowizyjne i akustyczne w celu stworzenia kompleksowego systemu monitorowania jakości.

Podsumowując, świat jest obecnie napędzany przez miniaturyzację i integrację urządzeń 5G i IoT o wysokiej gęstości. Kontrola rentgenowska stała się podstawowym narzędziem kontroli jakości w procesach SMT. Dzięki dokładnej identyfikacji ukrytych wad, takich jak mostki lutownicze i puste przestrzenie, możemy zwiększyć wydajność montażu płytek drukowanych do ponad 99,9% przy jednoczesnym obniżeniu kosztów jakości o ponad 30%.

W przyszłości, wraz z ciągłymi przełomami w zakresie inteligencji urządzeń i szybkości kontroli, technologia rentgenowska będzie dalej napędzać przemysł produkcji elektroniki w kierunku celu "zero defektów".