随着《中国制造 2025》的推进,智能制造逐渐成为传统产业转型升级的核心方向。在智能制造体系中,在线 X 射线检测机扮演着不可或缺的角色。从电子制造、汽车行业到新能源、医疗器械,这类设备已经深度融入智能生产线,成为质量控制的重要工具。那么,为什么智能制造离不开 X 射线检测设备呢?我们将从几个角度全面分析这个问题。

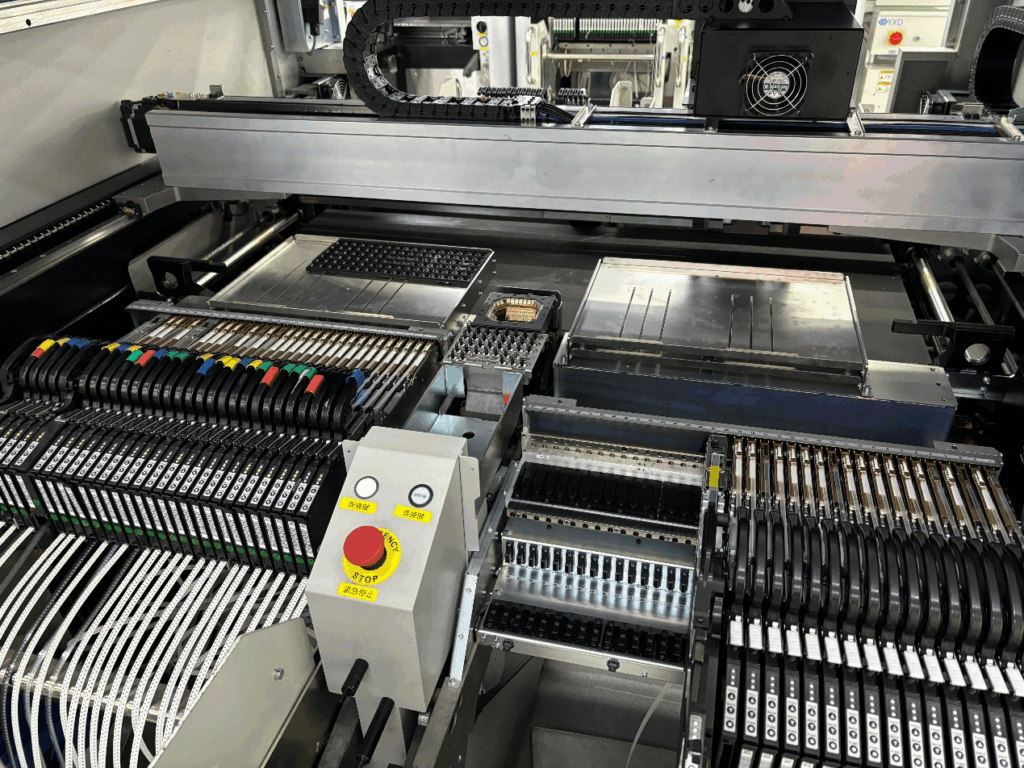

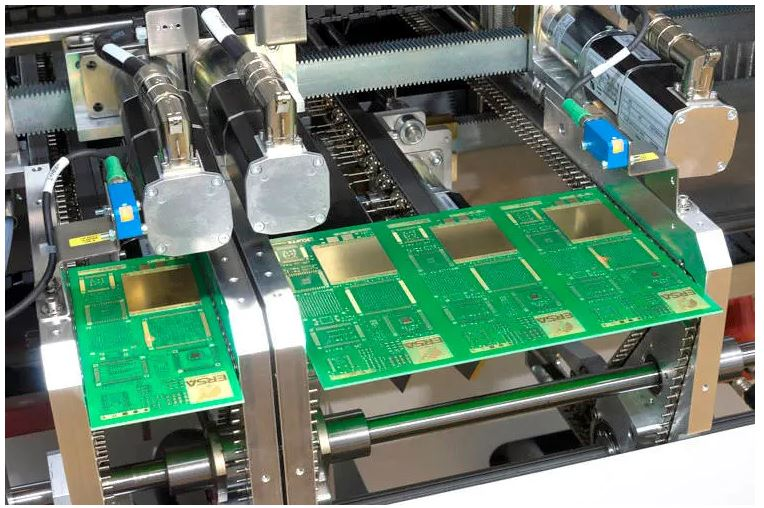

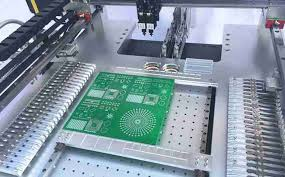

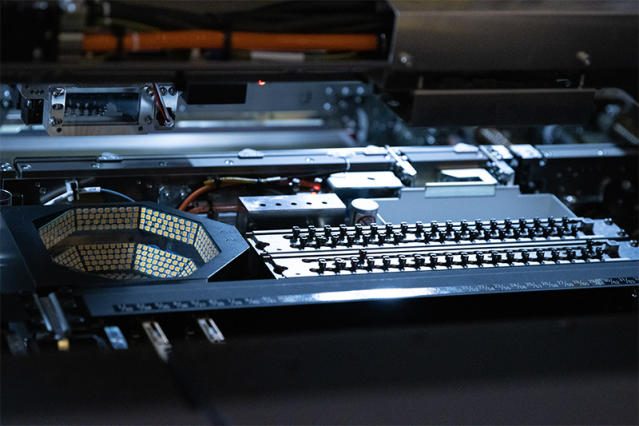

首先,什么是在线 X 射线检测设备。在线 X 射线检测设备是指使用 X 射线对产品进行无损检测的设备。这些设备可集成到自动化生产线中,实现实时、连续和高精度检测。通过穿透物体的内部结构,它们可以直观地发现 "看不见的问题",如缺陷、裂缝和焊接质量。它们通常用于检测 PCB 焊点、锂离子电池封装、电机绕组和铝压铸件等高精度部件。与传统的离线检测不同,在线系统可以实时收集数据,并与生产执行系统集成,实现异常反馈和自动纠正,从而提高产品一致性,缩短响应时间,最大限度地减少人工干预。

其次,我们想讨论一下传统质量检测方法的一些局限性。过去,制造业通常依赖人工抽样或目测,但这些方法存在明显的缺陷。第一个缺点是抽样不能全面评估产品质量。特别是在大规模生产中,仅靠抽样检查可能会忽略关键缺陷。第二个缺点是人为误差大。这是因为不同操作人员的标准不一致,主观判断很容易导致误差。第三个局限是检测滞后性强。这是因为通常只有在生产出大量缺陷产品后才能发现问题,从而导致资源浪费和返工。在精密制造和大规模自动化的背景下,传统方法已不足以满足高质量、高效率生产的要求。

第三,有时人们会问,为什么 X 射线检测更适合智能制造?其根本原因在于智能制造所强调的感知、决策和执行的闭环系统。作为感知阶段的核心组成部分之一,X 射线检测具有几个关键优势。首先,它实现了非接触、无损检测,无需拆卸即可识别产品内部缺陷,从而避免了检测过程造成的二次损坏。其次,它实现了高产能和低错误率。这是因为检测设备可以进行自动装载/卸载和智能图像识别,其准确性远远超过人工检测。第三,实现数据驱动的质量管理。X 射线图像可与大数据平台集成,用于缺陷趋势分析和设备监控。

第四,它支持闭环制造控制。检测结果可反馈到生产线,实现参数自我调整、流程优化,并形成自学习系统。这些功能符合智能制造的核心目标:高稳定性、一致性和响应性。

第四,让‘让我们简要讨论一下 X 射线检测在我们所熟悉的传统 SMT 行业之外的一些实际应用场景。第一个应用场景是新能源:它的工作是检测锂电池的电极层、焊点和内部气泡,以提高电池的安全性;第二个应用场景是汽车行业:它的工作是对铝压铸件的结构裂缝进行无损检测,以确保整车的结构强度;第三个应用场景是半导体封装:第四种情况是医疗设备:对心脏支架和植入物的内部完整性进行全面检测控制;第五种也是最后一种情况是高可靠性电子产品:这种情况通常包括航空航天电子模块的全面在线检测。这些应用有一个共同点:要求零缺陷和极高的过程控制标准。尼泰克坚信,我们的高精度、高端 X 射线检测机将使我们的 X 射线检测技术成为客户质量保证流程的重要组成部分。

第五,我们想就此类 X 射线检测技术的未来技术前景和发展方向发表一些见解。第一个关键点是分辨率和穿透力的双重提升:原因是高能 X 射线与高分辨率探测器相结合,可以覆盖更广泛的材料和尺寸;第二个关键点是 AI 智能识别:原因是利用深度学习算法识别复杂的缺陷类型,减少假阳性和假阴性;第三个关键点是多维融合检测:原因在于它结合了 CT 断层扫描、三维重建等技术,增强了结构识别能力;第四个关键点是与工业互联网的融合:原因在于它提供的检测结果可以反馈到云平台,支持远程运维、数据可视化和质量追溯。

总之,在智能制造、柔性制造和数字化制造的今天,在线 X 射线检测不再是一种选择,而是实现高质量制造和可持续发展的必需品。它不仅能提高检测效率和精度,还能帮助企业建立端到端的质量控制能力,推动产业链升级。因此,无论是传统工厂的智能化改造,还是新型数字化生产线的建设,X 射线检测都已成为不可或缺的基础设施。

未来,X 射线将不仅仅是一种检测工具,还将成为智能工厂的数据源和反馈中心,参与整个生产决策过程。它的广泛应用和发展预示着一个以更高透明度、效率和可靠性为特征的制造新时代的到来。