在新能源汽车市场爆发式增长的背景下,汽车电子产品正在经历一场以 "高密度、高可靠性、高复杂性 "为特征的全面升级。从电子控制单元、电池管理系统到智能驾驶舱模块,电子元件的集成度和精度要求远远超过传统汽车。然而,大多数汽车制造商的 SMT 生产线仍沿用消费电子时代的设备标准,面临着良率波动、工艺兼容性不足、碳足迹过大等挑战。我们将从痛点、升级方法和案例分析等方面入手,顺理成章地探讨和分析这些新能源汽车背后的 SMT 制造技术升级的目的。

首先,新能源汽车要求 SMT 贴片机具有先进性。它们可分为三类。第一类是精度和可靠性。这不仅是对乘客安全的基本保障,也是对汽车本身的基本保障。这一类的 SMT 要求是芯片元件的小型化:BMS 芯片和 IGBT 驱动板必须支持 01005 元件(0.4 mm × 0.2 mm)和 0.3 mm 间距 QFN 封装,动态贴装精度≤0.025 mm@3σ。在恶劣工作环境下的兼容性:车载电子设备必须能承受 -40°C 至 150°C 的温度循环,焊点缺陷率必须低于 50 ppm(百万分之五十);第二类是效率和灵活性。这一般是为了应对产能提升的压力。这一类的 SMT 要求是多产品混合生产线:在加速车型迭代的帮助下,生产线的转换时间需要压缩到 15 分钟以内。

而产能需求:其中单条 SMT 生产线的月产能一般需要超过 5000 万点,利用率≥95%;第三类是绿色制造。这是针对 ESG 政策下的硬约束。这一类的 SMT 要求是无铅制造:符合 RoHS、REACH 等法规,焊料重金属残留量≤0.1%。碳足迹管理:设备能耗需减少 20%-30%。

其次,新能源汽车SMT生产线有四个技术痛点值得一提。第一个痛点是精度不够导致良率瓶颈。究其原因,是因为传统贴片机贴装 01005 元件时,良品率普遍低于 98%,返工成本大幅增加;第二个痛点是自动化采用率低。究其原因,是由于依赖人工调整导致废品率高达 0.2%,且工艺参数优化也被延迟;第三个痛点是环境合规性差。背后原因是含铅焊料和高耗能的贴片机、回流焊机极有可能面临出口制裁风险;最后一个痛点是柔性生产能力弱。究其原因,一般更换生产线需要 30 分钟以上,难以应对多车型订单的波动。

第三,我们要讨论技术转型之路。从我们的角度看,这很容易将硬件升级、软件赋能和绿色转型结合起来。我们将其分为三个主要方面。让我们深入探讨每个方面的理由。首先,在硬件升级方面,我们要重点强化精密制造的基础。可升级的机器有两类:高精度贴片机:我们可以更换磁悬浮直线电机,将动态精度提高到 0.035 mm@3σ,并升级光学对位系统,以支持 30 μm 级的标记点识别。氮气回流焊机:我们可以将氧含量控制在小于等于 100 ppm,减少焊点氧化,提高良品率 1.5%。其次,在软件赋能方面,我们要着力打造智能自动化导轨工厂的核心。可优化的智能系统有两类:AI 工艺优化系统:通过机器学习,实时分析物料喷射数据,动态调整喷嘴路径,将物料喷射率从 0.2% 降低到 0.08%。然后利用数字孪生技术模拟生产过程,将新产品导入周期缩短了 60%。而 MES 深度集成:可实时监控整体设备效能、能耗、良率等指标,对异常情况的响应速度提高了 70%。第三,绿色转型要注重合规和降低成本。要实现这一目标,有两种可行的方法:一是无铅焊接技术:采用锡银铜合金。功耗智能管理:我们可以增加变频模块和热回收系统,使设备功耗降低 25%。

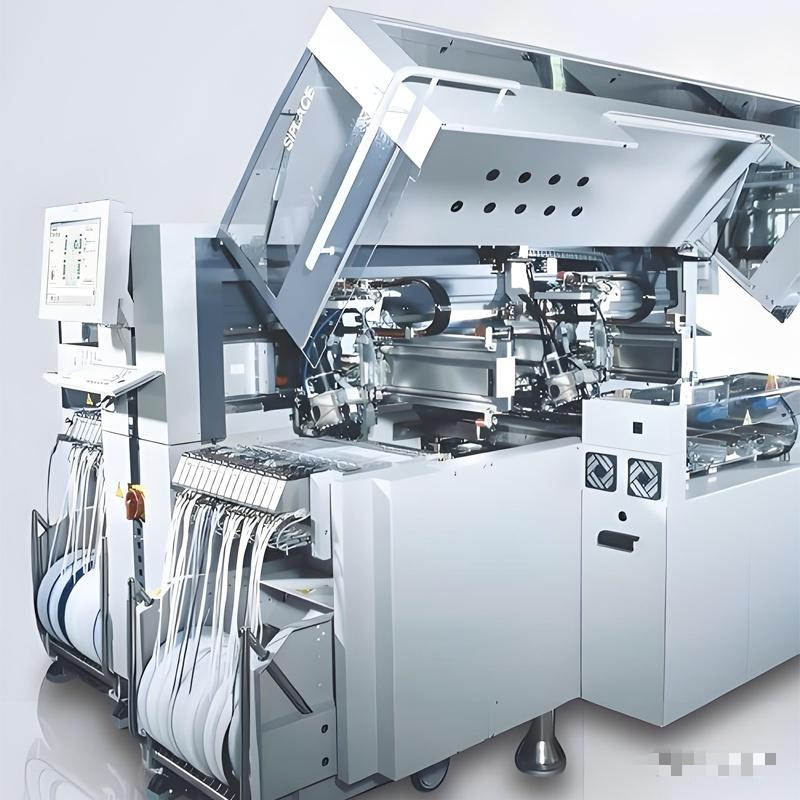

第四,我们想谈谈过去有关这一升级的一个案例。背景是我们过去的一个客户--某新能源汽车制造商,由于 BMS 模块产量不足导致交货延迟,他们面临着巨额的违约金。他们的做法可以分为三个步骤:首先,他们购买了几台精度为 0.035 mm @ 3σ 的奈泰克 NT-T5 拾放设备。然后,他们在这些机器上增加了 AI 材料放电警告模块和 MES 接口。最后,他们用无铅焊膏取代了氮气回流焊炉。通过这次升级,他们取得了几项成果:良品率提高到 99.5%,年维修成本降低 1200 万元;产能爬坡速度提高 50%,订单交付周期压缩到 18 天;单位碳足迹减少 28%。

第五,我们想讨论生产线升级趋势的未来前景。提及这一背景至关重要,因为它支持技术融合和区域化制造。首先,我们设想将激光焊接、三维 SPI 检测等技术集成到 SMT 生产线中,以实现纳米级工艺控制。其次,东南亚、东欧等地区对二手设备的需求量显然很大。为客户提供本地化的支付方式和快捷的服务是赢得竞争的必要条件和因素之一。最后,随着全球对可再生能源和绿色能源的不断推广,未来我们将看到更多的光伏供电、设备再制造和碳信用交易升级。

总之,能源汽车SMT设备的技术改造绝不是简单的硬件更换,而是结合 "精密工艺+智能系统+绿色标准 "的全链条全面升级。对于汽车制造商来说,选择像奈泰克这样具有跨工艺集成能力和全球服务网络的合作伙伴,将是突破产能和合规双重压力的关键。