X 射线检测设备作为高精度无损检测的核心工具,在 5G 通信、航空航天、电子半导体封装、SMT(表面贴装技术)、LED、连接器、电线、锂电池和电容器等多个高科技领域发挥着重要作用。我们将详细介绍 X 射线检测设备在这些行业中的应用及其带来的价值。

第一个行业是 5G 电信行业。SMT 在 5G 中的应用是无限的。X 射线检测机主要用于检测射频芯片、微波模块和天线阵列等关键元件的内部结构和连接质量。随着 5G 设备的高速度和高频率特性,元件越来越小型化和集成化,对内部缺陷检测的要求也越来越严格。就其价值而言,它具有微缺陷检测能力。利用高分辨率 X 射线成像技术,它可以检测微小焊点、内部裂缝和气孔等微缺陷,确保设备在高频运行时的稳定性和可靠性。它还具有包装质量控制功能。它能检测射频芯片的封装质量,防止因封装不良导致的信号传输问题,从而提高 5G 通信设备的性能和使用寿命。

第二个行业是航空航天制造业。这些航空航天工业对材料的可靠性要求极高。X 射线检测设备用于检测复合材料结构、发动机部件(如涡轮叶片)和机载电子设备的内部缺陷,以确保极端条件下的安全。

就其价值而言,它具有高精度无损检测的特点。X 射线设备可以识别复合材料中的分层、裂缝和气泡等缺陷,确保材料的强度和稳定性。它还具有复杂结构测试功能。在发动机部件测试中,X 射线设备可以准确识别内部微小缺陷,避免缺陷造成灾难性后果,提高飞行安全性。

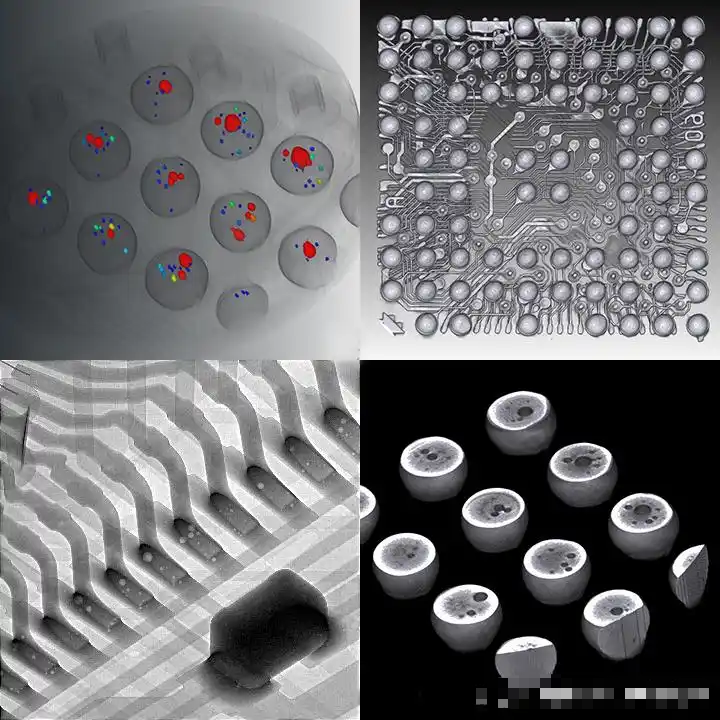

第三个行业是电子半导体封装行业。在该行业中,X 射线检测设备主要用于检测芯片封装的内部连接状态、焊接质量、空洞、裂缝和其他缺陷,以确保芯片的电气性能和可靠性。就其价值而言,它的特点是焊点检测。利用 X 射线成像技术,它可以清楚地看到封装中焊点的形状和质量,防止出现因焊接不良而导致的电气故障。它还具有内部缺陷检测功能。它能检测封装过程中可能出现的气泡和空隙,防止因应力集中而导致封装开裂和故障。

第四个行业是我们众所周知的、在同一条生产线上广泛使用 X 射线检测机的行业,即 SMT 行业。SMT 是电子制造业的核心工艺之一。X 射线检测设备在 SMT 过程中用于检测焊点和贴装元件的质量,确保电路板的组装质量。就其价值而言,它的特点是焊点质量检测。

X 射线设备可有效检测焊点质量,如焊接过度或不足、桥接等问题,从而防止因焊接缺陷造成电路故障。它还具有空洞和桥接检测功能。它能快速识别焊点内部的空洞和桥接现象,确保电路板的可靠性和性能。

第五个行业是 LED 行业。在 LED 制造业中,X 射线检测设备用于检测 LED 芯片封装、焊点和内部结构,以确保 LED 产品的发光效率、寿命和一致性。就其价值而言,它的特点是芯片封装检测。X 射线设备可检测 LED 芯片封装中的空隙、裂缝和焊点质量,以防止发光效率下降和使用寿命缩短。它还具有内部缺陷检测功能。通过检测 LED 的内部结构,可确保封装的完整性和一致性,从而提高 LED 产品的可靠性和一致性。

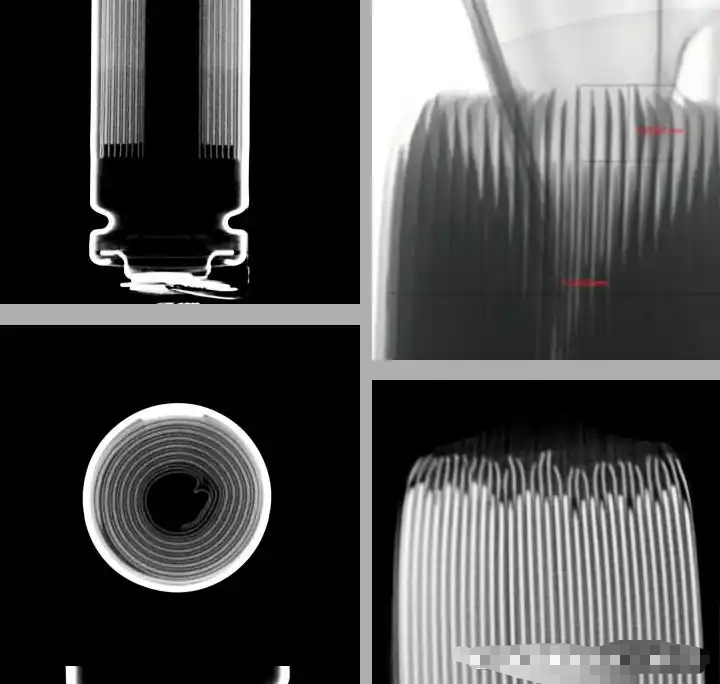

第六个行业是连接器和电缆行业。连接器和电线是电子设备中的关键连接部件。X 射线检测设备用于检测连接器的焊接质量、电线的内部结构和连接的完整性。就其价值而言,它具有焊接质量检测功能。这包括使用 X 射线技术检测连接器的焊接质量,确保电气连接的可靠性,防止因接触不良造成电气故障。它还具有内部导线检测功能。这包括识别内部导线的断裂、裂纹和不良连接,以确保信号传输的稳定性和安全性。

第七个产业是锂电池产业。锂电池广泛应用于电动汽车、消费电子产品等领域。X 射线检测设备用于检测电池的隔膜、电极片、焊点和结构完整性,以防止因内部缺陷而引发安全事故。就其价值而言,它具有内部结构检测功能。X 射线技术可以检测电池内部的电极片是否正确缠绕、隔膜是否移位以及是否存在气泡,从而防止电池短路和热失控。它还具有焊点质量控制功能。它能检测电池连接焊点的质量,确保焊点焊接牢固,防止电池因焊点不良而失效。

第八个也是最后一个产业是电容器产业。在电子电路中,电容器是重要的储能元件。X 射线检测设备用于检测电容器的内部结构、焊点和包装质量,以确保其在电路中的可靠运行。就其价值而言,它具有内部缺陷检测功能。这包括使用 X 射线检测来检查电容器内部是否存在空洞、裂缝和分层等缺陷,从而防止电容器故障影响电路性能。它还具有包装检测功能。这包括确保电容器包装的密封性和完整性,以防止环境因素造成的性能下降。

总之,X 射线检测设备是无损检测领域的重要工具,在 5G 通信、航空航天、电子半导体封装、SMT、LED、连接器、电线、锂电池和电容器等高科技行业中发挥着不可或缺的作用。另一方面,它们对各行各业都至关重要,因为它们能在不损坏物品的情况下检测内部缺陷、污染物或结构缺陷,从而确保产品质量、安全性和合规性。在食品和制药领域,它们可以识别异物或不一致的情况;在制造和电子领域,它们可以验证组件的完整性和装配的准确性。在安全和航空航天领域,它们通过发现隐藏的威胁或材料弱点来提高安全性。它们的无损、高精度成像有助于维护行业标准、降低风险和提高效率。