在电子制造领域,半导体开发板是硬件创新的核心载体,其可靠性直接决定了终端产品的性能边界。通过表面贴装技术(SMT)和印刷电路板组装(PCBA)工艺的深度融合,现代半导体开发板实现了从实验室原型到工业级产品的飞跃发展。

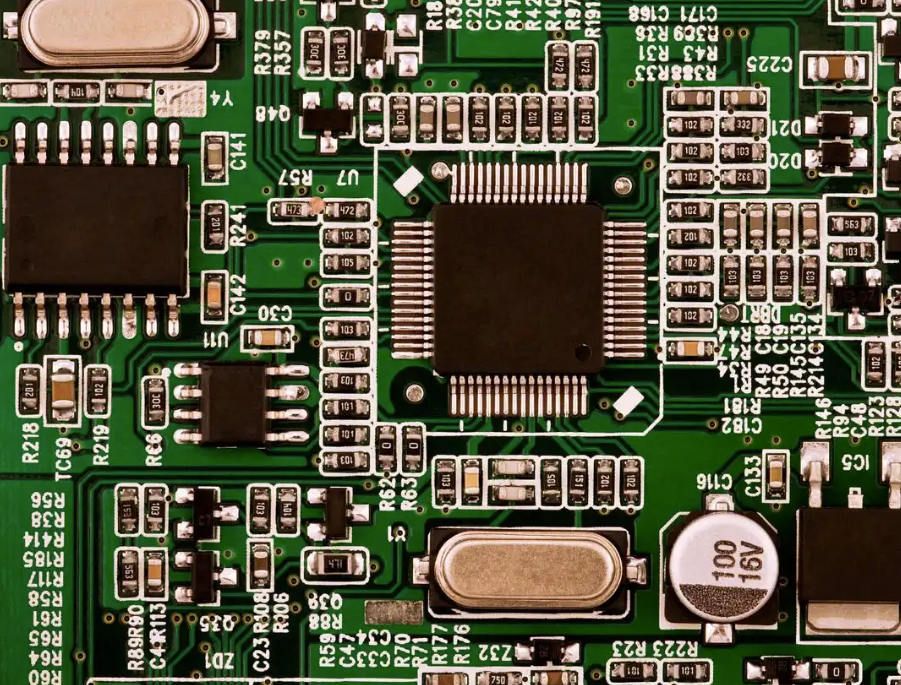

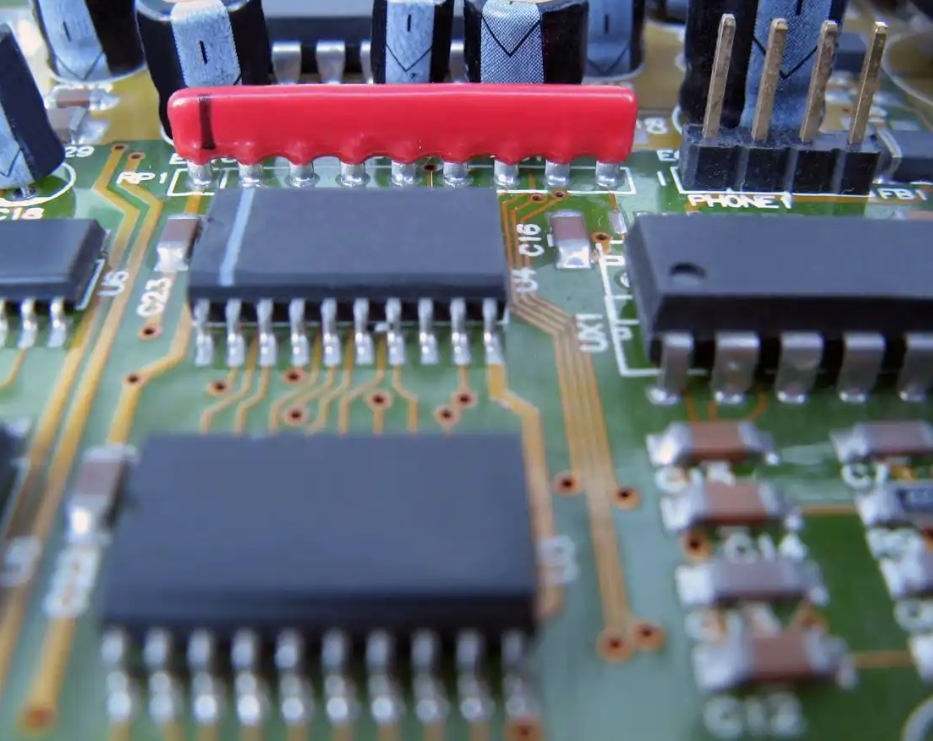

首先,SMT 是精密制造的基石。SMT 表面贴装技术利用自动化设备将微米级元件精确地贴装到印刷电路板基板上,其技术优势直接转化为开发板可靠性的提高:高精度装配能力--现代 SMT 贴片机采用光学对准和飞行检测技术,贴片精度可达 ±0.05mm。它们可以可靠地处理 0402 尺寸的芯片和高密度封装元件,如 BGA 和 QFN。例如,在工业物联网网关开发板中,SMT 工艺可确保多协议通信芯片和射频模块毫米级的贴装精度,防止信号干扰;焊接质量优化--回流焊接工艺可精确控制温度曲线,利用无铅焊料形成理想的金属间化合物层。以汽车电子开发板为例,它们必须通过从 -40°C 到 125°C 的温度循环测试。SMT 工艺优化了焊盘设计,将焊点的热疲劳寿命延长至 1,000 次以上;生产效率和一致性--自动化生产线实现了每小时数万件的贴装速度。结合 AOI 检测设备,可实时识别冷焊点和错位等缺陷。在消费电子产品开发板的制造中,SMT 生产线已将一次通过良品率提高到 99.5% 以上。

其次,PCBA 加工保证了从设计到批量生产的可靠性。PCBA 生产包括材料选择、过程控制、测试和验证等步骤。这些流程的系统化管理对开发板的可靠性至关重要:材料兼容性设计--基板使用高 Tg FR-4 板,以承受回流焊接的高温,焊料使用符合 RoHS 标准的无铅配方。在医疗设备开发板中,选择 AEC-Q200 认证的 MLCC 电容器,以确保在潮湿和高温环境中参数漂移保持在 5% 以下;工艺缺陷预防--焊接工艺:氮保护回流焊接可减少氧化,波峰焊中使用选择性喷涂技术可防止桥接;清洁度控制:等离子清洗可去除助焊剂残留物,离子污染控制在 ≤1.5 μg/cm²;应力管理:通过使用填充胶和加强筋设计,开发板实现了超过 5G 的抗振性能;可靠性测试系统环境测试:高温老化和热冲击测试验证热稳定性;机械测试:随机振动测试模拟运输冲击;电气测试:ICT在线测试覆盖100%的电路网络。

第三,行业应用及其可靠性驱动的创新方案。工业自动化--在 PLC 开发板中,SMT 技术集成了多通道模拟信号采集芯片和隔离电源模块。通过三防涂料和保形涂层技术的应用,该电路板可在化工厂的腐蚀性环境中稳定运行五年以上;汽车电子--自动驾驶域控制器开发板采用 SMT 贴装式 77GHz 毫米波雷达芯片。通过 PCBA 加工中的铜块散热设计,芯片结温降低了 20°C,符合 AEC-Q100 Grade-2 标准;医疗设备--便携式超声波设备开发板集成了 SMT 安装的 ADC 芯片和低噪声 LDO。通过 PCBA 加工中的电磁屏蔽设计,图像信噪比提高了 15dB,符合医疗级 EMC 标准;边缘 AI 计算--在 AI 推断开发板中,SMT 技术实现了 HBM 内存和 GPU 芯片的 2.5D 封装。结合 PCBA 加工中的散热通孔设计,实现了 40 TOPS/W 的计算功率密度。

第四,性技术演变的未来方向。对于 SMT 行业来说,这种演进将面临一些挑战。微组装技术:利用激光焊接和倒装芯片技术,实现 0.3 毫米间距元件之间的可靠连接;智能检测:AOI 设备与人工智能视觉技术相结合,可实时识别小至 0.01mm 的焊点缺陷;可持续制造:开发无铅、无卤素焊料和可生物降解基板,以满足 RoHS 3.0 要求。

总之,SMT 芯片贴装技术和 PCBA 加工技术的共同创新正在重塑半导体开发板的可靠性边界。从工业园区到智能汽车,从医疗诊断到边缘计算,高可靠性的半导体开发板已成为各行各业数字化转型的基础。