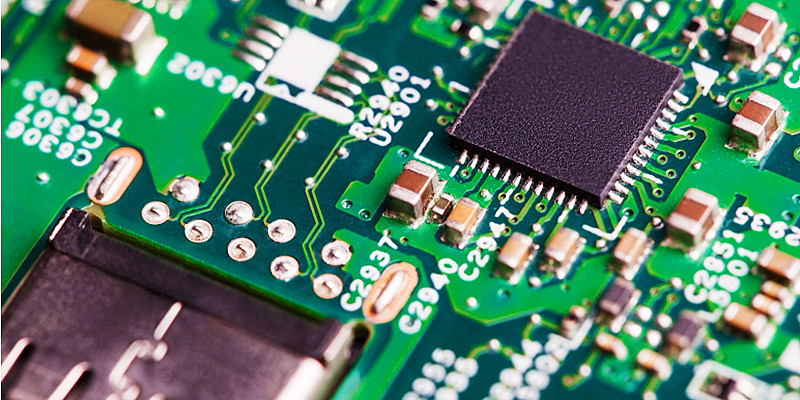

在半导体技术不断突破物理极限的过程中,SMT(表面贴装技术)作为 PCBA 加工的核心工艺,正与半导体开发板形成深度的技术共生。这种协同效应不仅重塑了电子制造的底层逻辑,也推动了开发板在集成密度、信号完整性和可靠性等关键指标上实现跨越式提升。首先,我们来谈谈技术共生。半导体元件的微型化和功能集成化直接推动了 SMT 工艺向更高精度演进。以 BGA(球栅阵列)封装为例,当引脚间距从 0.5mm 缩小到 0.3mm 时,SMT 贴片机的视觉定位精度需要从 ± 50μm 提高到 ± 15μm,而借助我们耐克泰克的贴片机系列 NT-B5,可以实现对焊球高度一致性的控制。这一工艺突破使半导体开发板能够集成 1000 引脚以上的 SoC 芯片,从而支持 5G 基站射频模块等复杂系统的实现。另一方面,SMT 的工艺创新为半导体设计提供了自由度。纳米银导电浆料的应用将焊点热传导率提高到 80W/m.K,比传统焊膏提高了 50%,使功率半导体器件在满载情况下的结温降低了 15°C,从而使芯片设计放宽了功耗限制。这一材料突破为人工智能油门踏板和汽车电源模块等高性能开发板提供了散热解决方案。其次是性能重构。SMT 贴装技术通过超微型元件贴装能力突破了物理极限。

01005 元件(0.4 毫米 x 0.2 毫米)的稳定安装使开发板的单位面积元件数量增加了 5 倍,从而支持了多芯片模块 (MCM) 的集成设计。在医疗设备开发板中,这一功能实现了在 10mm x 10mm 的尺寸内集成 128 通道生物电信号采集模块,比传统的插入式解决方案小 80%。另一方面,SMT 的短引脚设计大大降低了高频、高速场景下的寄生参数。以 5G 毫米波开发板为例,SMT 贴片将信号路径寄生电感从通孔技术的 5nH 降低到 0.1nH 以下,再加上 LCP(液晶聚合物)基板(介电常数为 2.8,损耗因子为 0.002),可支持 60GHz 以上的信号稳定传输,误码率低于 10^-12。性能的提升直接推动了车载雷达和卫星通信领域的技术突破。性能的提升直接推动了车载雷达、卫星通信等领域的技术突破。因此,为了建立这样可靠的基础,SMT 通过多维度的工艺优化来应对复杂的工作条件。在工控开发板上,Sn96.5Ag3.0Cu0.5合金焊膏结合阶梯焊盘设计,使焊点的抗拉强度≥0.15N/mm²,较传统设计提高25%;同时,注入底部的填料吸收了90%的振动能量,确保焊点在-40℃至125℃温度循环中的疲劳寿命超过10^6倍。

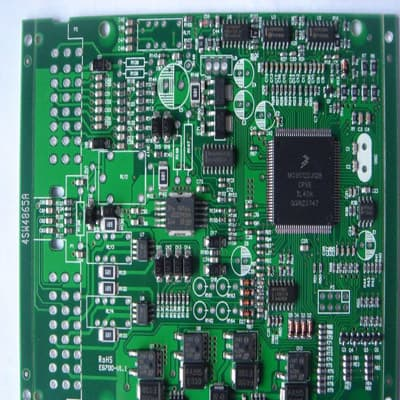

第三,我们来谈谈 SMT 技术在现实生活中的应用。首先是传统电子领域。智能手机主板通过 SMT 实现了高达每平方厘米 25 个元件的密度,并支持 5G 射频模块和人工智能芯片的集成。可穿戴设备开发板以柔性电路板(FPC)为载体,采用低温固化胶(固化温度<150℃)完成传感器和电池的三维堆叠封装,并在弯曲半径<2mm的条件下保持信号传输稳定。二是汽车电气领域。车载 ADAS 开发板通过 SMT 实现了 0.3mm 间距 BGA 器件的量产,并通过 X 射线检测系统将焊点缺陷率控制在百万分之五以下。在新能源汽车电池管理系统中,SMT 贴片的铜基散热垫和微通道设计将模块热阻降至 0.5K/W,并满足 IP67 防水防尘要求。最后是工业自动化领域。PLC 开发板采用 SMT 纳米银导电膏实现高可靠性互连,在振动加速度≥5g 的情况下,信号传输延迟波动小于 5ps,这一工艺突破使工业机器人控制器的响应速度提高了 30%,同时支持 -20℃ 至 85℃ 宽温度范围工作。在这段话的最后,我们想提一下这项 SMT 技术进步的前景。

一是着眼于全面数字化转型。人工智能驱动的AOI检测系统通过深度学习实现微米级缺陷识别,误判率小于0.1%,并实时反馈调整贴装参数--我们的奈泰克NX-B采用双动力X射线穿透检测物技术,精确检测内部缺陷。数字孪生技术的应用使新产品导入周期缩短了 30%,设备故障预测精度提高到 95%。二是着眼于新材料的基础建设。相变储能焊料在焊接过程中动态调整热量分布,降低大功率设备焊接热冲击40%;可降解PI薄膜的应用,推动医疗植入式开发板向环保方向演进,实现体内环境生物相容性与信号稳定性的平衡。