传感器是物联网(IoT)设备的核心部件之一,其性能直接影响设备的整体功耗和电池寿命。随着物联网设备变得越来越小、越来越智能、越来越节能,在物联网 PCBA 制造过程中优化 SMT 组装工艺变得越来越重要。通过优化 SMT 组装工艺、材料选择和设计策略,可以有效降低传感器功耗、延长设备电池寿命并提高整体能效。

首先,让我们来讨论降低物联网传感器功耗所面临的挑战。有三大挑战值得一提。第一个挑战是高集成度和复杂性。物联网传感器通常集成了多种功能,如温度、湿度、运动检测等,其 PCBA 设计必须考虑到信号处理、通信模块和电源管理。高密度 SMT 贴装工艺会增加电路噪声,从而影响传感器的精度和功耗;第二个挑战是电池供电的限制。大多数物联网设备都依赖电池供电,尤其是边缘计算节点和无线传感器网络。功耗优化直接影响设备的电池寿命和维护成本;第三个挑战是环境适应性要求。物联网传感器通常部署在工业现场和室外等复杂环境中,必须在极端温度或湿度条件下保持稳定,这对低功耗设计提出了更高的要求。

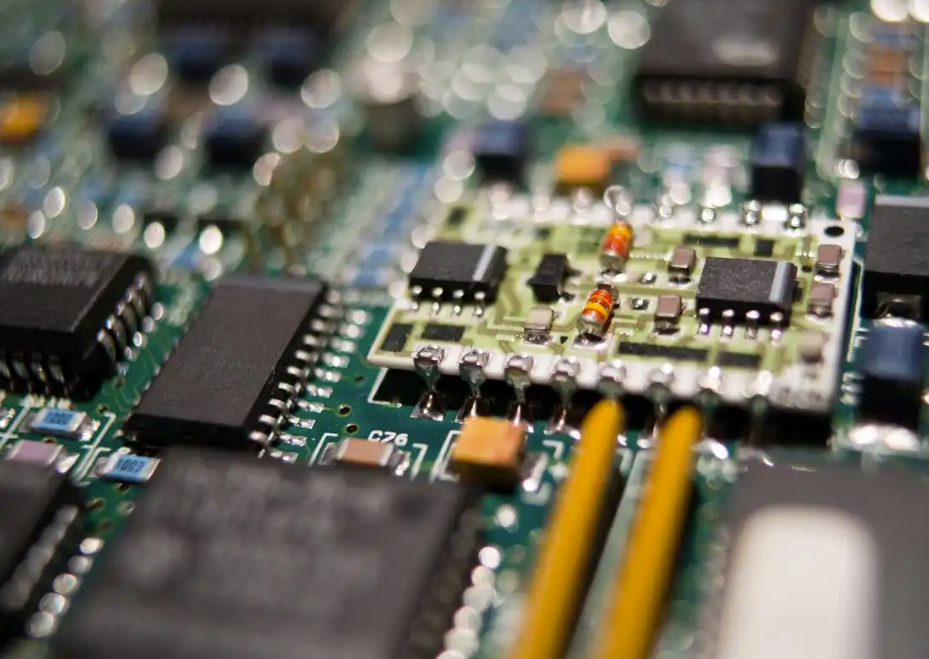

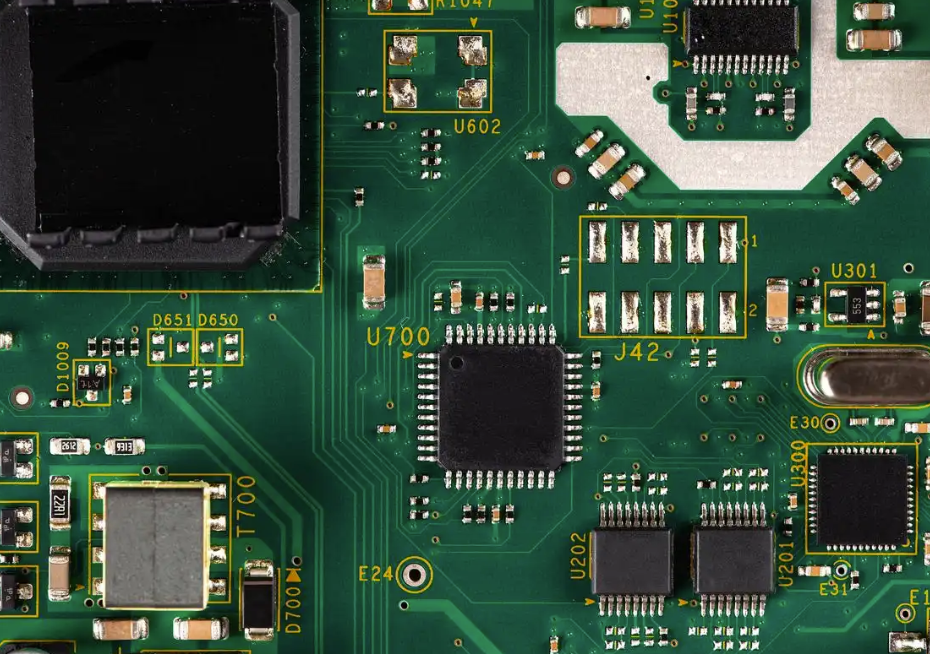

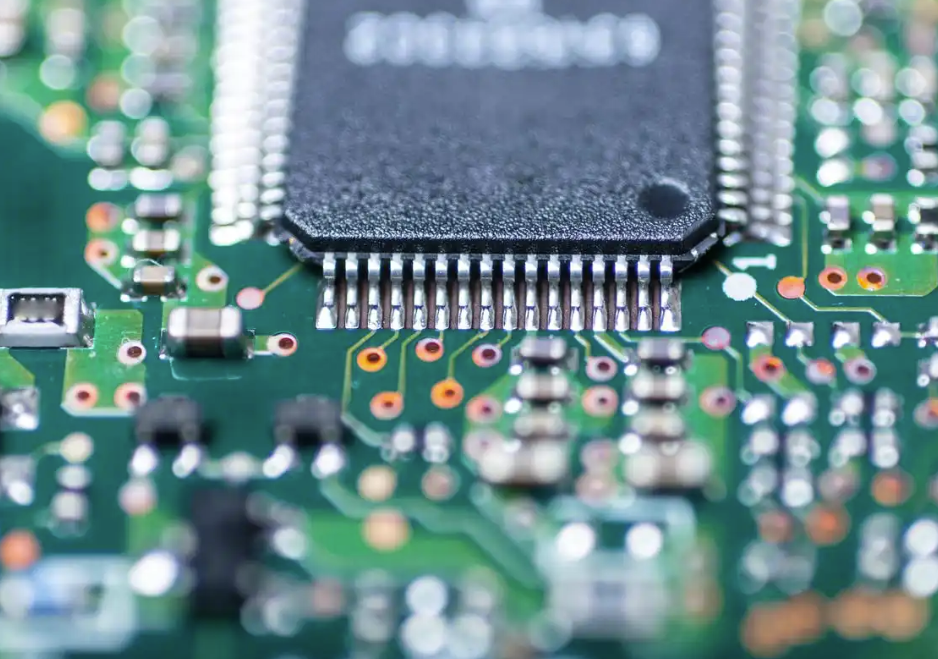

其次,我们来讨论一下在 SMT 制造过程中优化功耗的策略。有五种策略值得一提。第一个策略是选择低功耗元件和封装技术。因为对于低功耗集成电路和传感器芯片来说,低功耗微控制器、传感器芯片(如 MEMS 传感器)以及通信模块(如 LoRa 和低能耗蓝牙)是首选。例如,ARM Cortex-M 系列微控制器的静态电流低至 1μA,大大降低了待机功耗。另一个原因是在小型化封装技术方面,SMT 芯片安装技术支持超小型封装,如 0402 和 0201 电阻器和电容器,可减少 PCB 面积和布线长度,降低寄生电感和电阻,从而减少能量损耗。在此基础上,小型化封装还能降低封装材料的热阻,提高散热效率;第二个策略是优化 PCB 布局和布线。因为出于分区设计和电源隔离的考虑,建议将射频通信模块等大功率模块与传感器采集电路等小功率模块进行物理隔离,并通过独立的电源域为它们供电,以避免相互干扰。例如,在物联网传感器 PCB 中,为传感器信号调节电路单独设计 LDO 稳压器,以降低动态功耗。另一个原因是出于差分信号和阻抗匹配的考虑,I²C 和 SPI 总线等高频信号线通常采用差分布线设计,以减少电磁干扰和信号反射,从而降低重复传输带来的额外功耗。

同时,优化阻抗匹配可减少信号传输过程中的能量损耗;第三种策略是采用智能电源管理解决方案。因为对于动态电压频率控制而言,根据传感器的工作量动态调整电压和频率在逻辑上更为优化。例如,当传感器处于空闲状态时,MCU 可以自动切换到低功耗模式,只为必要的外设供电。另一个原因是,在能量收集和存储设计中,它们通常被归类为光电和压电材料。它们可以与微型超级电容器相结合,为传感器提供辅助电源。例如,某些环境监测设备使用太阳能电池板为传感器供电,大大减少了主电池的消耗;第四种策略是采用精密控制的 SMT 芯片贴装工艺。因为对于焊膏印刷和回流焊接的优化,可以保证焊点质量,减少接触不良造成的额外功耗。例如,在物联网传感器印刷电路板中,使用氮气回流焊可以提高焊点可靠性,减少长期运行过程中的电阻损失。另一个原因是,为了实现自动检测和缺陷预防,在 SMT 组装过程中使用 AOI 和 SPI 技术可以实时监控焊点质量,从而防止冷焊点或短路造成的异常功耗。例如,一个智能家居传感器通过 AOI 检测将焊接缺陷率降至 0.1%,从而减少了返工造成的额外能耗;

第五项战略是材料和封装的环保设计。因为对于低介电常数的基板,它有助于减少高频信号传输中的介质损耗,从而降低功耗。另一个原因是,在导热材料和散热设计方面,我们可以在传感器模块周围添加导热硅胶或金属屏蔽层,通过有效散热来减少芯片温度升高造成的额外功耗。

第三,我们来讨论一下 SMT 技术和物联网设备的未来发展前景。首先,人工智能驱动的 SMT 工艺优化可以使用复杂的算法来分析 SMT 贴装数据,如焊点质量和温度曲线。然后实时调整工艺参数,最大限度地降低功耗。例如,利用机器学习预测焊点缺陷概率,提前优化回流焊温度曲线;其次,柔性印刷电路板、不规则形状封装和物联网传感器 PCBA 加工有可能采用柔性基板和不规则形状封装,进一步减少材料浪费和功耗。例如,柔性印刷电路板可以减少布线长度,降低信号传输损耗;三是能量自给自足的物联网设备,结合贴片式微型能量收集模块可以实现 "零功耗 "运行,彻底解决电池更换问题。

总之,物联网传感器的低功耗设计在很大程度上依赖于 SMT 组装工艺的精细优化。通过选择低功耗元件、优化 PCB 布局、实施智能电源管理解决方案和提高 SMT 组装质量,可以显著降低设备功耗、延长电池寿命并满足复杂环境下的可靠性要求。随着材料创新和智能制造技术的进步,物联网传感器的能效将不断提高,为智慧城市、工业互联网和医疗保健等领域的可持续发展奠定坚实基础。