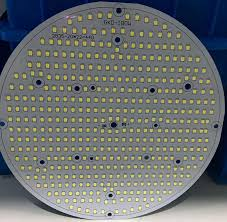

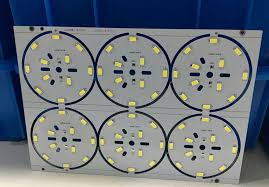

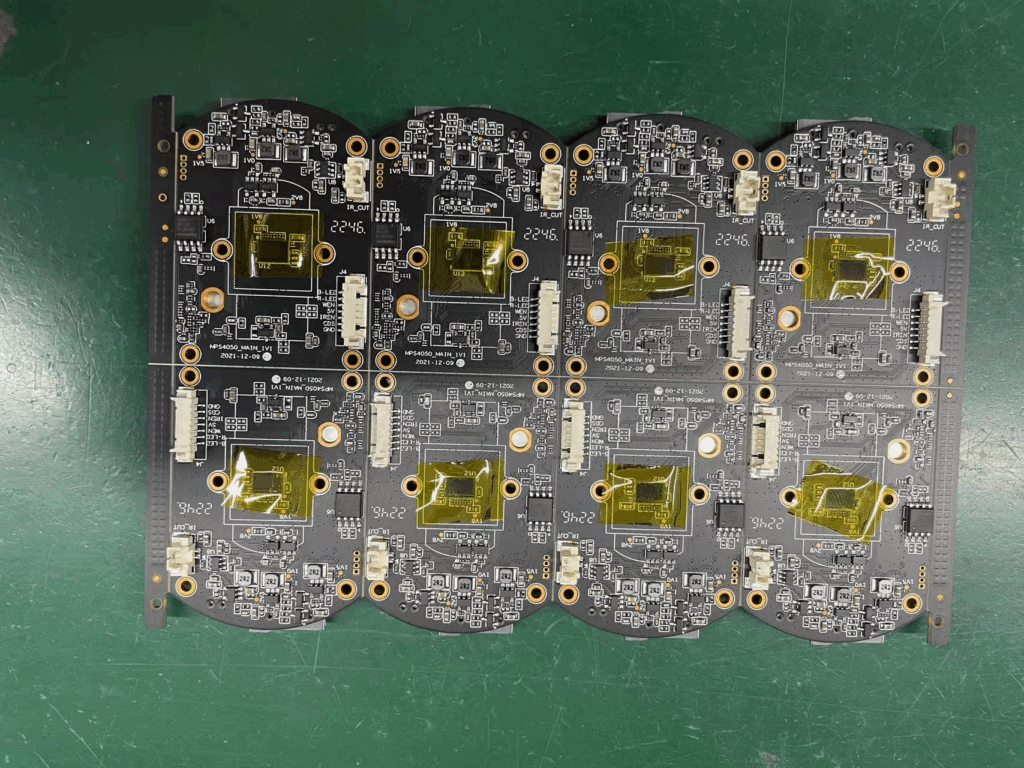

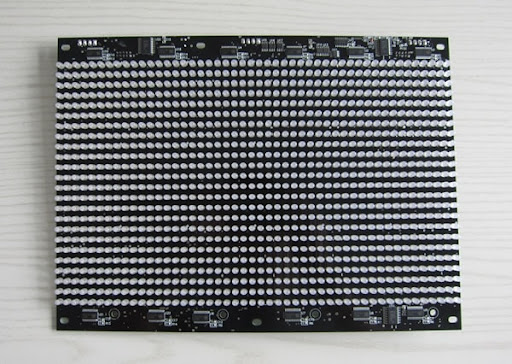

LED SMT 回流焊接缺陷 X 射线检测评估至关重要,因为它能检测出隐藏的焊点缺陷,如空洞、裂缝、焊料不足或组件错位,确保光学检测看不到这些缺陷。通过确保正确的焊接连接,它可以提高 LED 的可靠性,防止过早出现故障,并保持照明和显示应用的性能稳定。这种非破坏性检测方法可提高制造质量,减少昂贵的返工,并有助于满足电子组装的行业标准。在本章中,我们将深入探讨并简要说明常见的 LED SMT 焊接缺陷。

第一个缺陷是焊接空洞的百分比。这些空洞通常是在 LED 芯片的焊料层中形成的。这是由于回流炉加热过程中空气或焊料中的助焊剂化合物膨胀造成的。焊点的可靠性不仅取决于焊料合金,还取决于 LED 器件和 PCB 的金属镀层。此外,回流焊接工艺的时间和温度曲线也会对无铅焊点的性能产生重大影响,因为它会影响焊点的润湿性能和微观结构。与锡铅焊料相比,无铅焊料更容易因温度循环引起的热应力和疲劳裂纹而在焊点处发生脆性失效。奈泰克的 X 射线检测机(如 NX-EF)可以使用无损检测方法来检测 SMT 回流焊接后焊点的空隙率,剔除不良品,确保灯珠的热量完美传导至铝基板,从而确保灯管的使用寿命达到设计要求。

造成焊接空洞的原因之一是空洞率过高。在热冲击测试环境中,气泡的热胀冷缩会导致焊料开裂,从而降低 LED 芯片的可靠性。由于空隙率过高,这直接导致热阻增加和热导率降低等问题。对于焊盘较大的 LED 芯片,高空隙率在影响散热方面起着主要作用。空隙率越高,热阻越大,散热性能越差。

第二个缺陷是焊球。电子线路板的元件密度高、间距小,这可能会导致焊球在使用过程中脱落。这背后的原因是,由于锡膏过量、回流焊曲线不当或污染等原因,可能会形成意外的小焊球。这些杂散的焊球会对芯片元件构成重大风险,因为它们会通过桥接相邻的导电迹线或引脚而导致短路,尤其是在高密度 PCB 设计中。此外,如果它们在运行过程中发生迁移,还可能导致漏电、信号干扰甚至元件故障。在 LED 或集成电路封装等细间距或微型化组件中,焊球还会产生机械应力或影响正常散热,从而进一步影响可靠性。焊球的存在往往表明工艺控制不佳,因此有必要在钢网设计、焊膏应用或回流参数方面采取纠正措施,以防止出现长期性能问题。另一方面,需要关注工人的安全问题。

在 PCB 处理和组装过程中,焊锡球会给工人带来严重风险。如果这些微小的金属球散落在工作区内,可能会被意外吸入或接触到皮肤,从而可能导致呼吸道刺激或因铅或助焊剂残留物而引起过敏反应。此外,地面上的焊锡球会造成滑倒危险,而设备中的焊锡球则可能导致电气短路或火花,增加烧伤或火灾的风险。在大批量生产中,反复接触焊料飞溅也可能引发长期的工作场所安全问题。

第三种缺陷分为虚焊、冷焊、空焊和虚焊问题。虚焊是指焊料看似形成了连接,但由于氧化和助焊剂残留物等污染或热量不足而缺乏适当的冶金结合。因此,焊点看起来可以接受,但在应力或电气测试中会失效;对于冷焊,当焊料在回流过程中没有完全熔化时,就会出现冷焊,导致焊点暗淡无光、颗粒状或开裂。这是由于回流焊温度不足、加热不均匀或冷却过早造成的,从而导致机械和电气连接薄弱;对于空焊,当焊料未能正确润湿焊盘或元件引线时,就会出现焊点缺失或不完整的情况。出现这种情况的原因可能是焊膏涂抹不当、错位或焊盘污染,从而在连接处留下缝隙;最后是虚焊,它发生在间歇性连接时,如有时工作,有时失效。这通常是由于微裂缝、润湿不良或机械应力造成的。

它通常能通过初步测试,但在振动或热循环条件下会失效。虚焊和冷焊的区别在于,虚焊是表面上的粘合而非真正的粘合,而冷焊则是由于熔化不充分,导致焊点变脆。空焊意味着焊接材料缺失,而虚焊是一种间歇性失效的不稳定连接。冷焊和虚焊通常与工艺有关,如热量或污染问题,而空焊则源于锡膏沉积或放置错误。虚焊尤其危险,因为它可能在现场故障发生之前都不会被发现。

第四个缺陷还可细分为冷焊点、桥接和墓石问题。我们将通过实际案例来讨论这一部分。首先,奈泰克之前的一位客户要求奈泰克测试空隙率,特别是观察回流焊后焊膏的焊接效果。我们使用实时 X 射线成像检查了 LED 封装,发现了大量焊接空隙,散热焊盘的空隙率在所有情况下都超过了 30%。与含铅焊料相比,无铅焊料更容易因温度循环产生的热流和疲劳裂纹而导致脆性接点失效。过高的焊料空隙率会降低 LED 芯片的可靠性,导致在热冲击测试过程中气泡的热胀冷缩,从而引起焊料开裂。

无独有偶,有一天 Nected 的另一位客户通过电子邮件与我们联系,称他们的产品死像素发生率很高,概率超过 38%,并要求我们提供一份分析报告。在排除了驱动器、散热器重量、散热器表面积、导热胶、铝基板导热率以及电路是否短路等一系列问题后,我们仍然无法确定死像素的原因。经过分析,我们发现回流焊接过程中产生的焊料层没有经过测试。我们随后进行了无损 X 射线检查,发现烧毁的 LED 后面的焊接层存在空洞,空洞面积一般占焊盘面积的 25% 以上。另一个例子涉及奈泰克的一个照明客户,该客户报告说他们的 LED 散热问题仍未解决。在进行 X 射线检查后,我们发现其产品的焊缝气孔率高达 40%,所有测试样品的气孔率均超过 10%。其中,37% 的气孔率在 20% 和 30% 之间,42% 的气孔率在 30% 和 40% 之间,12% 的气孔率超过 40%,情况相当令人担忧。在实施我们的改进计划后,他们的产品在回流焊接过程中的空隙率保持在 10% 以下,客户非常满意。