在现代电子制造业中,产品日益微型化和集成化,元件间距以微米为单位--肉眼根本无法看到这些细节,更不用说检测内部缺陷了。正是在这种情况下,X 射线无损检测技术,尤其是 "在线 X 射线检测 "系统,成为行业的 "显微镜"。该系统将整个质量控制流程从 "抽样检查 "转变为 "全面检查",从 ‘手册‘ 到 "自动化",大大提高了良品率和生产效率。在这段文字中,我们要讨论的是 X 射线检测机能为行业提供什么样的解决方案,以及它在手机芯片、无人机制造过程中的普遍应用。

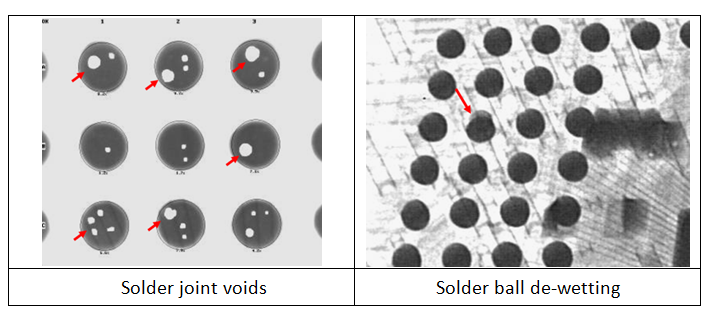

首先,我们要提到电子制造中隐性缺陷的挑战。首先,我们需要了解,随着 5G、人工智能和物联网的快速发展,终端设备对电路板设计的复杂度要求越来越严格。以智能手机的主板为例:巴掌大小的电路板上密布着数百个芯片、电容器、电阻器和其他元件。其中许多关键元件采用 BGA(球栅阵列)或 CSP(芯片级封装)技术封装,焊点隐藏在芯片下方。传统的视觉检测和 AOI(自动光学检测)方法根本无法确定焊接质量。同样,对于无人机控制器、电动工具驱动模块和工业相机主控板等设备来说,内部电路集成的复杂程度并不亚于消费电子产品。如果出现焊接空洞、冷焊点或短路等问题,很容易导致设备运行不稳定、信号中断甚至系统崩溃,后果不容小觑。

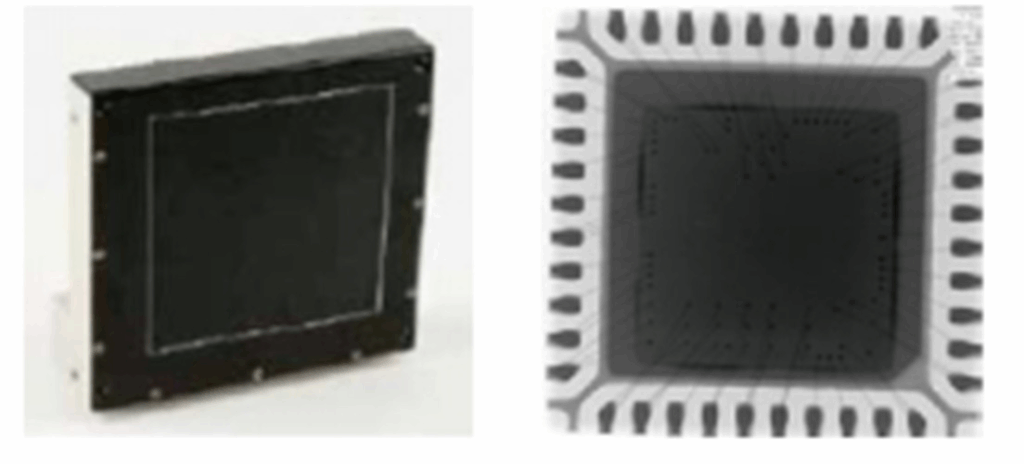

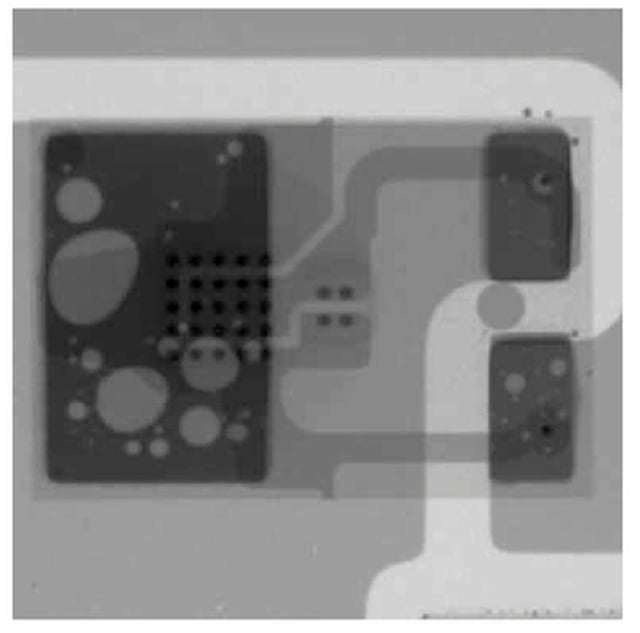

其次,我们要提到在线 X 射线检测机的价值。X 射线检测是一种利用高能射线穿透物体并形成图像的技术,可以 "看穿 "元器件的内部结构,直接观察焊点状况、连接完整性和材料缺陷。与传统的离线检测不同,在线 X 射线系统可以无缝集成到生产线中,实现自动进料、自动扫描、自动判断和数据反馈。在线 X 射线检测设备可在四个方面实现价值最大化。价值一是扫描全覆盖:即不再依赖随机抽样,每一块电路板、每一块芯片都能扫描检测;价值二是实时反馈:即即时识别缺陷并发出警报,防止缺陷产品进入下一道工序;价值三是闭环追溯:价值四是微米级精度:它能清晰显示 BGA 焊球、集成电路引脚、内部气泡等的结构。使用这种 X 射线检测机(如 Nectec)的好处是‘的 NX-CT160 在线 X 射线检测机的功能是无限的。在 X 射线检测过程中,发现目标电子产品上有芯片焊球塌陷。通过及时更改焊接参数,避免了随后的大规模报废。同样,在回流焊接后,X 射线检测可立即发现无人机控制板上的冷焊点和桥接等潜在隐患,大大提高了工厂的稳定性。

第三,我们要提及的是此类 X 射线检测机的广泛应用场景。虽然在线 X 射线检测最初用于手机和平板电脑等消费电子产品,但近年来,由于对高可靠性的广泛需求,在线 X 射线检测已越来越多地应用于其他领域。具有代表性的新兴领域有四个。领域一是新能源电池管理系统:此类设备可检测焊点和连接板焊接质量;领域二是汽车电子控制单元:此类设备可验证多层板内部通孔的填充状态;领域三是医疗电子设备:此类设备可监测血糖仪主控板、呼吸机控制板等的焊点质量;领域四是工业自动化主控模块:此类设备可确保这些设备长期稳定运行,如 PLC 和变频驱动板。最后,随着微组装、异质封装、倒装芯片封装等先进封装技术的发展,X 射线检测的重要性与日俱增,成为 SMT 生产线不可或缺的一部分。

第四,我们想提一下 X 射线检测机的未来发展趋势,以使其在当前的工业标准下更加智能、高效和集成。如今的 X 射线系统不再只是 "拍照"。随着人工智能算法的引入,它们可以自动识别各种复杂的缺陷,并进行智能判断和缺陷分类。此外,深度学习技术让系统在使用中变得更加智能,甚至可以根据历史数据预测缺陷并提出流程优化建议。

同时,检测系统逐渐与 MES 和 ERP 等制造系统集成,成为智能工厂的一部分,并不断提高其数字化和智能化水平。

总之,从智能手机主板到无人机控制器,从消费电子产品到工业控制系统,在线 X 射线检测正悄然发挥着重要作用。它不仅提高了电子制造业的质量管理标准,而且还是在工业 4.0 背景下实现流程可视化和质量控制的重要工具。未来,随着元件不断向微型化和三维设计方向发展,X 射线检测的应用场景只会越来越广泛。无论您是制造工程师、质量经理,还是对智能制造感兴趣的专业人士,都必须认识到这项 "透明技术 "的价值。