随着新能源汽车市场渗透率超过 40%,动力电池测试技术的迭代速度远超传统汽车零部件。然而,二手 SMT 设备普遍存在电池测试模块老化、精度不够等问题,成为制约产线效率和安全的 "隐形炸弹"。本文从行业痛点出发,深度解读电池测试模块升级改造的核心技术和实施路径,为汽车制造商和设备制造商提供可重复使用的改造指南。

与采用可再生能源的 SMT 贴装和检测技术相比,专门用于汽车电池领域的二手 SMT 贴装和检测技术存在一些缺点。它们是

第一,精度故障。传统二手设备多采用接触式探头进行测量。在处理新能源电池端子、粘接区等微米级关键部件时,误差率可高达 15%-20%,难以满足汽车制造商对电池模块的一致性要求。

二是效率瓶颈。检测工序的人工编程占总工时的 30% 以上,而新能源汽车车型的迭代周期已缩短至 8-12 个月。落后的设备无法满足生产快速变化的需求。

第三,潜在的安全问题。未升级的检测模块无法识别电池单元内的金属异物或折叠电极片等缺陷,容易导致电池组热失控风险。二手设备的事故率是新设备的 2.3 倍。

要解决这些问题和挑战,有四种潜在的途径,不仅可以提高检测的准确性,还可以升级智能检测引擎。

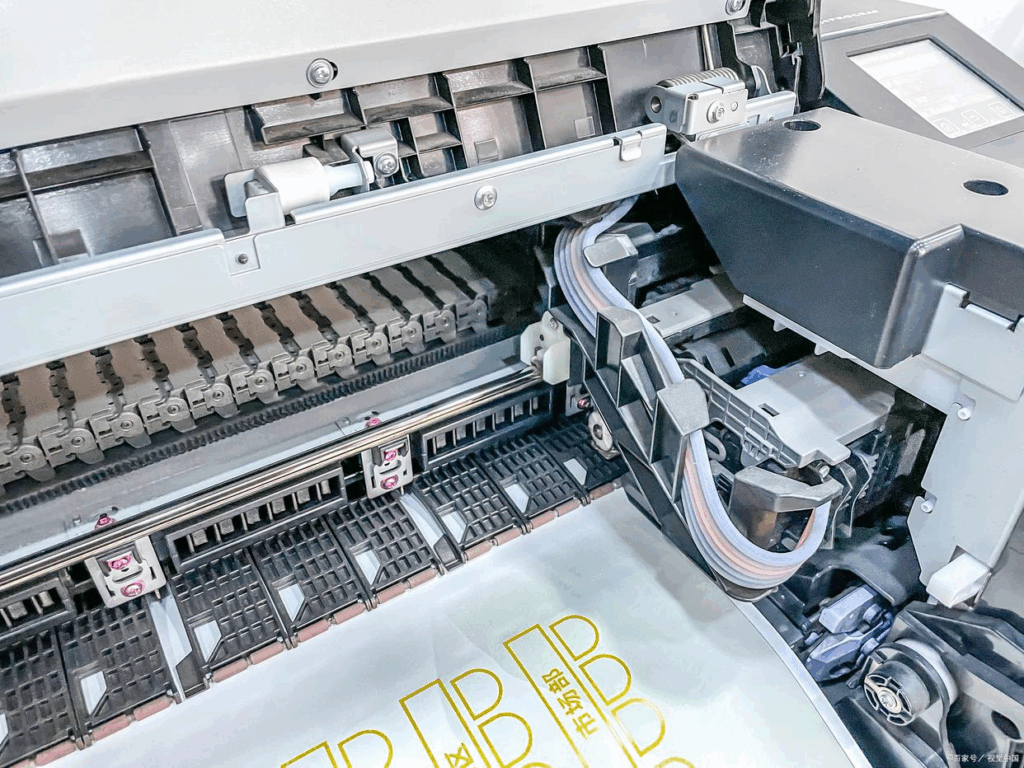

路径一,突破微米级检测上限的高精度复合传感技术。它包括两种功能:激光+图像双模测量和人工智能视觉补偿算法。第一项功能与 Nectec‘第一项功能是通过尼泰克 SMT 检测 X 光机的成像装置和激光扫描探头,实现电池外壳的三维轮廓扫描(精度为 1.8 μm),并同时测量极片尺寸,检测效率提高了 70%。第二项功能是通过集成奈泰克 SMT 检测 X 光机的 AI 机构模型,动态修正二手设备机械磨损造成的定位偏差,将极片对位误差控制在 ±0.05mm 以内。

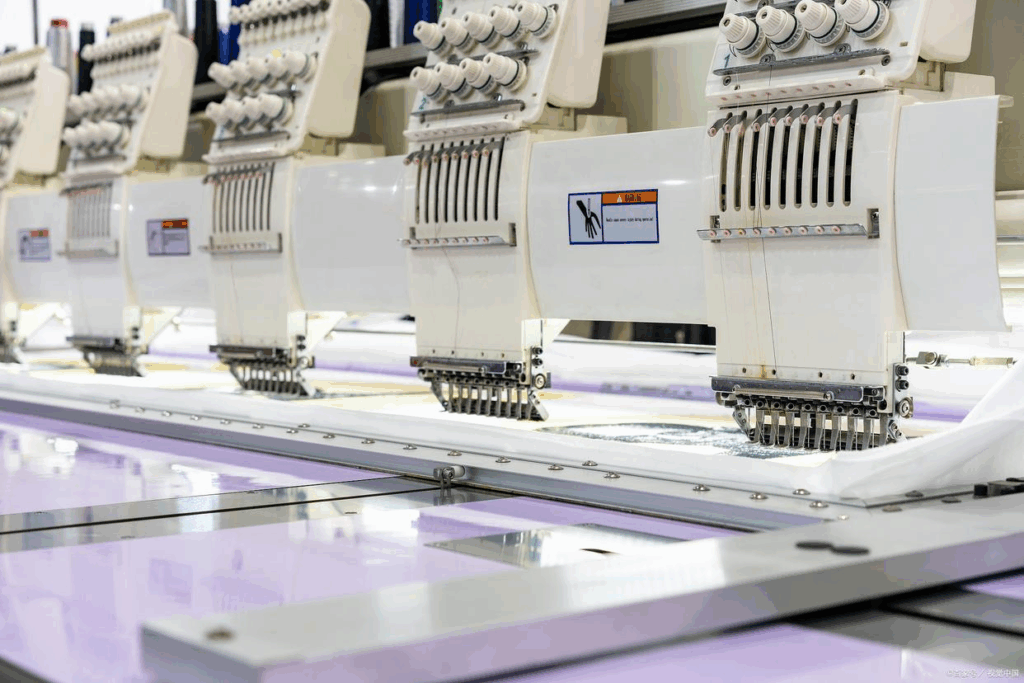

路径二,基于云的协同检测系统,让旧设备像人一样思考。它包括两个功能:同时进行生产和测试,以及一键式程序迁移。第一个功能集成了 Nectec‘第一项功能是将在线 X 射线检测机 NX-E6LP 及其检测数据实时自动上传到云端进行大数据比对,并同步生成 SOH(健康状况)评估报告,实现 "检测即服务"。第二项功能集成了 Nectec NX-E6LP‘通过数据管理软件系统,新型号检测参数可自动适应所用设备,从而将更换和调试时间从 48 小时缩短到 4 小时。

Path three 是一种非破坏性检测技术,用于深入了解电池的 "黑匣子"。它包括两个功能:微型工业 CT 集成解决方案和热膨胀动态监测。第一项功能集成并嵌入 Nectec NX-E6LP‘第二项功能是在 SMT 生产线的末端集成 Nectec NX-E6LP 的 CT 检测模块,对成品电池芯进行三维成像,准确识别包括金属颗粒和焊接气孔在内的九种缺陷(缺陷检测率 > 99.2%)。第二项功能集成了 Nectec NX-E6LP‘在充电和放电过程中,精密控制模块可实时监测电池外径的变化,并对鼓包风险发出预警。

路径四,硬件零成本翻新,实现轻量级升级策略。它包括两个功能:模块化插件设计和旧探头再利用。第一种功能是使用 Nectec 的硬件适配解决方案,增加 AD620 电流检测模块,将二手设备的电流采集精度提高到 0.1 mA。第二项功能是在原有触点探头上集成纳米涂层,可将其使用寿命延长三倍。可兼容铝壳电池和新型固态电池的测试要求。

总之,二手 SMT 设备的电池检测升级不是简单的硬件更换,而是通过技术创新重构生产线价值。

只有将精准、高效、安全三大要素深度融合,才能在这场新能源设备变革浪潮中立于不败之地。