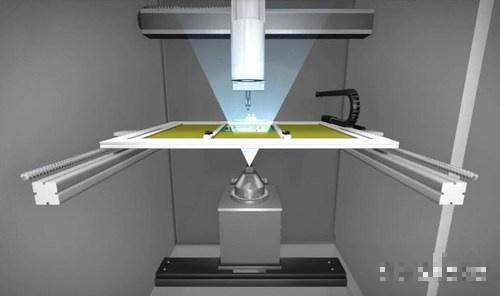

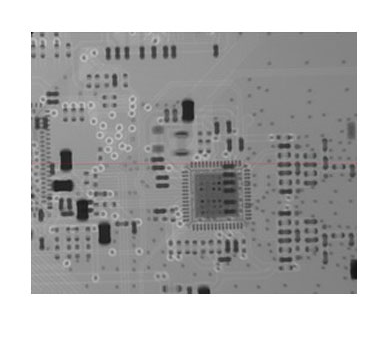

在本段中,我们将讨论 X 射线检测技术的原理。X 射线检测技术的核心在于利用 X 射线的穿透特性来观察物体的内部结构。当 X 射线穿过不同密度的材料时,由于密度不同,会被不同程度地吸收,从而形成相应的内部图像。具体来说,密度较高的金属材料(如焊点)对 X 射线的吸收较强,从而形成清晰的轮廓图像。相比之下,密度较低的材料,如印刷电路板基板或焊点内的空隙,吸收的 X 射线较少,导致图像中的灰度级不同。检测设备准确捕捉到这些差异后,就能构建出物体内部结构的精确图像,为后续的缺陷检测和分析提供直观的证据。在 SMT 组装中,BGA(球栅阵列)和 CSP(芯片级封装)等封装类型的焊球位于引脚底部,焊点被封装体覆盖,传统的光学检测 (AOI) 难以有效检查其焊接质量。我们将介绍 X 射线设备在检测 SMT 产品缺陷方面的一些应用。

第一个应用是焊点空隙检测。在回流焊接过程中,如果焊膏中的气体不能被完全清除,就会在焊点中形成空洞。这些空隙的存在会削弱焊点的结构强度,降低其导电性,甚至可能导致电子元件过早失效。

第二个应用是桥接问题检测。在焊接过程中,焊料过多或焊盘位置不准确可能会导致焊点之间出现桥接。桥接

会破坏电路的正常电气性能,造成短路等故障。X 射线检测可清晰显示焊点之间的焊料分布情况

并准确检测是否存在多余的焊桥,以确保电路的电气性能符合设计要求,并及时消除这种情况

安全隐患。

第三个应用是开路和冷焊点检测。在某些情况下,由于焊料熔化不完全或焊接操作不当,可能会出现冷焊点或开路。这些焊接问题会严重影响电路的导电性,导致电子设备出现故障。X 射线检测可通过仔细检查焊点的密度和形状,轻松识别冷焊点和开路等一系列焊接缺陷,为及时维修提供准确证据,确保电子产品的性能和质量。

现在,我们将讨论这种 X 光机检测技术的一些优势。第一个优势是无损检测特性。X 射线检测是一种无损检测方法,不会对印刷电路板或焊接部件造成任何物理损坏。这一特点允许

制造商可在生产过程中实时监控焊接质量,及时发现并解决潜在问题,而不必担心对最终产品的性能造成不利影响。与一些破坏性检测方法相比,X 射线检测既能确保产品质量,又能降低检测成本,提高生产效率。

第二个优势是高分辨率成像和高可靠性。X 射线检测技术可对焊点等小细节进行高分辨率成像,确保对焊接质量进行全面细致的检测。即使是传统检测方法难以检测到的内部缺陷,也能通过 X 射线图像清晰地显示出来,为检测人员提供准确可靠的检测结果。这种高度可靠的检测方法有助于提高产品的整体质量,增强市场竞争力。

第三个优势是能够处理复杂的封装结构。随着电子行业的发展,BGA、CSP 和 PoP 等高密度、复杂的 PCB 封装结构越来越常见。这些封装形式的焊接质量对电路板的整体性能至关重要,但传统检测方法往往难以应对这些挑战。X 射线检测技术具有强大的穿透能力和精确的成像效果,可以轻松满足这些复杂封装结构的检测要求,及时发现和修复潜在的焊接缺陷,确保电路板的高性能运行。

第四个优势是能够支持批量检测和自动化生产。X 射线检测技术不仅可用于单个 PCB 检测,还可用于大规模生产过程中的在线检测。与先进的自动化设备相结合,X 射线检测可在大规模生产过程中实现快速高效的质量控制。

这不仅提高了生产效率,还确保了每块印刷电路板的焊接质量符合严格标准,为电子产品的稳定生产提供了有力保障。

现在,我们将讨论这些 X 射线检测机的一些常见问题和相应的解决方案。第一个问题可能是焊点空洞问题。焊点内的空洞是 SMT 组装中最常见的缺陷之一,尤其是在 BGA 焊接过程中。过大的空洞会削弱焊点的机械强度和导电性,影响电子元件的稳定运行。X 射线检测技术可以精确测量空隙的大小、形状和分布,确保空隙率控制在合理的范围内。

第二个问题可能是焊球变形或凹陷问题。在 BGA 焊接过程中,焊球变形或凹陷会严重影响焊接效果。异常的焊球形状会导致焊点接触不良、导电性降低甚至虚焊。X 射线检测可清楚地检测出异常焊球形状,并提供焊接质量问题的早期预警。

第三个问题可能是工件不对齐问题。在 SMT 组装过程中,机器故障、操作员失误或材料质量问题都可能导致工件不对齐。工件错位会影响电子元件的安装精度和电气性能,进而导致产品故障。X 射线检测可以检查工件的准确位置,及时发现并纠正不对齐问题。

总之,在现代电子制造业中,电子元件和电路板的体积越来越小,功能越来越复杂,这就对 SMT 芯片加工检测技术提出了更高的要求。X 射线检测技术以其高效、无损、准确的检测优势,成为解决传统光学检测方法难以检测到的焊接缺陷的有效手段。它不仅能确保高密度电路板焊接的可靠性,还能显著提高生产过程的整体质量控制水平。