SMT 工艺是当今生产 PCBA 的一项重要技术。作为高度自动化的一员,面对外部条件和内部管理因素的变化,仍有许多生产难题无法解决。现在技术发达了,IT+OT 辅助生产线运作。这已不再是难事。如何在智能运营中有效整合并辅助 SMT 流程,成为 SMT 制造商需要解决的巨大未解之谜。在本文中,我们将深入探讨回答这些问题的细节,并从更广阔的角度阐述这些概念。

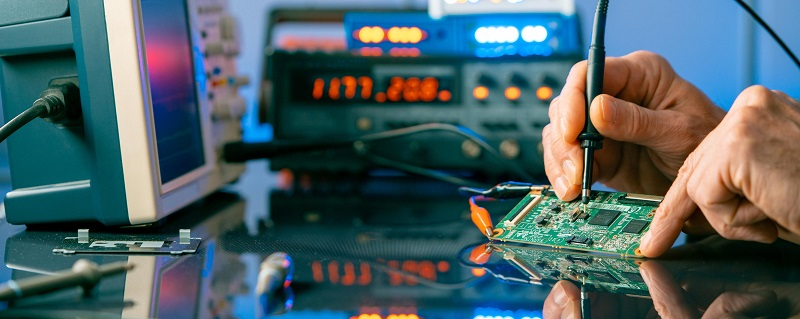

首先,让‘介绍一下 SMT。SMT 是一种表面贴装技术。它是一种将电阻器、电容器、晶体管、集成电路等电子元件安装在印刷电路板上的技术。它利用焊膏将电子元件印刷在电路板表面,并将电子元件的焊脚置于焊膏位置,利用高温将焊膏熔化。高温炉的最高温度必须高于焊膏的熔点,但也不能太高,以免烧坏电子元件。焊膏熔化后会变成液体。在电子元件的焊脚上涂上焊膏后,焊膏会在一定温度下冷却凝固,PCBA 即完成。SMT 技术与原来的通孔技术最大的区别在于成品生产的 "量"。过去,通孔焊接技术需要为电子元件增加焊脚,使其穿过电路板,将元件焊接到电路板上。

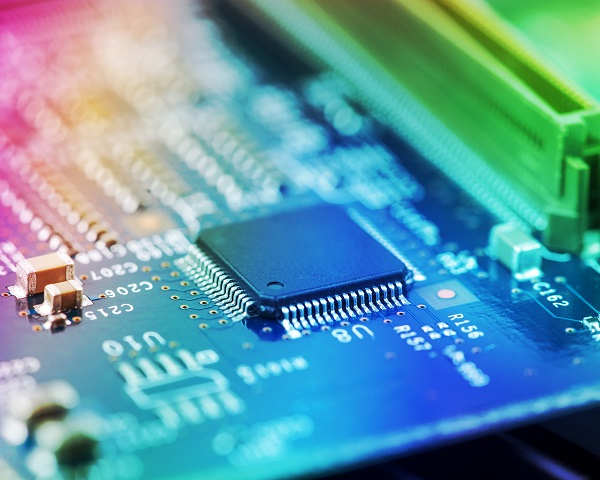

焊脚有最小尺寸限制,这也阻碍了整个 PCB 板体积的缩小。SMT 技术使用焊膏,省去了焊脚的体积,因此生产出的 PCBA 体积越来越小,更符合现有电子产品设计越来越薄的需求。

其次,我们总能听到从 SMT 衍生出的不同术语,比如‘我们将逐一详细解释这些术语。第一个术语是 SMT,它只是简单地将电子元件安装在电路板上的当前现代大规模生产技术,采用特殊的焊接工艺将电子元件粘附在电路板上,以达到将其焊接在电路板上的目的;第二个术语是 SMD,又称表面贴装器件,是指焊接在电路板上的电子元件,如芯片、电阻、电容等;第三个术语是 SMA,又称表面贴装组件,适用于一个电子元件内部由一个或多个电子元件组成的表面贴装模块。比较常见的模块类型包括由不同性能的 SMA 组成的蓝牙模块和 WIFI 模块等;第四个术语是 SME,又称表面贴装设备,是指用于 SMT 技术焊接 SMD 元件的设备。SME 涵盖各种设备,包括锡膏印刷机、热风回流炉、ICT 在线测试机、AOI 自动光学检测仪等。这些设备可在 PCBA 生产过程中自动完成各种电子元件的贴装和焊接。

第三,我们想谈谈在现代工业制造中使用 SMT 的一些优势。第一个优势是电子产品的微型化,因为这种优势更多地表现在电子产品的尺寸方面。当电子元件以直接 SMT 连接的形式焊接时,面积和体积都会缩小。节省了更多的电路板空间,电子产品可以向小型化发展,或者在同样空间的电路板上放置更多的电子元件,以增强更多的功能和性能;第二个优势是产品精度高,因为当 SMD 元件更小、更薄时,电子产品可应用的领域和尺寸可以大大扩展,比如更小、更轻的电子产品,更高性能的 CPU,或者现在因为人工智能驱动计算能力而更强大的 GPU,这些都是 SMD 元件更精密的表现;第三个优势是质量和生产稳定性,因为它不同于通孔焊接技术,SMT 技术本身不需要太多的手工作业。它使用自动化设备进行电子零件贴装和焊接操作,几乎贯穿整个过程。它更适合大规模生产。其工艺也比通孔焊接更加稳定,质量相对有保证;第四个优势是成本效益的提高,因为设备在生产中实现自动化后,除了稳定工艺、减少误差、促进生产效率的提高外,还能有效减少人力和工时,帮助企业节省人力和时间成本。

第四,我们想讨论一下 SMT 的制造程序。第一步是 PCB 安装准备:制造商生产的电路板包括印刷线、电子元件安装位置设置、锡膏印刷点等、或外包给 PCB 工厂,送至工厂连续生产电路板;第二步是电子元件准备:根据设计要求,选择相应的电子元件,配置在后续的 SMT 贴片机上进行贴料;第三步是焊膏印刷:将设计图纸导入焊膏印刷机,PCB 板通过传送带进入焊膏印刷机,在需要焊接电子元件的位置涂上焊膏;第四步是元件贴装:根据设计图纸,将映射好的电子元件排列在 PCB 板上的预定位置。电子元件将粘贴在焊膏上。由于焊膏呈糊状,易于固定,因此元件不会因运输而移位;第五步是回流焊:完成的 SMT 芯片进入回流焊炉,用高温融化焊膏,使浮于表面的电子元件粘在 PCB 上。温度降低后,焊膏凝固,使元件牢固地粘在印刷电路板上;生产线的最后一步是 SMT 检测。这就是 X 射线检测机的作用所在。耐克特‘NX-EF PCB/BGA X 射线检测机配备了最先进的 X 射线技术,最大几何倍率为 125 倍。

第五,我们想讨论一下 SMT 生产过程中可能面临的一些挑战。第一个可能的挑战是质量控制:电子元件的小型化已成为发展的必然趋势,PCB 板中元件的高密度配置已成为常态。除了体积小之外,功能取向也变得更加复杂,元件初始放置的难度变高,焊接时容易出现焊接不良等技术问题也间接导致后续测试、维护、元件处理的难度增加;第二个可能的挑战是人员和经验的需求:由于不同类型的 SMD 元件有不同的封装设备,加工和焊接时可能需要使用不同的设备和技术,依赖于人员的经验;而且虽然 SMT 工艺的自动化程度很高,但仍然需要经验丰富的人员来协助加工监控、调整和维护设备。在技术飞速发展、人力老化的今天,如何拥有足够的人力来维持工艺的运行是一个挑战;第三个可能的挑战是生产材料管理的困难:SMT 工艺中使用的材料十分复杂,包括各种电子元件、焊膏、包装材料、各种样式的 PCB 板等。除了材料种类繁多外,统一质量控制的复杂性也增加了,容易受到市场需求变化、价格波动的影响,供应链问题进一步影响了 SMT 的生产进度。

第六,我们想讨论 IT+OT 和智能化对整个 SMT 流程的重要性。有几个要点值得强调。第一点是智能化导入与自动化操作相结合:SMT 过程本身就是一个高度集成的自动化过程。从电子元件贴装、锡膏印刷、焊接、测试等,在生产过程中都采用自动化执行流程,以实现生产质量的一致性。智能化导入有助于识别生产线上的异常情况,消除可能出现的输出错误,减少人力,提高生产效率,这是智能协同自动化生产的关键;第二点是实际监控和数据分析:在生产过程中,利用设备联网实现对整个 SMT 过程的实际监控。传感器与监控设备系统相连。通过收集生产状态、设备运行状态、产品质量值等数据,经过数据分析和处理,可以洞察和发现工艺问题,实现工艺改进和优化;第三点是更快的响应能力和即时决策:当信息和操作与高速联网能力相结合时,监控系统可以在 SMT 过程中提供实时数据搜索和分析,甚至是预警,让管理人员立即发现潜在风险,并在工艺操作过程中做出更快、更准确的决策。立即做出判断并采取适当行动,避免可能出现的生产中断或质量问题。

总之,SMT 技术的出现促进了电子产品的轻量化,电子元件的技术力量和设计生产能力也得到了统一和提高。虽然它的自动化程度很高,但也造成了 SMT 过程中材料管理相对困难的窘境。除了生产技术的提升,IT、OT 和智能化在生产环境中的整合能力也是应对未来智能生产趋势的必要环节。促进环境适应能力的提高也是增强 SMT 企业竞争力的关键。