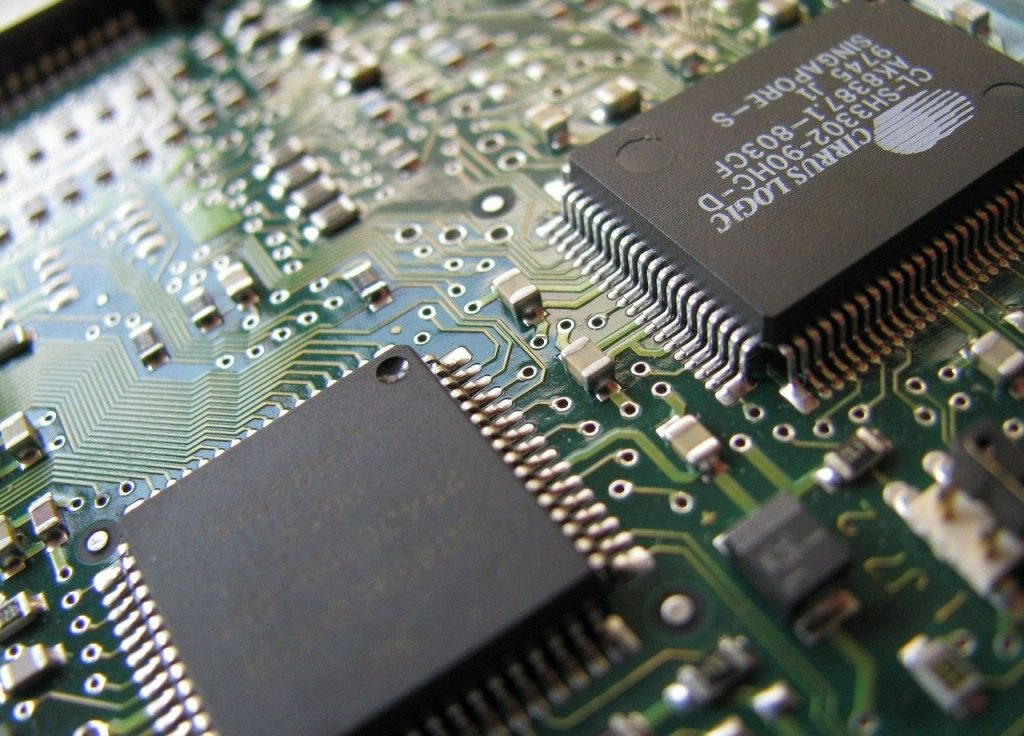

当今半导体产业的发展和应用趋势包括智能移动设备、大数据、人工智能、5G 通信网络、高性能计算机、物联网、智能汽车、工业 4.0、云计算等。这些应用催生了电子设备的快速发展。芯片需要更高的计算速度、更小的尺寸和更大的带宽。它们还要求低功耗、低发热量和大存储容量。这就要求芯片的制造和封装必须满足高性能要求。在被称为 "后摩尔定律 "的时代,芯片封装越来越受到重视,贴片机是芯片封装过程中的重要设备。贴片机按应用类型可分为 SMT 贴片机和高级封装贴片机。后者主要应用于近年来发展迅速的焊线工艺和倒装芯片工艺。在集成电路芯片的互连技术中,传统的三级封装:主要是芯片级封装、基板级封装和主封装。这种封装方式已逐渐被系统级封装 SIP 所取代。无论封装方式如何演变,芯片封装过程中都离不开一道重要工序,即贴片工序。贴装工艺经历了从在线贴装、SMT 表面贴装到今天的先进封装工艺,如焊线和倒装芯片贴装。贴片机也伴随着技术的发展,印证着一代代技术和设备的变迁。如今,为了实现精细化贴装,满足电子产品大规模、低成本的生产特点,人们对贴片机提出了高精度、高产量的性能指标。在本文中,我们想更多地讨论贴片设备和技术。

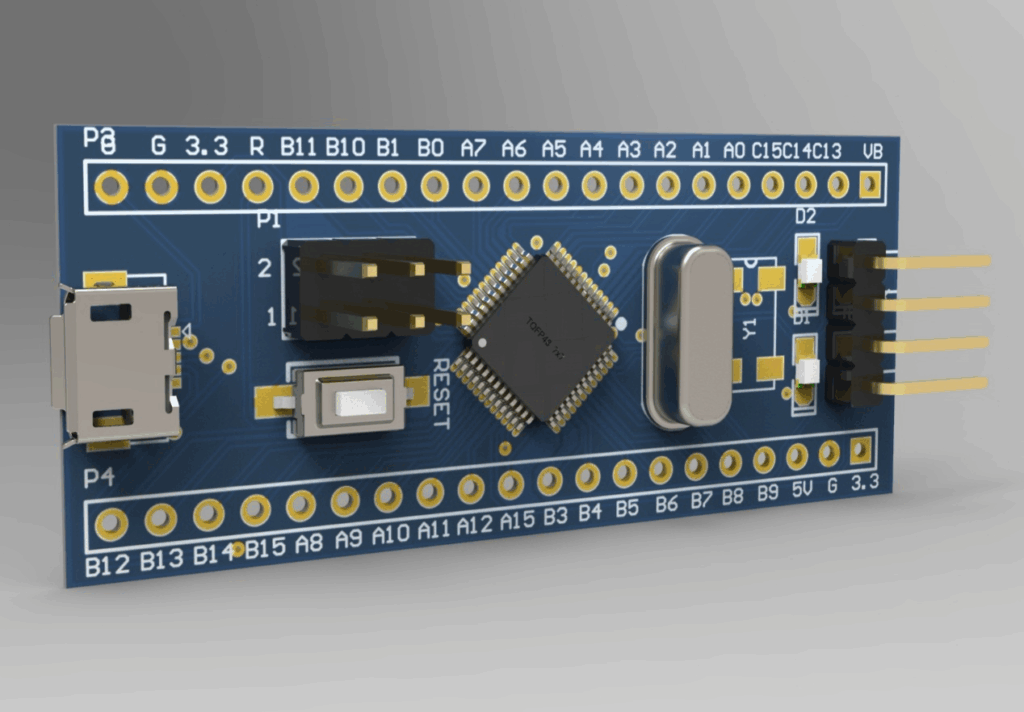

首先,让‘我们将讨论 SMT 贴片机,也称贴片机。贴片机是半导体后端工艺的关键设备。我们可以根据贴装类型将其分为两类:第一类是 SMT 贴片机:它属于表面贴装工艺生产线的关键设备。它主要用于将封装好的芯片、电阻器、电容器等电子元件贴装在 PCB 板上。贴片机的特点是贴片速度快,可以达到 20000 CPH,有时甚至可以达到 150000 CPH。贴装精度不高,一般在 20 至 40μm 之间;二是高级封装贴片机:它主要用于裸芯片或微电子元器件的贴装。它可将芯片贴装到引线框架、散热器、基板或直接贴装到 PCB 板上。一般可分为焊线和倒装芯片。它是目前半导体封装的主流连接技术。引线键合首先通过贴片机完成芯片的堆叠封装,然后通过引线键合机将芯片正面的焊盘点连接到框架或基板焊盘上。目前这一工艺已相对成熟。倒装芯片贴装是在芯片表面的焊盘上放置焊料,翻转后直接焊接到基板上相应的焊球上。与焊线法相比,它能实现更高的封装密度、更短的线路互连、减少干扰、降低电容阻抗,以及更稳定可靠的连接。

另一点是,先进的封装和芯片设备主要用于逻辑器件、存储器、MEMS、LED、光电、射频、LD 和其他器件的微组装。组装工艺包括 C2C、C2W 和 W2W 以及 2.5D/3D 封装。其中,高密度 3D 封装是未来的发展趋势。通过穿硅技术,可实现堆叠芯片互连。高密度三维封装最明显的特点是可以将产品的尺寸和质量缩小到原来的 1/5~1/10。主要采用的贴装技术包括回流焊、热压焊接、共晶粘接、胶粘工艺、超声波粘接、紫外线固化、导电胶工艺等。

其次,我们要关注 SMT 贴片机的关键技术。先进封装贴片机设备的研发涉及多学科系统工程。设备的主要性能指标是贴装精度和贴装良品率。目前,大多数贴片机要么满足高精度贴片,要么满足高良品率贴片。同时满足这两项指标是当前面临的挑战。贴片机的主要性能指标受以下关键技术的影响,如精确的视觉对中系统、合理的结构布局、精密的运动控制和完整的系统软件。

我们要讨论的第一项关键技术是视觉对中系统。贴片机的对中系统经历了从最早的机械对中、激光对中到视觉对中的过程,对中精度逐步提高。目视对中系统一般包括照明光源、成像镜头、光电转换相机、采集卡以及用于数据传输和处理的处理软件。目前,芯片与目标贴片的位置对准主要通过目视对准来实现。

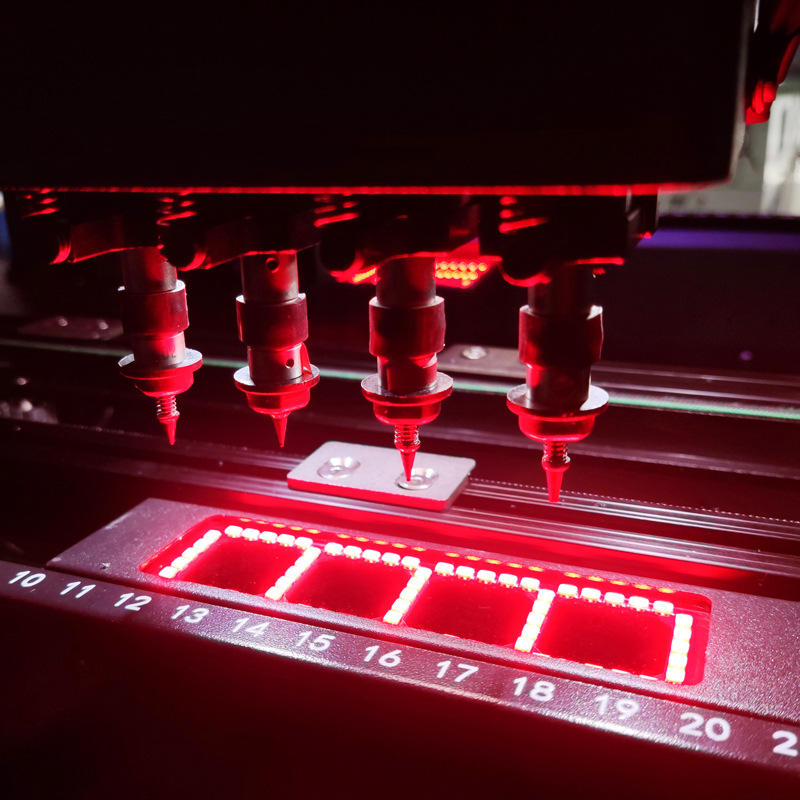

在手动和半自动修补设备中,直接通过图像重叠进行对齐。全自动修补设备主要使用多维视觉图像检测。间接对准,至少包括两个独立的成像系统。摄像机采集图像,提取图像边缘,通过图像算法确定图像中心位置。一般情况下,布置上下视场摄像机,分别获取芯片或芯片形状上的特征点,以及与目标贴片位置相关的特征点,从而建立芯片与目标位置点之间的坐标关系。在建立坐标位置的过程中,目标贴片位置(基板或晶片)的对准方式根据贴片精度的不同分为全局对准和局部对准。全局对准的效率较高。在一次对准中定位目标位坐标的前提是基板或晶片的表面积精度高。局部对齐可适应不同阵列位置的偏差。每个贴片位置都能单独识别和定位。它适用于高精度贴片,但由于对准频繁,产量相对较低。大多数图像识别过程都处于静态状态。近年来发展起来的动态识别主要是为了提高生产率,减少运动等待时间。它被称为飞行视觉。飞行视觉即动态摄影。贴片机的飞行视觉系统需要完成贴片。当贴装头以一定的速度在视觉摄像头上方移动时,通过吸嘴采集待贴装部件的图像,同时利用高速视觉处理技术完成视觉运算任务。

飞行视觉技术对提高整机工作效率具有重要意义。飞行摄影需要高速图像采集,定位精度会受到相机曝光时间、通信时间等因素的影响。采用这种方法拍照的贴片机主要用于低精度的表面贴装设备,如贴装精度在 20 至 50μm 之间的设备。系统的精度与相机和镜头的分辨率以及图像识别算法直接相关。提高镜头的 NA 值可以有效提高镜头的分辨率,同时缩小镜头的视场角,需要均衡选择。另外,对于相机来说,提高相机分辨率也能提高图像识别能力。其负面影响是增加单幅图像的数据处理量,增加图像采集和处理时间,对产量造成影响。图像识别算法受工艺影响很大。使用不同的算法提取标记边缘特征可以提高视觉系统的适应性,从而降低误差,提高对准精度。

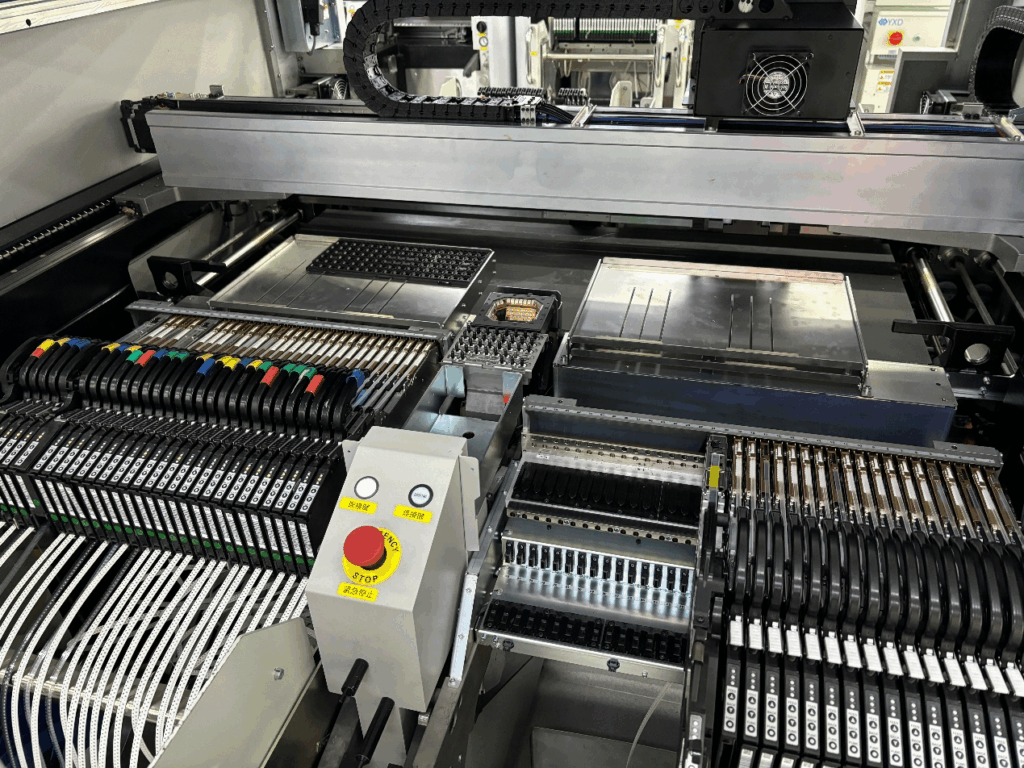

我们要讨论的第二项关键技术是 SMT 贴片机的结构设计。贴片机除了要有精确的视觉对位系统外,还必须保证合理的结构布局、精确的运动机构和平行运动设计,以提高生产效率。同时,还必须确保系统的稳定性和较小的环境干扰误差。纵观贴片机的演变过程,根据贴片机的工作方式,大致可分为四种类型:吊臂式、转盘式、复合式和大型并联系统。

第一种是动臂式。这种结构式贴片机具有高灵活性和高贴装精度。它一般布置在大理石或铸造龙门上,并配有可前后移动的安装臂。它是大多数贴片机的主要结构。但与其他几种结构相比,贴片良率相对较低,因此我们的 Nectec 客户一般使用双臂来提高良率。第二种是转盘式,将芯片头安装在旋转的主轴上。在单个芯片头吸收芯片的同时,其他工位上的芯片头可以执行对齐和安装等动作,从而大大提高了生产率。由于传动链较长,结构复杂,这种结构带来的贴装精度要低于动臂式。它主要应用于 SMT 贴片机,先进的封装贴片机仍以动臂式结构为主体。第三种是复合式结构,可一次传送大量芯片,集中吸贴。它综合了动臂式和转盘式的优点,但结构相对复杂,开发成本高,缺乏灵活性。第四种是大型并联系统采用模块化设计,根据生产线的具体瓶颈工位设置多套芯片传送或贴装组件,以满足大型生产线的批量封装需求。

考虑到结构的稳定性和环境温度的影响,在设计贴片机的结构框架时,应尽量选择比刚度(即弹性模量与材料密度之比)较好的材料。这些材料具有刚性好、重量轻的特点,如大理石框架和铸铁框架。高精度安装设备在框架底部增加了被动或主动减振系统,以减少地基振动的干扰。从误差尺寸链分析的角度来看,还必须考虑材料的热膨胀系数。系数越小,测量系统受环境温度的影响就越小。得益于现代计算机仿真技术的成熟,通过有限元仿真分析结合实际测试数据,如静态仿真、模态仿真、动态仿真、热力学仿真等,可以优化环境因素对上述结构设计的影响。在提高生产效率方面,结构设计尽量减少材料供应与目标贴片位置之间的关系,缩短路径,减少材料传输时间,因为单个贴片的周期时间中约有 70% 用于材料处理。在结构设计中,芯片头是结构设计的关键部件。为了适应贴片工艺,除了满足芯片的基本负压吸附外,还需要满足多自由度调平,以保证贴片过程中芯片与基板的紧密、均匀贴合。有些工艺还需要加压和加热,以满足共晶贴片工艺的要求。

我们要讨论的第三项关键技术是精密运动控制。由于运动系统有两种类型,我们将逐一进行说明。第一种运动系统是运动台系统。在先进封装贴片机的应用中,为了协调芯片的传送和贴装,设备内部布置了多轴位移平台。这些运动平台包括芯片载体的 X、Y、Z 和 Rz 轴运动,以及芯片头的多维运动。近年来,传动机构逐渐从伺服电机和步进电机驱动的滚珠丝杠结构改进为电机直驱结构。对于重载荷的轴承台,采用气浮导轨或磁悬浮导轨代替传动滚动导轨,减少了机械传动。磨损,减少运动误差,同时提高移动平台的速度、加速度,从而提高系统的生产效率。在提高排屑头运动速度的同时,整个系统往往会引入冲击。在机构设计中,一些厂家采用增加机架刚度或增加砝码、吸引重力等方法来缓冲运动的反作用力,实现系统的动态平衡。传统的半闭环系统,如编码器反馈位置精度,逐渐被全闭环伺服反馈光栅尺测量系统所取代,直接将芯片精度从几十微米提高到微米甚至亚微米级的安装精度。

在运动台的驱动过程中,一般采用 X、Y 轴叠加驱动方式。由于下层的 Y 轴负载较重,采用双导轨和双梁驱动技术可以提高 Y 轴的运动速度,减少左右晃动。此时,左右传动轴需要严格同步,需要进行同步运动控制。然后,第二个运动系统是控制系统。控制系统分为控制硬件和控制软件。硬件结构取决于主控制模块。一般有以下几种类型:单片微机系统、专业运动 PLC 系统、PC 加专业运动控制卡。其中,单片微型计算机和 PLC 主要用于运动结构简单、运动轨迹固定的设备,而 PC 加专业运动控制卡则可以实现复杂的曲线运动和复杂的运动算法。对于全自动复杂控制系统,也可以用服务器加专业运动控制器代替 PC 加专业运动卡。系统软件分为上位机主控程序、人机交互界面软件和下位机多轴运动控制、图像采集与分析、I/O 控制、模拟量采集和系统精度校准软件。贴片机精度的提高有一部分是通过视觉系统的对准补偿来实现的。上位机通常为工业计算机或服务器,完成人机交互、图像显示、任务分工管理和通信功能。

下位机通常是独立的运动控制模块、微处理器、PLC 等,对实时性要求较高,需要协调各种运动轴、传感器、图像采集、I/O 控制等动作。对于实时性要求较高的环节,一般采用硬触发方法,以缩短代码执行时间,提高生产效率。

总之,随着集成电路芯片向高密度、高可靠性、低成本方向发展,对封装领域的关键设备贴片机提出了更高的要求,贴片精度和贴片良率也在逐年提高。随着近年来集成电路产业的不断投入,设备供应商也将面临新的机遇和挑战。我们感到,未来先进的封装和芯片设备需要具备多功能、模块化、柔性化、智能化等特点。只有不断加大投入,研发关键技术,才能在市场竞争中独树一帜。